Изобретение относится к способу подготовки бумажн(й массы для изготовления конденсаторной бумаги и предназначено для использования в целлюлозно-бумажной промышленности.

Современный уровень конденсаторо- 5 строения требует существенного повышения качества конденсаторной бумаги.

По техническим требованиям конденсаторная бумага должна иметь электрическую прочность не ниже 55 кВ/мм для 10 бумаги плотностью 10 г/см и не ниже 70 кВ/мм для бумаги плотностью 1,2 г/смЗ.

Показатели ±(-сЛбумаги в зависимости от плотности бумаги колеблются 5 в пределах 0,0010-0,0018 при и 0,0012-0,0021 при 120с (для бумаги в сухом виде ).

Качество конденсаторной бумаги во многом определяется химическим соста-2Q вом и физико-механическими свойствами используемого полуфабриката.

Необг димым условием достижения хороших электрических характеристик бумаги является чистота целлюлозы 25 по- минеральному составу и органическим примесям. Уменьшение количества органических примесей в целлюлозе сопровождается снижением тангенса угла диэлектрических потерь. Особое значение для производства конденса- торной бумаги приобретает целлюлоза с высоким содержанием d- -целлюлозы (92-95% ) и минимальным содержанием золы оптимального состава.

Неоднократно предпринимались по- 35 пытки подвергнуть целлюлозу облагоражйванию с целью увеличения содержания ot-целлюлозы до 92-95%.

Известна целлюлоза с содержанием й(,-целлюлозы 96-97%, золы 0,15% ClJ. 40

Однако область ее применения ограничена производством электролитической бумаги, где размол ведут до 4060 ШР.

Для конденсаторной бумаги с улуч- 45 шенными электрическими характеристиками такая целлюлоза использоваться не может, так как имеет низкую степень фибриллированности волокон и на существующем в настоящее время 50 оборудовании не может быть размолота до 97-98ш, а следовательно, нельзя получить бумажное полотно с удовлетворительной структуройi обеспечивающей приемлемую электрическую прочность бумажного диэлектрика,

Аналогичными свойствами обладает и целлюлоза щелочного облагораживания, выпускаемая фийской фирмой Кеми (целлюлоза CON-92 и CON-95 ) и шведской фирмой Gopparfors (целлюлоза PG-92 и 60 PGi-95 ). Эти целлюлозы характеризуются пониженной способностью волокна . к набуханию, исключительно плохо размалываются. Введение такой целлйлозы в композицию бумажной массьт в коли- 65

честве 20-50% в лзывает снижение размольных и бумагообразующих свойств бумажной массы в целом, в массе наблюдается увеличение количества сильно измельченных фибрилл и волокон наряду с наличием слаборазработанног волокна.

Наиболее близкой к изобретению является технология производства конденсаторной бумаги, включающая роспуск целлюлозы, предразмол, набухание и размол бумажной массы,, отлив, прессование, сушку, и отделку бумаяцного полотна. Типичным полуфабрикатом для производства конденсаторной бумаги является сульфдтная целлюлоза с содержанием oi-целлюлозы 89%, золы 0,25%, пентазанов 10% C2J.

Целью изобретения является улучшение размольных и бумагообразующих свойств целлюлозы с повышенным содержанием ut-целлюлозы.

Указанная цель достигается тем, что согласно способу подготовки бумажной массы для изготовления конденсаторной бумаги включающему роспуск, набухание и.размол целлюлозы набухание целлюлозы ведут в водном растворе кислородсодержащей кислоты.с константой диссоциации Ю, выбранной из Группы, содержащей фосфорную, уксусную и борную кислоту. Причем используют водный раствор кислоты с концентрацией 0,01-1% в количестве 0,5-10% от массы абсолютно сухого .волокна.

Если целлюлозу с высоким содержанием о --целлюлозы (92-95%) подвергну обработке органическими и слабьоки кислородсодержащими неорганическими кислотами с константой диссоциации можно значительно улучшить размольные и бумагообразующие свойства,

В результате диссоциации, указанных кислот в целлюлозной суспензии появляются ионы гидроксония (HjO) которые разрывают водородные связи между гидроксиламн целлюлозы, образуют с ними свои связи н придают зар целлюлозе. Противоположно заряженные ионы (анионы к,ислоты ) благодаря электростатическому притяжению проникают в кристаллическую решетку и вызыв1ают внутримицеллярное набухание целлюлозы.

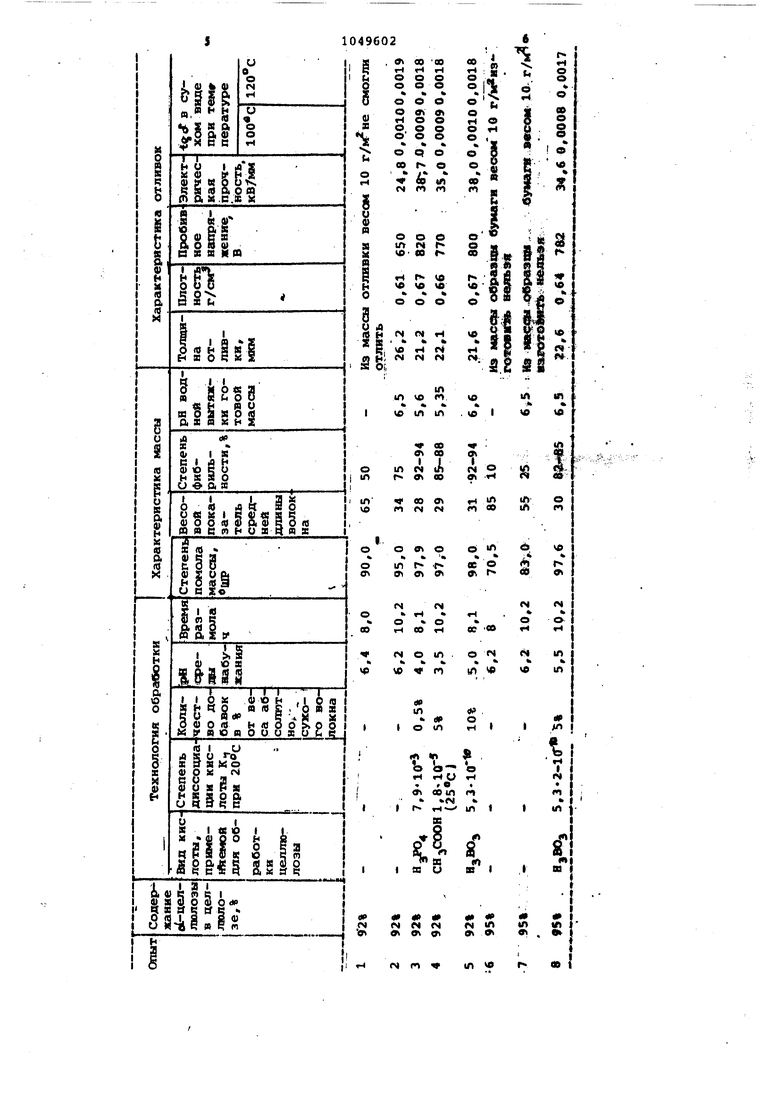

Пример 1. Нерут навеску ВО г абсолютно сухой электроизоляционной целлюлозы с содержанием biцеллюлозы 92%. Б нее добавляют 0,02%-ный раствор в количестве 0,5% от веса аЯсолютно сухого волокна.

Целлюлоза набухает в этом растворе 17 ч рН среды набухания 4,0. Далее целлюлозу размалывают в лаборато ном ролле в течение 8,1 ч. Готовая масса имеет следующие по затели: Степень помола массы,ЩР 97,9 Весовой показатель средней длины волокна, дг 28 Степень фибрильНости,% 93-9 рИ водной вытяжки готовой массы5,6 Из полученной массы готовят отливки со следующими показателями: Вес, Толщина, мкм21,2 Плотность, ,6 Пробивное напряжение,В 820 Электрическая прочность, кВ/мм38,7 iycT в сухом виде при температуре °С 100 .0,000 120 . 0,001 Пример 2. Берут навеску 8 абсолютно сухой электроизоляционно целлюлозы, содержащей 92% вС-целлю лозы. В нее добавляют 0,06%-ный ра вор IT jBOjB количестве 10% от веса абсолютно сухого волокна. Целлюлоз набухает в этом растворе 17 ч рН среды набухания 5,0. Далее целлюло размалывают в лабораторнс 1 ролле в чёние 8,1 ч. Получают готовую массу со следу щими показателями: Степень помола массы, °ШР98,0 Весовой показатель средней длины волокна, лг. 31 Степень фибрильности %92-94, рН водной вытяжки готовой массы 6,6 Из полученной массы делают отливки со следующими показателяг и: Вес, г/м 10 Толщина, мкм 21,6 Плотность, г/см 0,67 Пробивное напряжение,В800 Электрическая прочность, кВ/мм 38,0 сухом виде при температуре, 1000,0010 , 1200,0018 Пример 3.. Берут навеску 80 г абсолютно сухой электроизоляционной целлюлозы, содержащей 92% оС-целлюлозы. В нее добавляют 1,0%ный раствор CHjCOOH в количестве 5 от веса абсолютно Ъухого волокна. Целлюлоза набухает в этом растворе 17 ч рН среды набухания 3,5. Дале целлюлозу размалывают в лабораторн ролле в течение 10,2 ч. Готовая масса имеет следующие п казатели : Степень помола массы, ШР97,0 Весовой показатель средней длины волокна, дг, 29 Степень фибрильности,% 85-88 рН готовой вытяжки готовой массы5,35 Из полученной массы делают отки со следующими показателями: Вес. Толщина, мкм 22,1 Плотность, г/см 0,66 Пробивное напряжение, В770 Электрическая прочность, кВ/мм 35,0 ( сухом виде при температуре,°С 10.00,0009 1200,0018 П р и м е р 4. Берут навеску г абсолютно сухой электроизолянной целлюлозы, содержащей 95% еллюлозы. В нее добавляют 0,05%-ный раст зВОэ в количестве 5% от веса олютно сухого волокна. Целлюа набухает в этом растворе 17 ч, среды набухания 5,5. Далее целлюлозу размалывают в оЕ аторном рюлле. Время размола 2 ч. Готовая масса имеет показатели: Степень помола массы, ШР .97,6 Весовой показатель средней длины волокна, дг30 Степень фибрильности, % .82-85 рН водной вытяжки готовой, массы . 6,5 Из полученной массы делают отливсо следующими показателями: Вес, г/м 10 Толщина, мкм 22,6 Плотность, г/см 0,64 Пробивное Напряжение, В 782 Электрическая прочность, кВ/мм 34,6 сухом виде при температуре,с 1000,0008 1200,0017 Для сравнения в аналогичных усиях размалывали целлюлозу с содер ием еЛ-целлюлозы 92-95% без доки растворов кислот. Сравнительданные сведены в .таблицу., Данные таблицы свидетельствуют из целлюлозы с содержанием еллюлозы 92-95% может бить полуа конденсаторная бумага с высокислужебными свойствами при условии аботки исходной целлюлозы на бой стадии, предшествующей размолуj ганическими и слабыми кислородсоржащими неорганическими кислотами.

1049602

ot00 «-«н

оо

о0

%ъ

оо

ио

о,о

оо

«%

оq

еог-..

«ео

«Nм

о о е trt гч о- в г

0W«о

«ь«ъ

ооо

fcчьъ

VOИN

N(NN

1Л

и

m VO «П.

«о

.ь

%

ш VO

1Л tn

ю

т

iQ

S4

(N1Л

ег1

ф

U

00 П

|Л

М 00 «N fM

S

с «л

V0

9) о

%

г

о г«

ее

г .f

do

9

сч

s

N

(N

ъ

о

о

о ,

гнОС

N

о «N

in

о 1Л

ъ

1Л чГ

fc

in

в

Ч п

1Л ,

dP о

о1ЛгЧ I

АО

,

«k Ш$ .

о

п

Ц Т- иг-1

« f 9

O 001Лrt

п i

Мъ

« тН-in 1 л I

S

2. лS

I Шл

«п

оа

ia иш I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Способ подготовки массы для изготовления электроизоляционной бумаги | 1976 |

|

SU724620A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ подготовки бумажной массы | 1986 |

|

SU1368350A1 |

| Способ изготовления конденсаторной бумаги | 1974 |

|

SU518548A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ подготовки массы для изготовления электроизоляционной бумаги | 1976 |

|

SU940358A1 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Способ проклейки бумаги в массе | 1977 |

|

SU711219A1 |

| Композиция для изготовления каландровой бумаги | 1991 |

|

SU1834942A3 |

1. СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ MACOJ ДЛЯ ИЗГОТОВЛЕНИЯ КОН НСАТОРНОЙ БУМАГИ, включающий роспуск, набухание и размол целлюлозы, о т лича.юцийся тем 4to, с целью улучшения размольных и бумагообразующих свойств целлюлозы с повышенным содержанием d .-Цвллкшозыу набухание целлюлозы в&дут в водНом растворе кислородсодержащей кислоты с константой диссоциации It) . выбранной из группы, содержащей фосфорную, уксусную или борную кислоту. 2. Способ по П.1, отличающийся тем, что используют водный раствор кислоты с концентрацией р 0;irt-l% в количества 0,5-10% от маесмЩ абсолютно .cyxordi .-волокна. . .

tf)

«N Ш

«п

М см

в о«

ON 0 9

.

in « г

N г

Как ВИДНО из таблицы оеэ такой Настоящее изобретение позволяет

обработки или вообще ие удается от- использовать в производстве конден- . }лить образцы (onыtы 1,6;77 или по- саториой бумаги целлюлозу с сйдержалучакпгся образцы с явио занижен- нием od-целлк1лозы вьые 92%, что обес нымн показателями эл(ктрической проч- .печивает повышение электрической иостя (опыт 2 .5 прочиости бумаги.

Авторы

Даты

1983-10-23—Публикация

1979-07-13—Подача