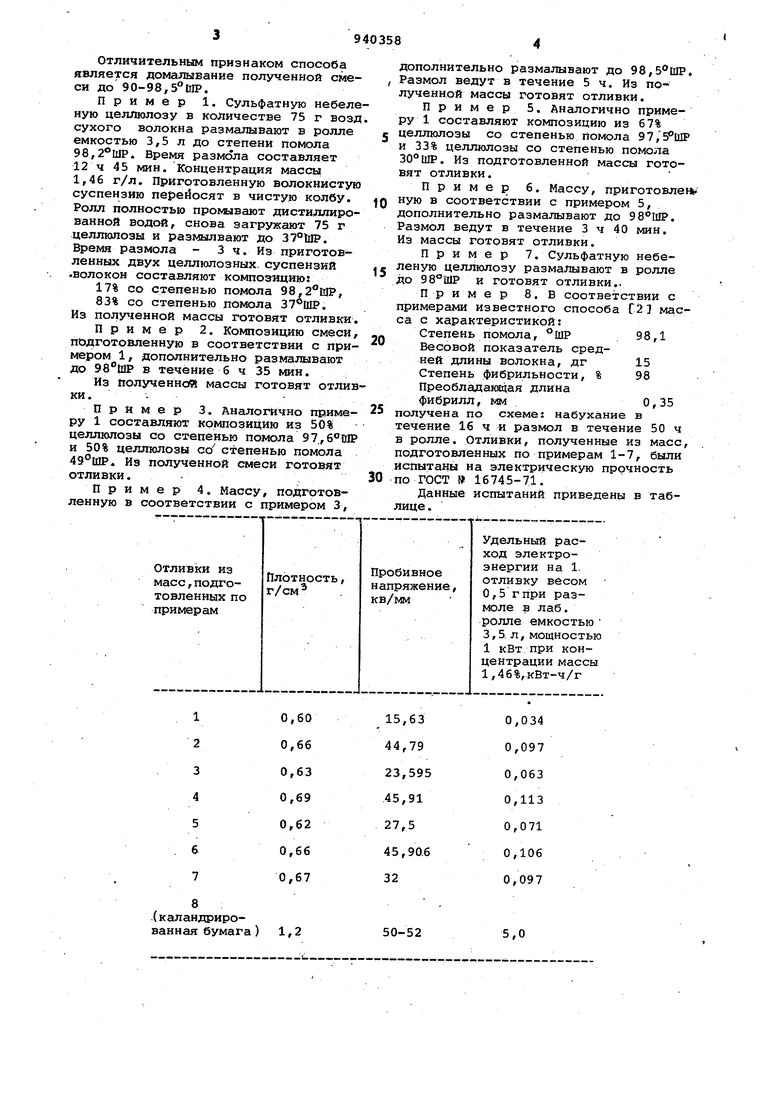

Отличительным признаком способа является домалывание полученной смеси до 90-98,5°ШР. Пример 1. Сульфатную небеле ную целлюлозу в количестве 75 г возд сухого волокна размалывают в ролле емкостью 3,5 л до степени помола 98,. Время размсЗла составляет 12 ч 45 мин. Концентрация массы 1,46 г/л. Приготовленную волокнистл суспензию перейосят в чистую колбу. Ролл полностью промывают дистиллированной водой, снова загружают 75 г целлюлозы и размылвают До 37°lilP. Время размола - 3ч. Из приготовленных двух целлюлозных суспензий .волокон составляют композицию: 17% со степенью помола 98.,, 83% со степенью помола . Из полученной массы готовят отливки Пример 2. Композицию смеси подготовленную в соответствии с примером 1, дополнительно размалывают до в течение б ч 35 мин. Из йрлученнсй массы готовят отлив ки. Пример 3. Аналогично примеру 1 составляют композицию из 50% целлюлозы со степенью помола 97., 6°DIP и 50% целлюлозы со степенью помола 49°ШР. Из полученной смеси готовят отливки. . Пример 4. Массу, подготовленную в соответствии с примером 3, дополнительно размалывают до 98,5°IiIP. Размол ведут в течение 5 ч. Из полученной массы готовят отливки. Пример 5. Аналогично примеру 1 составляют композицию из 67% целлюлозы со степенью помола 97,5°ШР и 33% целлюлозы со степенью помола 30°ШР. Из подготовленной массы готовят отливки. Пример 6. Массу, приготовлена ную в соответствии с примером 5, дополнительно размалывают до . Размол ведут в течение 3 ч 40 мин. Из массы готовят отливки. Пример 7. Сульфатную небеленую целлюлозу размалывают в ролле до 98°ШР и готовят отливки., Пример 8. В соответствии с примерами известного способа Г2 масса с характеристикой: Степень помола, ШР Весовой показатель средней длины волокна, дг 15 Степень фибрильности, % 98 Преобладаняцая длина фибрилл, мм0,35 получена по схеме: набухание в течение 16 ч и размол в течение 50 ч в ролле. Отливки, полученные из масс, подготовленных по примерам 1-7, были испытаны на электрическую прочность по ГОСТ 16745-71. Данные испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Способ подготовки массы для изготовления электроизоляционной бумаги | 1976 |

|

SU724620A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1979 |

|

SU1049602A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1989 |

|

SU1678942A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Бумажная масса для изготовления гофрированной бумаги и тарного картона | 1977 |

|

SU599000A1 |

| Волокнистая масса для изготовления теплоизоляционного материала | 1980 |

|

SU903442A1 |

-{каландрированная бумага) 1,2

5,0

50-52 594 Предложенный способ обеспечивает повышение электрической прочности конденсаторных бумаг без суи ественного увеличения расхода электроэнергии. Фор1мула изобретения Способ подготовки массы для изготовления электроизоляционной бумаги путем размола целлюлозы и составления композиции из целлюлозы с разной степенью помола, отличаю86щ и я с я - тем, что, с целью повышения электрической прочности конденсаторной- бумаги, составленную композицию дополнительно размалывают до 90-9в ШР. Источники информации, принятые во внимание при экспертизе 1. Милов Б. и др. Электроизоляционная бумага. М., 1974, с. 165 166. 2. Авторское свидетельство СССР 518548, кл. D 21 D 1/00, 1974. 3. Патент Японии 46-27б2, кл. 39 D 21, 1971.

Авторы

Даты

1982-12-07—Публикация

1976-04-26—Подача