1

Изобретение относится к целлкшоэ- но-бумажной промьшшенности, в частности к изготовлению конденсаторной бумаги.

ЦельК) изобретения является повышение механической прочности бумаги при одновременном снижении ее себестоимости.

Сущность изобретения заключается в том, что согласно способу подготовки бумажной массы, включающему роспуск целлюлозы, введение химической добавки и размол массы, в качестве химической добавки используют мочевину в количестве 1-5% от массы абсолютно сухой целлкшозы.

Введение в бумажную массу мочевины способствует интенсивному внутри,13683502

ру 1, но количество вводимой мочевины составляет 0,75 г или 1,0% от массы абсолютно сухой целлюлозы.Раз- в течение 1ч

5 мол осуществляют 30 мин.

Из полученной бумажной массы изготавливают отливки.

10 ПримерЗ. Приготовление бумажной массы осуй1ествляют по примеру 1, но количество вводимой мочевины составляет .2,25 г или 3% от массы абсолютно сухой целлюлозы. If После размола в течение 1ч 30 мин из бумажной массы изготавливают отливки.

П р и м е р 4. Приготовление бумажной массы осуществляют по приме- мицеллярному набуханию волокон целлю- 20 РУ U но количество вводимой мочеви- лозы, ослаблению водородных связейны составляет 3,75 г или 5% от массы

абсолютно сухой целлюлозы.

Размол массы ведут в течение 1ч 20 мин, а затем из нее изготавливают 25 отливки.

П р и м е р 5 (контрольный). Приготовление бумажной массы осуществляют по примеру 1, но количество вводимой мочевины составляет 4,5 г или 30 6% от массы абсолютно сухой целлюлозы.

После размола в течение 1 ч 20 мин из бумажной массы изготавли- BajoT отливки.

П р и м е р 6 (контрольный). 75 г абсолютно сухой электроизоляционной целлюлозы с содержанием ci- -целлюлозы 93,5% заливают дистиллированной водой до концентрации 2,5% и диспер- роразбавитель и диспергируют. В про- 40 гируют в гидроразбавителе. Распущен- цессе диспергирования в массу вводятную суспензию целлюлозы оставляют для

мочевину в количестве 0,375 г, что составляет 0,5% от массы абсолютно.

между отдельными фибриллами, что облегчает их разделение в процессе последующего размола. При этом сокращается время размола, снижаются затраты энергии на размол, а бумажная масса получается более однородной по размерам волокон, обладает лучшими бумагообразующими свойствами. Повышение качества бумажной массы, в свою очередь, положительно сказывается на электроизоляционных и механических свойствах бумаги.

Пример 1 (контрольный). Берут навеску 75 г абсолютно сухой электро- 35 изоляционной целлюлозы с массовой долей oi. -целлюлозы 93,5%, заливают дистиллированной водой до концентрации целлюлозы 2,5%, помещают в гиднабухания в течение 17 ч. После этого массу размалывают в лабораторной дисковой мельнице в течение 2 ч.

сухой целлюлозы. Распущенную бумажную массу оставляют для набухаш:.т на 17 ч. После этого массу размалывают в лабораторной дисковой мельнице в течение 1ч 45 мин.

Готовая масса имеет следующие показатели:

Степень помола массы, ШР 97,7 Массовый показатель средней длины волокна, дг 23 Из полученной бумажной массы на листоотливном аппарате ЛА-2 изготавливают отливки.

П р и м е р 2. Приготовление бумажной массы осуществляют по приме-

ру 1, но количест ны составляет 0,7 массы абсолютно с

мол осуществляют 30 мин.

набухания в течение 17 ч. После этого массу размалывают в лабораторной дисковой мельнице в течение 2 ч.

Из приготовленной бумажной массы изготавливают отливки.

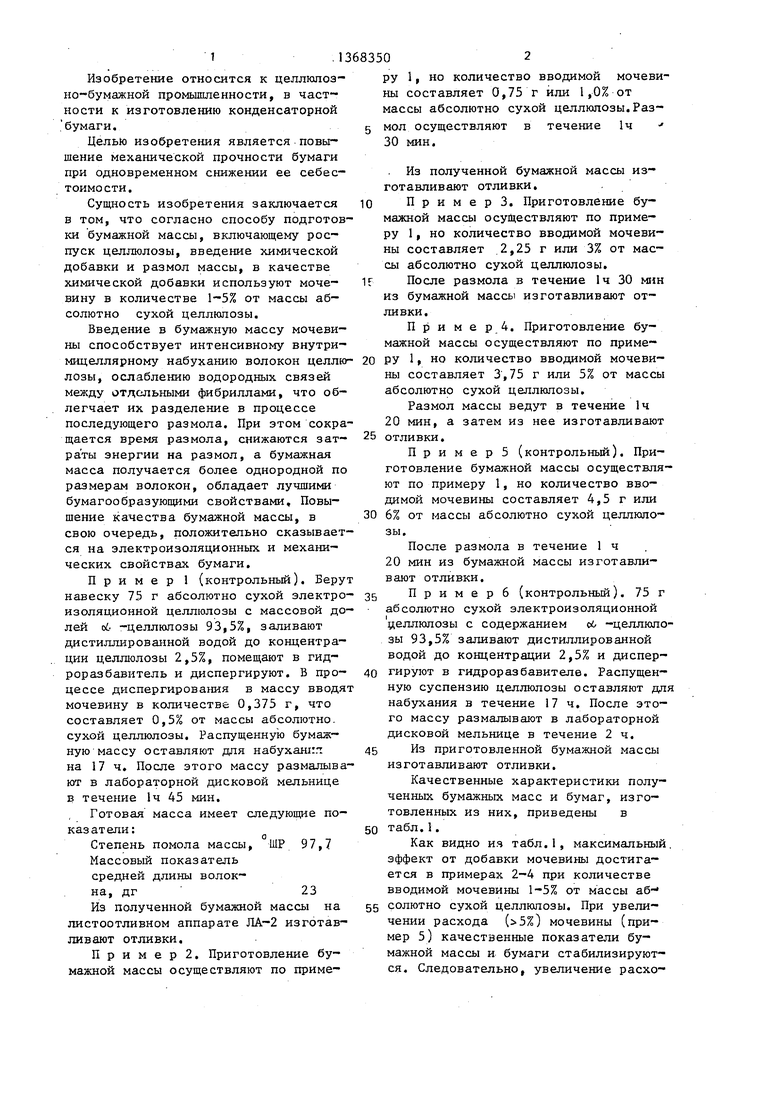

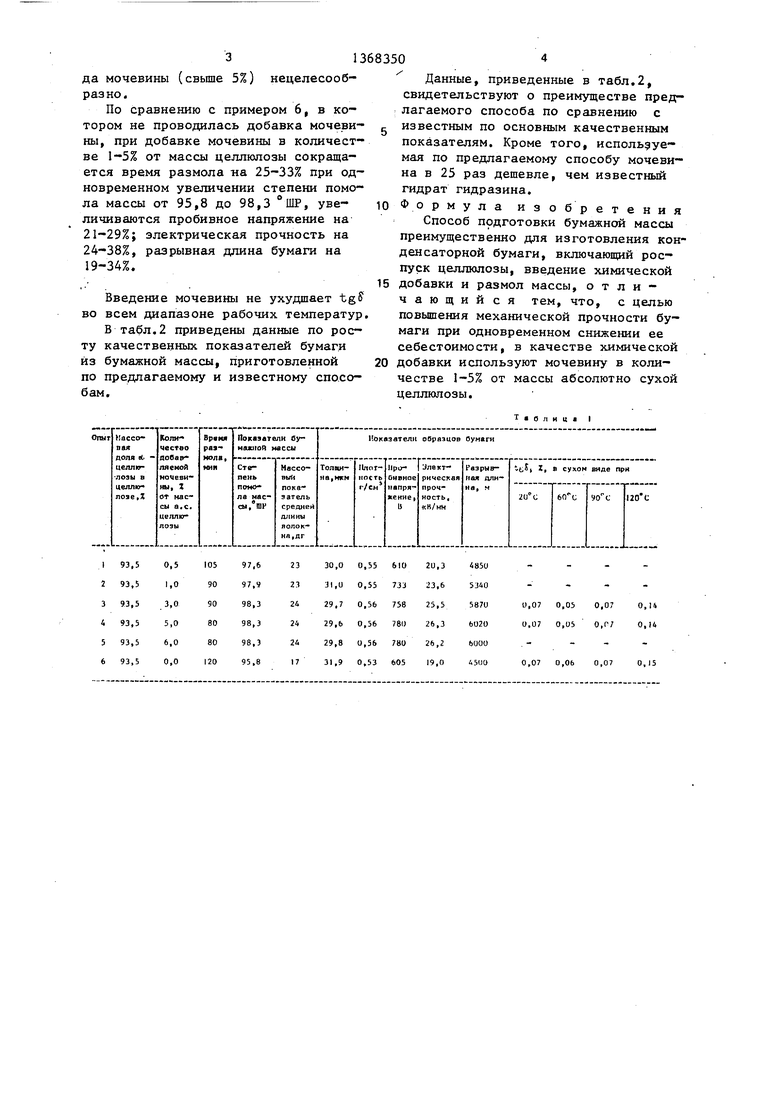

Качественные характеристики полученных бумажных масс и бумаг, изготовленных из них, приведены в

табл.1.

Как видно из табл.1, максимальный, эффект от добавки мочевины достигается в примерах 2-4 при количестве вводимой мочевины 1-5% от массы аб-

солютно сухой целлюлозы. При увеличении расхода (5%) мочевины (пример 5) качественные показатели бумажной массы и бумаги стабилизируются. Следовательно, увеличение расхода мочевины (свыше 5%) нецелесообразно.

По сравнению с примером 6, в котором не проводилась добавка мочевины, при добавке мочевины в количестве 1-5% от массы целлюлозы сокращается время размола на 25-33% при одновременном увеличении степени помола массы от 95,8 до 98,3 ШР, увеличиваются пробивное напряжение на 21-29%; электрическая прочность на 24-38%, разрывная длина бумаги на 19-34%.

Введение мочевины не ухудшает tgS во всем диапазоне рабочих температур

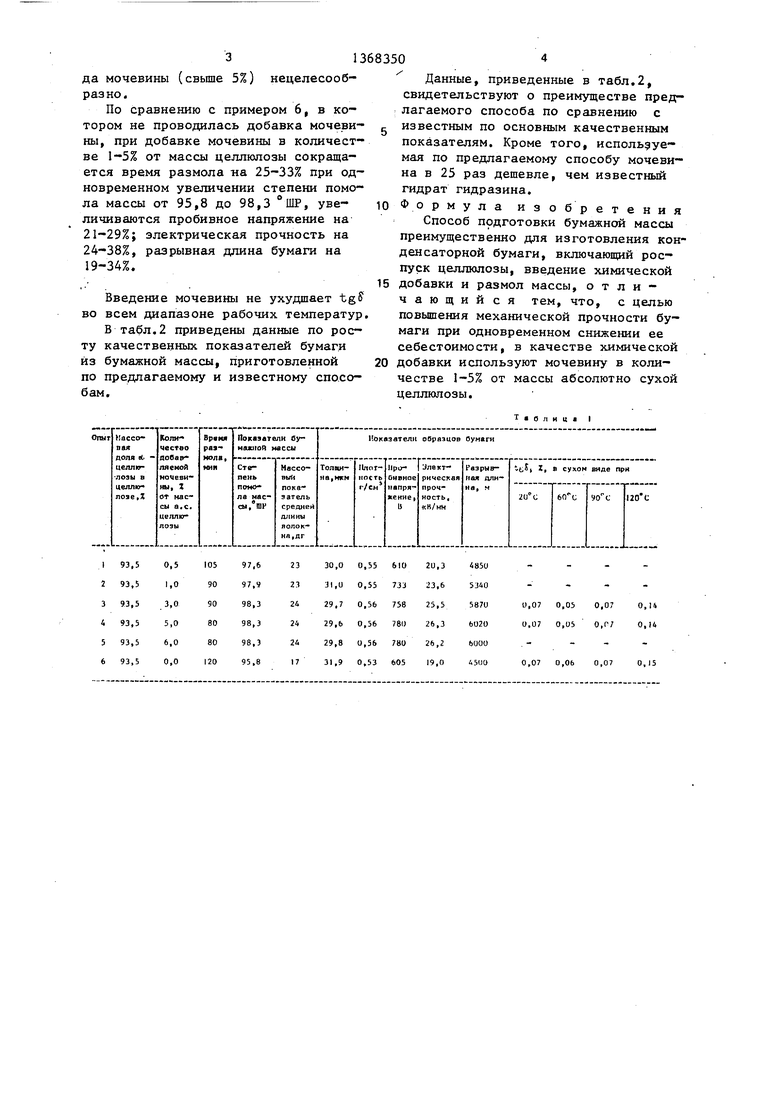

В табл.2 приведены данные по росту качественных показателей бумаги из бумажной массы, приготовленной по предлагаемому и известному способам.

Данные, приведенные в табл.2, свидетельствуют о преимуществе предлагаемого способа по сравнению с известным по основным качественным показателям. Кроме того, исполь уе- мая по предлагаемому способу мочевина в 25 раз дешевле, чем известный гидрат гидразина.

Формула изобретения

Способ подготовки бумажной массы преимущественно для изготовления конденсаторной бумаги, включающий роспуск целлюлозы, введение химической

добавки и размол массы, отличающий ся тем, что, с целью повышения механической прочности бумаги при одновременном снижении ее себестоимости, в качестве химической

добавки используют мочевину в количестве 1-5% от массы абсолютно сухой целлюлозы.

т б л и ц « I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406282A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406285A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406280A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406281A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406283A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ | 2010 |

|

RU2415221C1 |

| Способ изготовления конденсаторной бумаги | 1987 |

|

SU1469000A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

Изобретение относится к области целлюлозно-бумажной промышленности, в частности к изготовлению конденсаторной бумаги, и позволяет повысить механическую прочность бумаги при одновременном снижении ее себестоимости. Электроизоляционную целлюлозу заливают дистиллированной водой до концентрации целлюлозы 2,5%, помещают в гидроразбавитель и диспергируют. В процессе диспергирования в массу вводят мочевину в количестве 1-5% от массы абсолютно сухой целлюлозы. Распущенную целлюлозную массу вьщержи- вают в течение 17 ч для набухания„ а затем размалывают в дисковой мельнице. 2 табл. i (Л

30,0 0,55 6Ш 20,3

31,0 0,55 733

29,7 0,56 758 25,5

29,6 0,56

29,8 0,56 7вО 26,2

31,9 0,53 605

20,3

23,6

25,5

26,3

26,2

19,0

4850 5340 5870 6020 6000 45UO

0,07 0,05 0,07 0,14 0,07 0,05 0,rV 0,14

0,07 0,06 0,07 0,15

1368350в

Таблица 2

Снижение времени

размола, %25-33

Увеличение э ле ктри че ск Ой прочности, %

Увеличение механической прочности (разрывная длина), %19-34

20-30

24-38 25-33

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1979 |

|

SU1049602A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для изготовления котлет | 1932 |

|

SU35601A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-01-23—Публикация

1986-07-25—Подача