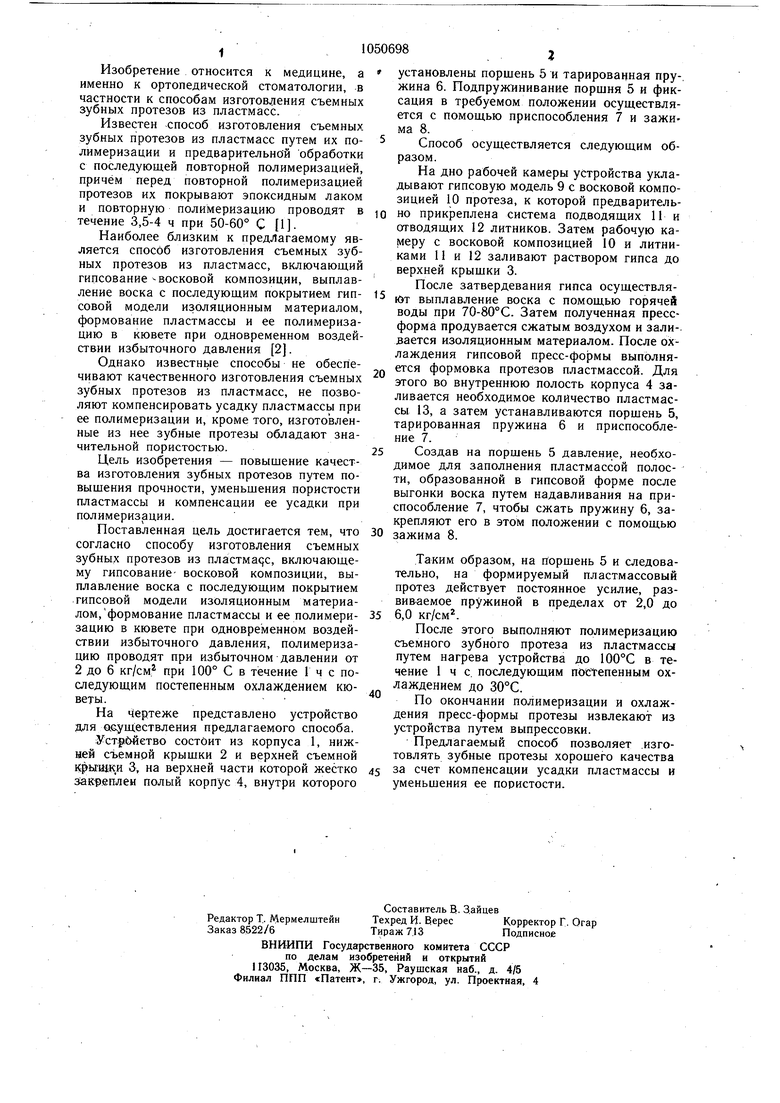

Изобретение относится к медицине, а именно к ортопедической стоматологии, в частности к способам изготовления съемных зубных протезов из пластмасс. Известен способ изготовления съемных зубных протезов из пластмасс путем их полимеризации и предварительной обработки с последующей повторной полимеризацией, причём перед повторной полимеризацией протезов их покрывают эпоксидным лаком и повторную полимеризацию проводят в течение 3,5-4 ч при 50-60° С 1. Наиболее близким к предлагаемому является способ изготовления съемных зубных протезов из пластмасс, включающий гипсование-восковой композиции, выплавление воска с последующим покрытием гипсовой модели изоляционным материалом, формование пластмассы и ее полимеризацию в кювете при одновременном воздействии избыточного давления 2. Однако известнь1е способы не обеспечивают качественного изготовления съемных зубных протезов из пластмасс, не позволяют компенсировать усадку пластмассы при ее полимеризации и, кроме того, изготовленные из нее зубные протезы обладают значительной пористостью. Цель изобретения - повышение качества изготовления зубных протезов путем повышения прочности, уменьшения пористости пластмассы и компенсации ее усадки при полимеризации. Поставленная цель достигается тем, что согласно способу изготовления съемных зубных протезов из пластмасс, включаюшему гипсование- восковой композиции, выплавление воска с последующим покрытием гипсовой модели изоляционным материалом,формование пластмассы и ее полимеризацию в кювете при одновременном воздействии избыточного давления, полимеризацию проводят при избыточном давлении от 2 до 6 КГ/СМ; при 100° С в течение 1 ч с последующим постепенным охлаждением кюветы. На чертеже представлено устройство для осуществления предлагаемого способа. :Уст.рМетво состоит из корпуса 1, нижней съемной крышки 2 и верхней съемной к;рьгщк;и 3, на верхней части которой жестко зак1)еплеи полый корпус 4, внутри которого установлены поршень 5 и тарированная пру-, жина 6. Подпружинивание поршня 5 и фиксация в требуемом положении осуществляется с помощью приспособления 7 и зажима 8. Способ осуществляется следующим образом. На дно рабочей камеры устройства укладывают гипсовую модель 9 с восковой композицией 10 протеза, к которой предварительно прикреплена система подводящих 11 и отводящих 12 литников. Затем рабочую камеру с восковой композицией 10 и литниками 11 и 12 заливают раствором гипса до верхней крыщки 3. После затвердевания гипса осуществля,,T. выплавление воска с помощью горячей воды при 70-80°С. Затем полученная прессформа продувается сжатым воздухом и зали-. вается изоляционным материалом. После охлаждения гипсовой пресс-формы выполняется формовка протезов пластмассой. Для этого во внутреннюю полость корпуса 4 заливается необходимое количество пластмассы 13, а затем устанавливаются поршень 5, тарированная пружина 6 и приспособление 7. Создав на поршень 5 давление, необходимое для заполнения пластмассой полости, образованной в гипсовой форме после выгонки воска путем надавливания на приспособление 7, чтобы сжать пружину 6, закрепляют его в этом положении с помощью зажима 8. Таким образом, на поршень 5 и следовательно, на формируемый пластмассовый протез действует постоянное усилие, развив-аемое пружиной в пределах от 2,0 до 6,0 кг/см. После этого выполняют полимеризацию съемного зубного протеза из пластмассы путем нагрева устройства до 100°С в течение 1 ч с. последующим постепенным охлаждением до . По окончании полимеризации и охлаждения пресс-формы протезы извлекают из устройства путем выпрессовки. Предлагаемый способ позволяет .изготовлять зубные протезы хорошего качества за счет компенсации усадки пластмассы и уменьшения ее пористости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233140C1 |

| Способ изготовления съемных протезов | 2016 |

|

RU2631106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ПРОТЕЗОВ | 2015 |

|

RU2598054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2003 |

|

RU2224480C2 |

| Способ изготовления съемного зубного протеза | 2019 |

|

RU2721581C1 |

| Способ изготовления съемного зубного протеза на основе этилметакрилата холодного отверждения | 2024 |

|

RU2834812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2157140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ПРОТЕЗОВ | 1998 |

|

RU2157139C2 |

| Способ изготовления съемных зубных протезов в неразъемной кювете | 1990 |

|

SU1813422A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ ИЗ ПЛАСТМАСС, включающий гипсование восковой композиции, выплавление воска с последующим покрытием гипсовой модели изоляционным материалом, формование пластмассы и ее полимеризацию в кювете при одновременном воздействии избыточного давления, отличающийся тем, что, с целью повыщения качества изготовления зубчатых протезов путем повышения прочности, уменьшения пористости пластмассы и компенсации ее усадки при полимеризации, полимеризацию проводят при избыточном давлении от 2 до 6 кг/см при 100°С в течение 1 ч с последующим постепенным охлаждением кюветы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления протезов из акриловых пластмасс | 1972 |

|

SU563971A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Копейкин В | |||

| Н | |||

| и др | |||

| Зубопротезная техника | |||

| М., «Медицина, 1978, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1983-10-30—Публикация

1981-06-30—Подача