большем диаметре. Далее пуансон 3, эластичную среду 4 и верхнюю полуматрицу 2 возвращают в исходное положение, выталкивателем 6 заготовку 9 с образованным гофром удаляют из нижней полуматрицы 1. После этого полученный полуфабрикат (заготовку 9 с гофром) устанавливают в нижнюю плиту 7 до соприкосновения его торца с выталкивателем 6. Воздействуя на гофр верхней плитой 8, осуществляют его осадку

Изобретение касается обработки металлов давлением и относится к способам деформирования трубных заготовок.

Цель изобретения - повышение производительности и расщирение технологических возможностей.

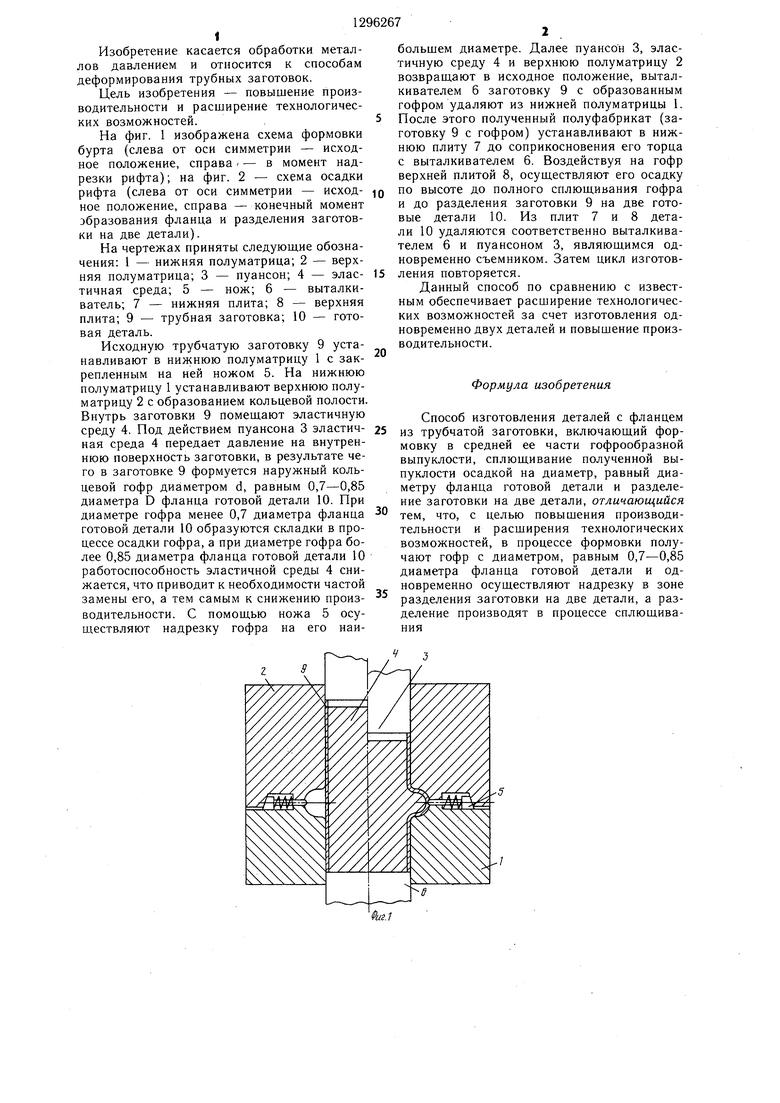

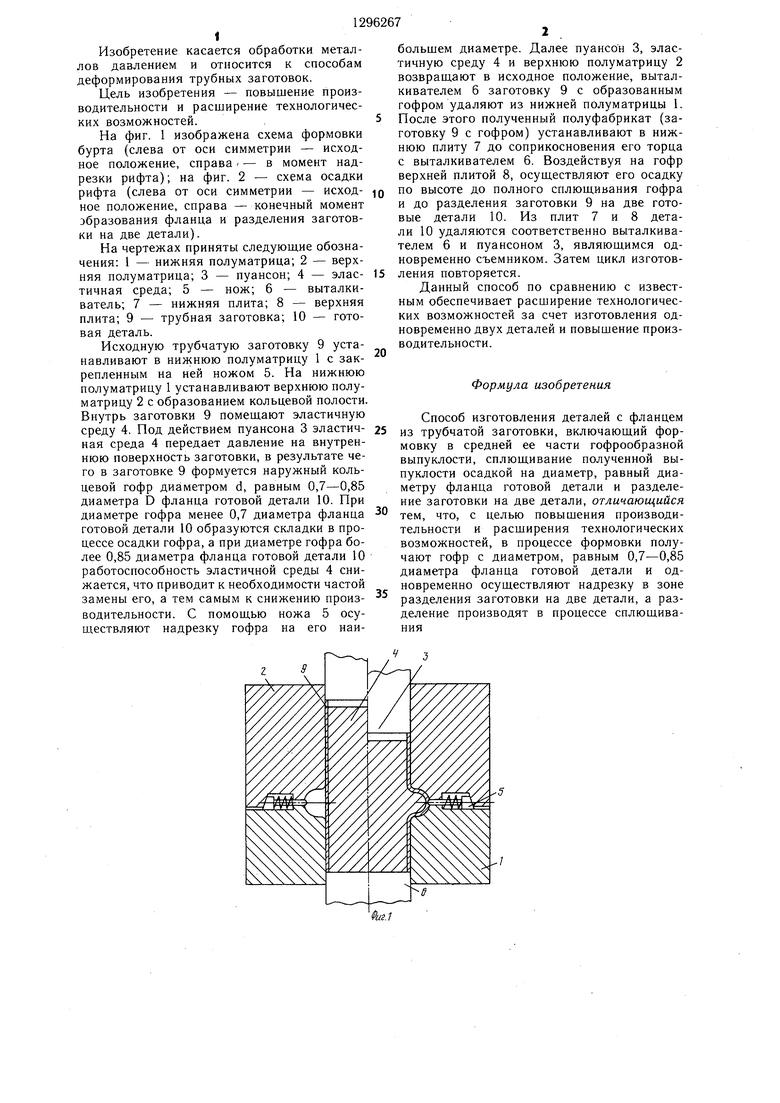

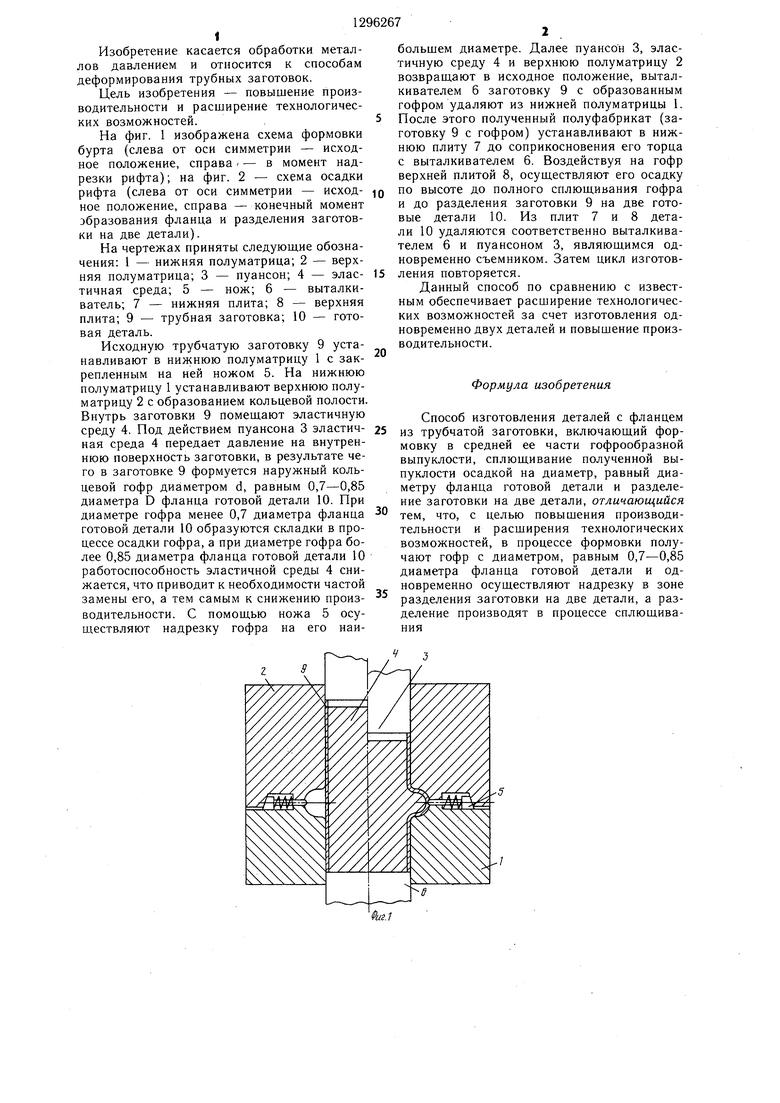

На фиг. 1 изображена схема формовки бурта (слева от оси симметрии - исходное положение, справа - - в момент над- резки рифта); на фиг. 2 - схема осадки рифта (слева от оси симметрии - исход- Q по высоте до полного сплющивания гофра кое положение, справа -конечный момент и до разделения заготовки 9 на две гото- эбразования фланца и разделения заготов-вые детали 10. Из плит 7 и 8 детаки на две детали).ли 10 удаляются соответственно выталкиваНа чертежах приняты следующие обозна- телем 6 и пуансоном 3, являющимся од- чения: I - нижняя полуматрица; 2 - верх-повременно съемником. Затем цикл изготовняя полуматрица; 3 - пуансон; 4 - элас- 15 ления повторяется.

тичная среда; 5 - нож; 6 - выталки-Данный способ по сравнению с известватель; 7 - нижняя плита; 8 - верхняя плита; 9 - трубная заготовка; 10 - готовая деталь.

Исходную трубчатую заготовку 9 устанавливают в нижнюю полуматрицу 1 с закрепленным на ней ножом 5. На нижнюю полуматрицу 1 устанавливают верхнюю полуматрицу 2 с образованием кольцевой полости. Внутрь заготовки 9 помещают эластичную

среду 4. Под действием пуансона 3 эластич- 25 из трубчатой заготовки, включающий фор- ная среда 4 передает давление на внутрен- ,овку в средней ее части гофрообразной нюю поверхность заготовки, в результате чего в заготовке 9 формуется наружный кольцевой гофр диаметром d, равным 0,7-0,85

диаметра D фланца готовой детали 10. При „. „,

диаметре гофра менее 0,7 диаметра фланца 0 тем, что, с целью повыщения производи- готовой детали 10 образуются складки в про-тельности и расщирения технологических

20

ным обеспечивает расширение технологических возможностей за счет изготовления одновременно двух деталей и повышение производительности.

Формула изобретения Способ изготовления деталей с фланцем

выпуклости, сплющивание полученной выпуклости осадкой на диаметр, равный диаметру фланца готовой детали и разделение заготовки на две детали, отличающийся

цессе осадки гофра, а при диаметре гофра более 0,85 диаметра фланца готовой детали 10 работоспособность эластичной среды 4 снижается, что приводит к необходимости частой замены его, а тем самым к снижению производительности. С помощью ножа 5 осуществляют надрезку гофра на его наи35

возможностей, в процессе формовки получают гофр с диаметром, равным 0,7-0,85 диаметра фланца готовой детали и одновременно осуществляют надрезку в зоне разделения заготовки на две детали, а разделение производят в процессе сплющивания

большем диаметре. Далее пуансон 3, эластичную среду 4 и верхнюю полуматрицу 2 возвращают в исходное положение, выталкивателем 6 заготовку 9 с образованным гофром удаляют из нижней полуматрицы 1. После этого полученный полуфабрикат (заготовку 9 с гофром) устанавливают в нижнюю плиту 7 до соприкосновения его торца с выталкивателем 6. Воздействуя на гофр верхней плитой 8, осуществляют его осадку

по высоте до полного сплющивания гофра и до разделения заготовки 9 на две гото- вые детали 10. Из плит 7 и 8 детаДанный способ по сравнению с извест

ным обеспечивает расширение технологических возможностей за счет изготовления одновременно двух деталей и повышение производительности.

трубчатой заготовки, включающий фор- вку в средней ее части гофрообразной

Формула изобретения Способ изготовления деталей с фланцем

из трубчатой заготовки, включающий фор- ,овку в средней ее части гофрообразной

„. „,

тем, что, с целью повыщения производи- тельности и расщирения технологических

выпуклости, сплющивание полученной выпуклости осадкой на диаметр, равный диаметру фланца готовой детали и разделение заготовки на две детали, отличающийся

возможностей, в процессе формовки получают гофр с диаметром, равным 0,7-0,85 диаметра фланца готовой детали и одновременно осуществляют надрезку в зоне разделения заготовки на две детали, а разделение производят в процессе сплющивания

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Устройство для гидравлической формовки тройников | 1976 |

|

SU621421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Способ изготовления деталей с фланцем | 1984 |

|

SU1311811A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении пустотелых осесимметричных деталей с фланцем. Цель изобретения - повышение производительности и расширение технологических возможностей. Под действием давления, создаваемого эластичной средой в трубной заготовке, формируют наружный кольцевой зазор диаметром, равным 0,7-0,85 диаметра фланца готовой детали. Во время формовки по наружному контуру гофра наносят концентратор напряжения путем надрезки. Затем осуществляют осадку гофра по высоте до полного сплюшивания, при этом получают полые осесимметричные детали за счет образования гофра в средней части заготовки с последующей осадкой и разделением заготовки на две детали. 2 ил. ND ;о 05 о

| Авторское свидетельство СССР № 914140, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-01—Подача