Изобретение относится к обработке металлов давлением и может быть использовано при получении фланца на деталях трубчатой формы.

Цель изобретения - повышение про- изводительности.

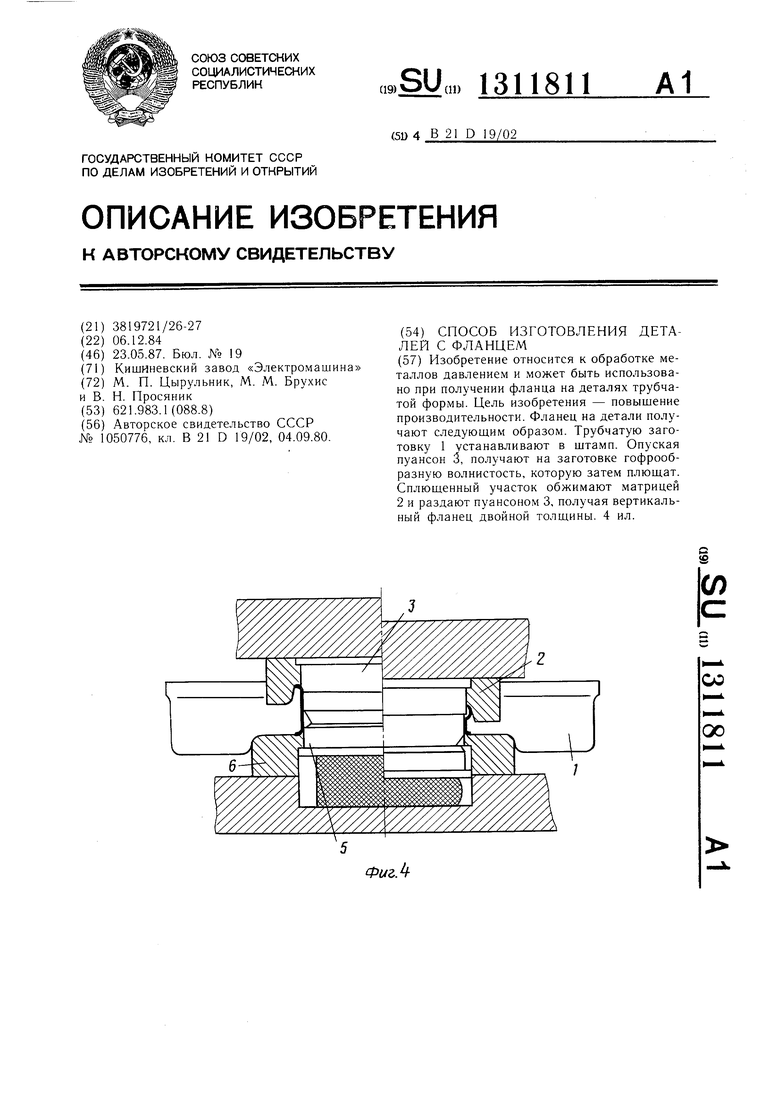

На фиг. 1 показана первоначальная стадия процесса; на фиг. 2 - промежуточная стадия; на фиг. 3 - завершающая стадия; на фиг. 4 - шт амп для осуществления способа (в левой части изображения схематически показано положение инструмента перед осадкой, а в правой части - положение инструмента в конце операции).

Торцовой осадкой на заготовке 1 получают гофрированную выпуклость, которую затем сплющивают с подпором одной из сте- пок и одновременно раздают на конус, получая конический сплющенный участок а. после этого начинается формообразование фланца. Для этого конический участок снаружи обжимают матрицей 2 и одновременно раздают пуансоном 3, прикладывая усилие в зоне б сопряжения конического сплющенного участка а и цилиндрической стенки заготовки 1. В результате получают ф.чанец 4 двойной толщины.

Штамп для осуществления способа содержит подвижный фиксатор 5, опору 6, матрицу 2 и пуансон 3.

Способ осуществляют на детали «Дно бака центрифуги стиральной машины «Золушка.

Деталь изготавливают из стали 0,8 КИ, толщина материала 1 мм, диаметр трубной части ПО мм, высота 28 мм.

Формула изобретения

Способ изготовления деталей с фланцем из цилиндрической трубчатой заготовки, включающий торцовую осадку заготовки до образования гофрообразной выпуклости с последующим сплющиванием выпуклости и формообразование фланца, отличающийся тем, что, с целью повышения производительности, сплющивание производят с подпором одной из стенок гофрообразной выпуклости и с одновременной раздачей сплющенного участка на конус, а формообразование фланца производят путе.м одновременного обжима конического сплющенного участка и раздачи его путем приложения усилий к наружной поверхности заготовки в зоне сопряжения конического сплющенного участка с цилиндрической стенкой трубчатой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| Способ изготовления детали из трубчатой заготовки и устройство для его осуществления | 1991 |

|

SU1787619A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении фланца на деталях трубчатой формы. Цель изобретения - повышение производительности. Фланец на детали получают следующим образом. Трубчатую заготовку 1 устанавливают в штамп. Опуская пуансон 3, получают на заготовке гофрооб- разную волнистость, которую затем плющат. Сплющенный участок обжимают матрицей 2 и раздают пуансоном 3, получая вертикальный фланец двойной толщины. 4 ил. i (Л Фиг,.

Фиг.1

Фиг.2

.З

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1984-12-06—Подача