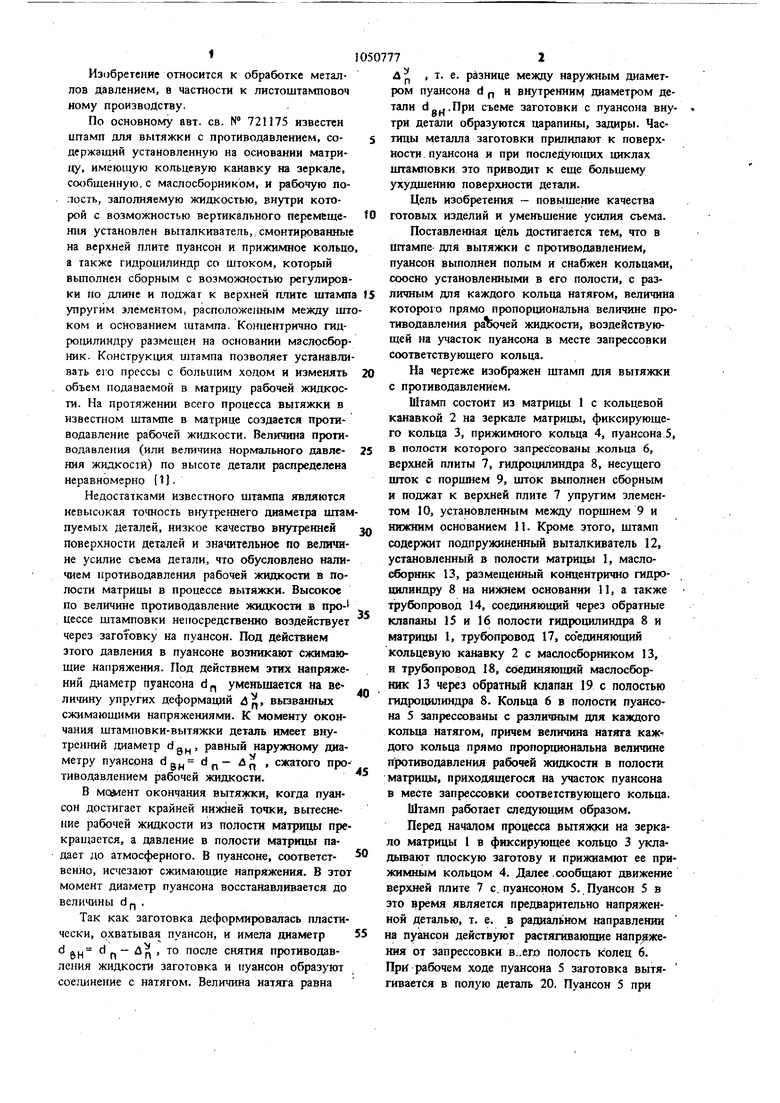

Изобретение относится к обработке металлов давлением, в частности к /гастоштамповоч ному производству. По основному авт. св. № 721175 известен цгтамп для вытяжки с противодавлением, содержащий установленную на основании матрицу, имеющую кольцевую канавку на зеркале, сообщенную, с маслосборником, и рабочую полость, заполняемую жидкостью, внутри которой с возможностью вертикального перемещеШ1Я установлен выталкиватель,, смонтированные на верхней плите пуансон и прижимное кольцо а также гидроцилиндр со штоком, который вьшолнен сборным с возможностью регулировки по длине и поджат к верхней ачите штамп упругим элементом, расположе1шым между шт ком и основанием штампа. Коицентрично гидроцилиндру размещен на основании маслосборник. Конструкция штампа позволяет устанавли вать его прессы с большим ходом и изменять объем подаваемой в матрицу рабочей жидкости. На протяжении всего процесса вытяжки в известеом штампе в матрице создается противодавление рабочей жидкости. Величина противодавления (или величина нормальното давления жидкости) по высоте детали распределена неравномерно {1). Недостатками известного штампа являются невысокая точность внутре1шего диаметра штам пуемых деталей, низкое качество внутренней поверхности деталей и значительное по величине усилие съема детали, что обусловлено наличием противодавления рабочей жидкости в полости матрицы в процессе вытяжки. Высокое по величине противодавление жидкости в процессе штамповки непосредственно воздействует через заготовку на пуансон. Под действием этого давления в пуансоне возникают сжимающие напряжения. Под действием этих напряжений диаметр пуансона dp, уменьшается на величину упругих деформаций 4 вызванных сжимающими напряжениями. К моменту окончания штамповки-вытяжки деталь имеет внутренний диаметр dg, равный наружному диаметру пуансрна dg d - л , сжатого противодавлением рабочей жидкости. В м(1ент окончания вытяжки, когда пуансон достигает крайней нижней точки, вытеснение рабочей жидкости из полости матрицы прекращается, а давление в полости матрицы падает до атмосферного. В пуансоне, соответственно, исчезают сжимающие напряжения. В зтот момент диаметр пуансона восстанавливается до величины dp, , Так как заготовка деформировалась пластически, охватывая пуансон, и имела диаметр d f - л , то после снятия противодавления жвдкости заготовка и пуансон образуют сое1шнение с натягом. Величина натяга равна Ар , т. е. разнице между наружным диаметром пуансона d и внутренним диаметром детали d,Пpи съеме заготовки с пуансона внутри детали образуются царапины, задиры. Частицы металла заготовки прилилают к поверхности, пуансона и при последующих циклах ипамповки зто приводит к еще большему ухудшению поверхности детали. Цель изобретения - повышение качества готовых изделий и уменьшение усилия сьема. Поставленная цель достигается тем, что в штампе для вытяжки с противодавлением, пуансон выполнен полым и снабжен кольцами, соосно установленными в его полости, с различным для каждого кольца натягом, величина которого прямо пропорциональна величине противодавления рабочей жидкости, воздействующей на участок пуансона в месте запрессовки соответствующего кольца. На чертеже изображен штамп для вытяжки с противодавлением. Штамп состоит из матрицы 1 с кольцевой канавкой 2 на зеркале матрицы, фиксирующего кольца 3, прижимного кольца 4, пуансона 5, в полости которого запрессованы .кольца 6, верхней плиты 7, гидроцилиндра 8, несущего шток с поршнем 9, шток выполнен сборным и поджат к верхней плите 7 упругим злементом 10, установленным между поршнем 9 и нижним основанием П. Кроме этого, штамп содержит подпружиненный выталкиватель 12, установленный в полости матрицы 1, маслосборник 13, размещенный концентрично гидроцилиндру 8 на нижнем основании 11, а также трубопровод 14, соединяющий через обратные клапаны 15 и 16 полости гидроцилиндра 8 и матрицы 1, трубопровод 17, соединяющий кольцевую канавку 2 с маслосборником 13, и трубопровод 18, соединяющий маслосборник 13 через обратный клапан 19 с полостью гидроцилиндра 8. Кольца 6 в полости пуансона 5 запрессованы с различным для каждого кольца натягом, причем величина натяга каж дого кольца прямо пропорциональна величине противодавления рабочей жидкости в полости матрицы, приходящегося на участок пуансона в месте запрессовки соответствующего кольца. Штамп работает следующим образом. Перед началом процесса вытяжки на зеркало матрицы 1 в фиксирующее кольцо 3 укладьгаают плоскую заготову и прижиамют ее прижимным кольцом 4. Далее .сообщают движение верхней плите 7 с. пуансоном 5, Пуансон 5 в зто время является предварительно напряженной деталью, т. е. в радиальном направлении на пуансон действуют растягивающие напр жения от запрессовки в..его полость колец 6. При рабочем ходе пуансона 5 заготовка вытягивается в полую деталь 20. Пуансон 5 при

своем движении через заготовку передает давление жидкости, находящейся в полости матрицы 1, и по мере опускания вытесняет последнюю. При вытеснении жидкости в матрице 1 (Создается противодавление рабочей жидкости, по нормали действующее через заготовку на поверхность пуансона 5 и снижающее его. Наличие этого давления в плоскости матрицы приводит к созданию в пуансоне 5 в радиальном направлении напряжений сжатия, которые, суммируясь с напряжениями растяжения от запрессованных колец 6, нейтрализует напряжение в пуансоне 5 до нулевого значения. Так как натяг колец 6 в пуансоне 5 подобран соответственно величине противодавления жидкости, упругого сжатия пуансона 5 в радиальном направлении не происходит. Вся величина противодавления жидкости расходуется только на Нейтрализацию растягивающих напряжений в пуансоне 5 и он сохраняет свои диаметральные размеры на всем протяжении процесса вы тяжки.

В этих условиях заготовка пластически деформируется, плотно охватьтая пуансон 5, не подверженный упругим деформациям, и диаметр которого d от начала до конца процесса, вытяжки постоянен. Внутренний диаметр заготовки d- практически равен наружному диаметру пуансона d . Так как упругого изменения диаметра пуансона 5 при вьпяжке ие происходит, деталь 20 после окончания процесса штамповки не образует с пуансоном 5 соединения с натягом. Благодаря этому, после окончашш процесса вытяжки деталь 20 легко снимается с пуансона 5, внутри детали отсутствуют царапины и задиры.

При рабочем ходе пуансона -5 шток с поршнем 9 гидро1шлиндра 8 под воздействием верх ней плиты 7 перемещается вниз, а жидкость, находящаяся в маслосборнике 13, всасывается в верхнюю полость гидроцилиндра 8. В это время обратный клапан 19 открыт, а обратные клапаны 15 и 16 закрыты.

При обратном ходе пуансона 5 деталь 20 снимается с пуансона прижимным кольцом 4 и остается в полости матрицы 1. При отводе прижимного кольца 4 от матрицы 1 вытянутая деталь 20 под действием выталкивателя 12 извлекается из полости матрицы 1.

Шток гидроцилиндра 8 начинает движение вверх под воздействием упругого элемента 10 одновременно с пуансоном 5 и верхней плитой 7 и подзаряжает полость матрицы 1 новой порцией рабочей жидкости. В процессе подзарядки полости матрицы 1 обратный клапан 19 закрыт, а обратные клапаны 15 и 16 открыты.

Проведены испытания в лабораторных условиях при вытяжке с противодавлением деталей, из электротехнической стали 20880-2 ГОСТ . 3836 -73 толщиной 1 мм. Наружный диаметр деталей 38 мм.

Предлагаемый штамп по сравнеигао с из|Бестным обеспечивает снижение усилия сьема на 60%, на внутренней поверхности деталей отсутствуют царапины, риски. Toiptoctb внутреннего диаметра деталей соответствует 8 квалнтету СТ СЭВ 144 -75.

Предлагаемое техническое решение обеспечивает повышение точности внутреннего днаметра и качества внутренней поверхности штампуемых с противодавлением деталей, а также уменьшение усилия съема детали с пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с противодавлением | 1986 |

|

SU1400722A2 |

| Штамп для вытяжки с противодавлением | 1978 |

|

SU721175A1 |

| Штамп для вытяжки с противодавлением | 1987 |

|

SU1465153A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С ПРОТИВОДАВЛЕНИЕМ | 1973 |

|

SU398311A1 |

| Штамп для вытяжки с противодавлением | 1977 |

|

SU645733A1 |

| Штапм для вытяжки с противодавлением | 1976 |

|

SU599892A1 |

| Штамп для вытяжки с противодавлением | 1978 |

|

SU724244A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Штамп для многопереходной вытяжки | 1975 |

|

SU541542A1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ И ДИФФЕРЕНЦИРОВАННОЕ ПРИЖИМНОЕ УСТРОЙСТВО ШТАМПА ЛИСТОВОЙ ШТАМПОВКИ | 2017 |

|

RU2685624C2 |

ШТАМП ДЛЯ Й ПЯЖКИ С ПТОТИВОДАВЛЕНИЕМ по авт. св. N 721175, отличающийся тем, что, с цепью повышения качества готовых изделий и уменьшения усилия съема, пуансон вьшолнен полым и снабжен кольцами, соосно установленными в его полости, с различным дпя каждого кольца натягом, величина которого прямо пропорциональна величине противодавления рабочей жидкости, воздействующей на участок пуансона в месте запрессовки соответствующего кольца. (Л СП о vj vj

| Г | |||

| Штамп для вытяжки с противодавлением | 1978 |

|

SU721175A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-30—Публикация

1982-06-14—Подача