2. Устройство по П.1, от л и чающееся тем, что части гильз выполнены с сопрягакицимися выступами и впадинами на внутренних торцах, а одна .из них - с -резьбовым концом, соединенным с приводом.

3. Устройство по n.l, отличающееся тем, что каждая насадка выполнена в виде двух полуцилиндрцв, смонтированных с зазором на вилке с возможностью поворота вокруг вертикальной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования профилированных стеклоизделий | 1978 |

|

SU899502A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ ИЗ СТЕКЛА | 1971 |

|

SU292897A1 |

| Устройство для формования профилированных стеклоизделий | 1984 |

|

SU1231016A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ ИЗ СТЕКЛА | 1964 |

|

SU224761A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХДЕТАЛЕЙ | 1968 |

|

SU221918A1 |

| Способ вертикального вытягивания листового стекла и устройство для его осуществления | 1977 |

|

SU735578A1 |

| Устройство для изготовления листового стекла | 1968 |

|

SU1244116A1 |

| Устройство для вытягивания вниз листового стекла | 1975 |

|

SU535227A1 |

| Устройство для изготовления резиновых полых изделий | 1988 |

|

SU1537550A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ПРОФИЛИРОВ7?ТГНЫХ- СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU342838A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ СТЕКЛОИЗДЕЛИЙ, содержащее прокатные валы, полуформы и насадки, смонтированные с возможностью поперечного перемещения, рольганг и установленные над ним вкладыши, отличающееся тем, что, с целью повыдения производительности устройства и улучшения качества стеклоизделий, преимущественно швеллерного сечения, каждый вкладыш выполнен в виде составной гильзы, смонтированной с возможностью поворота вокруг своей оси и .поперечного перемещения ее частей от привода. § СП 5 1

Изобретение относится к промышленности строительства и стройматериалов, в .частности к устройствам для изготовления швеллерного профил ного стекла.

Известно устройство для изготовления профилированных стеклоиздеЛий, содержащее, прокатные валы, формующее приспособление, рольный стол и печь отжига, загибку краев ленты стекла осуществляют при помощи пары валков fj .

Недостатком указанного устройства для изготовления профилированных стеклоизделий является отсутствие калибрующего валка и бортоудерживающих приспособлений, что приводит к н изкому качеству стеклокзделий, характеризуемому западанйем бортов, различной их высотой, изменяющимся радиусом изгиба бортов и т.д.Наиболее близким к предлагаемому ПО технической сущности и достигае}лом.у результату является устройство для формования профнлйррва.нных стеклоизделий, содержащее прокатные валы, полуформы и насадки, смонтированные с возможностю поперечного перемещения, рольганг и установленные над ним вкладьши 2j ,

Недостатком известного устройства для формования профилированных стеклоизделий является их низкое качество, обусловленное тем, что при изменении ширины прокатываемой ленты стекла при постоянном размере фомующего и калибрующего валиков увеличивается высота бортов, что приводит к браку. Кроме того, увеличивается радиус кривизиы наружных углов и имеет место их неперпендикулярность Замена формующих и калибрующих валикоВ снижает производительность устройства.

Цель изобретения - повышение производительности устройства и улучшение качества йтеклоизделий.

Указанная цель достигается тем, что в устройстве для формования профилированных стеклоизделий, содержащем прокатные валы, полуформы и насадки, смонтированные с возможностью поперечного перемещения, рольганг и установленные над ним

вкладыии, каждый вкладьш выполнен в виде составной гильзы, смонтированной с возможностью поворота вокруг своей оси и поперечного перемещения ее частей от привода.

Части гильз выполнены с сопрягающимися выступами и впадинами на внутренних торцах, а одна из них с резьбовым концом, соединенным с приводом.

Каждая насадка выполнена в виде двух -полуцилиндров, смонтированных с зазором на вилке с возможностью поворота вокруг вертикальной оси.

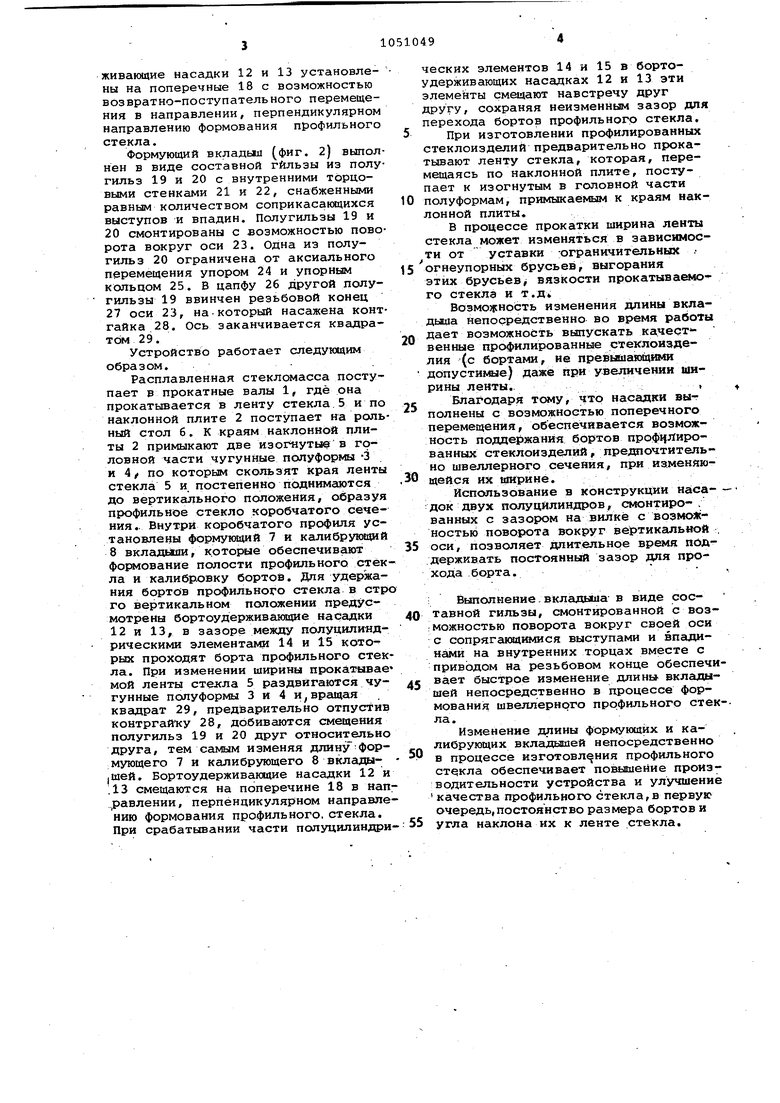

На фиг. 1 схематически показано устройство для формования профилированных стеклоизделий, общий вид на фиг. 2 - формукндии вкладыш, разрез. Устройство дня формования профилированных стеклоизделий содержит (фиг. 1) Прокатные валы 1 с аппаратурой контроля, наклонную плиту 2, к краям которбй примыкают две изогнутые в головной части чугунные по- луформы 3 и 4. При перемещении ленты стекла 5 по скосам чугунных полуформ 3 и 4 края ленты стекла 5 постепенно поднимаются до вертикального положения. К наклонной плите 2 снизу примыкает рольный стол б. Между полуФормами 3 и 4 установлен формующий вкЛадыш 7 и за ним калибрующий вкладыш &, которые свободно лежат на ленте стекла 5 и удерживаются от смещения вдоль ленты стекла 5 упорами 9 5 и 10. Формующий 7 и калибрукадий 8 ,вкладыши служат для формования внутренней полости швеллерного профильного стекла, а также для поддержания и калибровки его бортов.

После прохождения через калибрующий вкладыш 8 стекло все еще остается пластичным и борта могут отклоняться от вертикали. Для предотвращения этого за калибрующим вкладышем 8 в вилках 11 установлены две пары бортоудерживающих насадок 12 и 13. Каждая бортоудерживающая насадка 12 и 13 состоит из двух вертикально ориентированных полуцилиндри4eiCKHxэлементов 14 к 15, смонтированных с зазором на вилках 16 и 17 с возможностью радиального перемещения настречу друг другу. Бортоудерживающие насадки 12 и 13 установлены на поперечные 18 с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению формования профильного стекла.

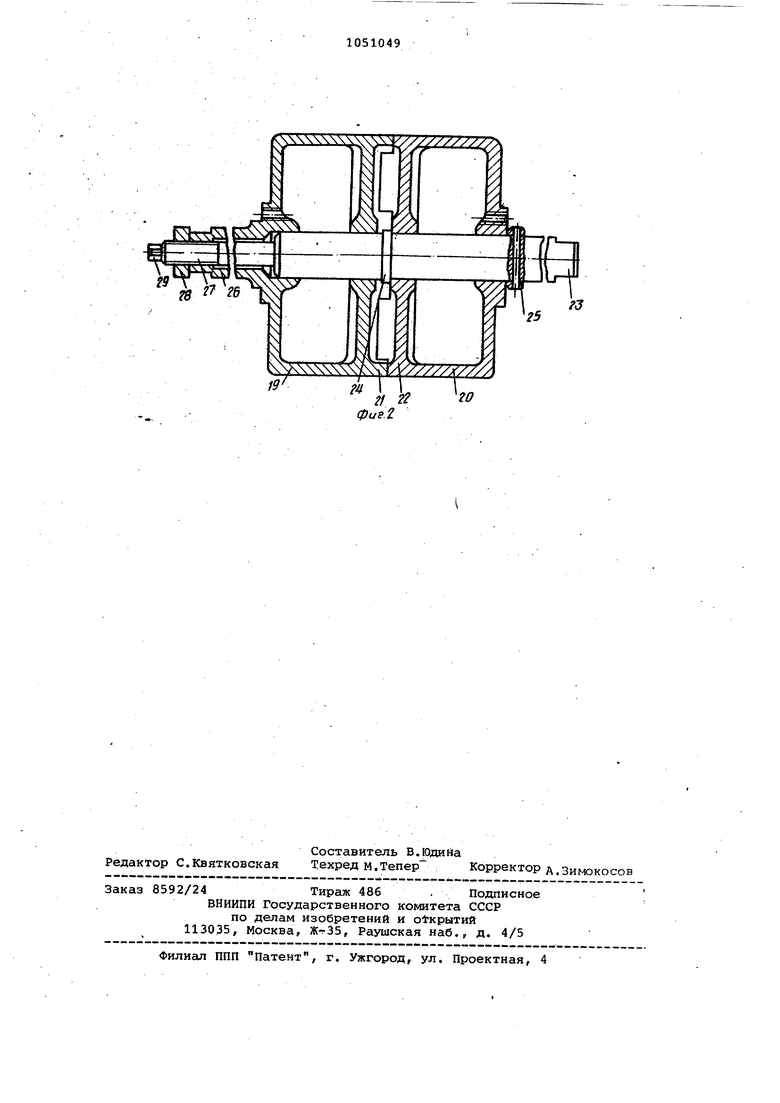

Формующий вкладыи (фиг. 2) выполнен в виде составной гильзы из полугильз 19 и 20 с внутренними торцовыми стенками 21 и 22, снабженными равным количеством соприкасающихся выступов и впадин. Полугильзы 19 и 20 смонтированы с возможностью поворота вокруг оси 23. Одна из полугильз 20 ограничена от аксиального перемещения упором 24 и упорным кольцом 25. В цапфу 26 другой полугильзы 19 ввинчен резьбовой конец 27 оси 23, на который насажена контгайка 28. Ось заканчивается квадратом 29.

Устройство работает следукяцим образом..

Расплавленная стекломасса поступает в прокатные валы 1, где она прокатывается в ленту стекла 5 и по наклонной плите 2 поступает на рольный стол 6. К краям наклонной плиты 2 примыкают две изогнутые в головной части чугунные попуформы -3 и 4/ по которым скользят края ленты стекла 5 и постепенно поднимаются до вертикального положения, образуя профильное стекло коробчатого сечения.. Внутри коробчатого профиля установлены формукяаий 7 и калибрую Дий 8 вкладыяи, которые обеспечивают формование полости профильного стекла и калибровку бортов. Для удержания 6opToiB профильного стекла в стро го вертикальном положении предусмотрены бортоудерживающие насадки 12 и 13, в зазоре между полуцилиядрическими элементами 14 и 15 кото-рых проходят борта профильного стекла. При изменении ширины прокатывае мой ленты 5 раздвигаются чугунные полуформы 3 и 4 извращая квадрат 29, предварительно отпустив контргашсу 28, добиваются смещения полугильз 19 и 20 друг относительно друга, тем самым изменяя длину формующего 7 и калибрующего 8 вклады|Шей. Бортоудерживакщие насадки 12 и .13 смещаются на поперечине 18 в направлении, перпендикулярном направлению формования профильного, стекла. При срабатывании части папуцилиндрических элементов 14 и 15 в бортоудерживающих насадках 12 и 13 эти элементы смещают навстречу друг другу, сохраняя неизменным зазор для перехода бортов профильного стекла.

При изготовлении профилированных стеклоизделий предварительно прокатьшают ленту стекла, которая, перемещаясь по наклонной плите, поступает к изогнутым в головной части

полуформам, примыкаё1 ндм к краям наклонной плиты.

В процессе прокатки ширина ленты стекла может изменяться в зависимости от уставки -ограничительных .

огнеупорных брусьев, выгорания

этих брусьев вязкости прокатываемого стекла и т.д

Возмочсность изменения длины вкладыша непосредственно во время работы

дает возможность выпускать качественные профилированные стеклоизделия (с бортами, не пре ьв11аю а ши допусти№)е) даже при увеличении ширины ленты.,

Благодаря тому, что насадки выполнены с возможностью поперечного перемещения, обеспечивается возможность поддержания бортов профилированных стеклоизделий, предаючтительно швеллерного сечения, при изменяющейся их 11Шрине.

Испольэогвание в конструкции наса

док двух полуцилиндров, смонтиро-. ванных с зазором на вилке с возможностью поворота вокруг вертикальной

оси, позволяет длительное время поддерживать ПОСТОЯННЕЙ зазор для про хода борта.

Выполнение вкладыша в виде составной гильзы, смонтированной с возможностью поворота вокруг своей оси с сопрягаквдюдася выступами и впадинами на внутренних торцах вместе с приводом на резьбовом конце обеспечивает быстрое изменение длины вкладышей непосредственно в процессе формования швеллерного профильного стек-ла.

Изменение длины формующих и калибрующих вкладышей непосредственно в процессе изготовления профильного стекла обеспечивает пошлшение производительности устройства и улучшение качества профильного стекла,в первую очередь, по стоя нет во размера бортов и угла наклона их к ленте стекла.

Авторы

Даты

1983-10-30—Публикация

1980-10-28—Подача