О) 00 изобретение относится к способу попучентш нового поверхностно-активного вещества (ПАВ), которое может найти применение в качестве компонента в мою щих компоэшиях технического и быгорого назначения. Известен способ получения ПАВ, согласно которому готовят смесь из 20 мас.% апканопамида жирных киспот, имеющего 8-2О атомов углерода в мопекупе и ВО мас.% оргенического угпевоаорода, имеющего в мопекупе 8-26 атомов углерода, например апкилбензопа, высшего алифатического спирта или попиоксиэтипенового эфира высщего алифатического спирта с 2-12 оксиети леновым и группами в молекуле. Затем жидкую J смесь сульфатируют хлорсульфоновой кислотой, взятой с 5 мол.% избытком по отношению к стехиометричесжи необходимому количеству. Процесс супьфатирования проводят в реакторе периодического действия при интенсивном перемешивании и охпажде|{ии реакцЕюнной массы таким образом, чтобы ее температура оставалас постоянной в течение всего процесса и находилась в пределах 34-30 0. По окон чании подачи в реактор сульфатирующего агента реакционную массу нейтрализуют водным раствором едкого натрия. Выход целевого продукта (смеси i анионактивных ПАВ, используемой в качестве комбинированной активной основы моющих средств) схэста1впяет 88 моп.%. Пенообрав аующая способность полученного продукта, определяемая как высота столба пены, образующейся в мерном цилиндре при перемешивании его О,Об мас.%-ного водвого раствора, и измеряемая непосре ственно поспе прекращения перемешивания не превышает 155 мм fl. Однако известный способ не позво пяет вспучить комбинированную активную основу моющюс средств с высокой певообразующей способностью. Причина заклк чается в том, что супьфатирование смеси апканоламида жкфных кислот с алкилбе зопом, высшим алифатическим спиртом ипи попиоксиэтиленовым ефиром высшего алифатического спирта, взятыми в процентном отношении 20:80, не устраняет резкого повышения вязкости реакционной массы в ходе процесса супьфатирования. При использовании в качестве сульфатирующего агента хпорсульфоновой испоты это ведет к пояаэму прекращеЕПВоо барботирования газообразных продуктов реакции и вызывает образование в реакторе топстого слоя вспененной реакционной массы. Указанное обстоятельство не позволяет доводить до конца процесс сульгфатированмя смеси, что снижает выход целевого продукта и ухудшает .его пенообразующую способность. Цель изобретения - разработка способа получения нового ПАВ, которой обладает высокой пе но образующей спосхэбностью, и повышение выхода целевого продукта. Поставленная цепь достигается тем, что согласно способу получения ПАВ смесь алкилбензола с 18-2О атомами углерода или Шаюшего алифатичесжого спирта фракции с 10-18 атомами углерода, или полиоксиэтиленового эфира высшего алифатического спирта фракции с 1О-18 атомами углерода, содержащего 3-7 оксиэт иле новых групп и алкаиоламида синтепяческих Ж1фвых кислот фракции С i. С с концентрацией последнего 2-12 мас.% подвергают сульфатнрованию газообразной трехокисью серы, разбавленной ишфткым газом до 4-8 об.%, или хлорсульфэиовой киспотой при мольном соотношекии исходных реагентов, равсюм соответственно 1:1 - 1,2, при от 70 С с постепенным понижением ее до 36 С с последующей нейтрализацией реакционной массы водным растворсм гидроокиси натрия до рН 7,5 - 9 при 20-60°С. Выход составляет 91-99 мол.%, .. пенообразующая способность 160-1.95 мм. Повышение выхода и пеюобразующей . сгаэсобноств целевого продукта достигается замечет того, что при сульфатировании смеси апкилбевзопа ипв спррта, или его попвоксюгвпенового эф1фа и апканопамида жирных ккспот, включающей 2 - 12 мас.% последнего, не происходит резкого повышения вязкости реакционной массы в ходе пропесб супь тирования. Кроме того, поддержание более высокой по сравнению с известнюм способом температура реакции сульфат рования также ведет к снижению вязкооти реакционной масаЭ и устраняет ее вспенивание, что позволяет довести процесс суль(|1атирования смеси органических веществ до конца и повысить тем самым выход цепевбго продукта. В свою очередь, снижение содержания в иепекял продукте непреврашенного исходного сырья способствует по)вышеншо его пенообразующей способности. Проводимое понижение, тем- пературы реакции супьфатирования в интервале 70-36®С исключает протекание

побочных реакций окиспения и дегидрации органических утперодородов, продукты которых снижают пенообразующую способность, моющих средств,

Предпагаемый способ по пучения ПАВ в результате поддержания бопее высокой температуры реакции супьфатирования и снижения вязкости реакционной массы позвопяет испопьзовать в. качестве сульфатирующего агента не только хлорсульгфоновую кислоту, йо и газообразную трехокись серы, разбавленную инертным газом. Благодаря этому, процесс сульфатироваВИЯ смеси может быть осуществлен как в реакторе периодического действия с мешалкой, так и в пленочном реакторе непрерывного действия. Причем в последгнем случае исключаются затраты энергии на механическое перемешивание реакцию иной массы. Пример 1. В ципиндричеосий реактор с внутренним диаметрсм 45 мм и высотой 110 мм, оснащенный барботажной трубкой, лопастной мешапкой, охлаждающей рубашкой, термсллетром и штуцерами для подачи реагентов в отвода газообразных продуктов реакции, помещают 82,0 г смеси, состоящей на 2 мас.% (1,64 f) из моиоэта1юпамида I синтетических жирных киспот фракции. . CIQ-C g со средним МОП. весом 264 и на 98 мас.% (8О,36г) вэ высшего али фатического спирта фракции со средним моп.весом 216.

Установив начальную температуру сме си 70 С, начинают подавать в реактор газообразную трехокись серы, разбавленную осушенным воздухом до концентрации 4 об.% трехокиси серы. Расход трехокисв .серы 1,65 г/мин. Время еульфатирования 21 мин. Мольное отношение трехокиси серы к смеси, подвергаемой сугаьфатированию, 1,15:1,0. Одновременно с началом подачи в реактор трехокаси серы осуществляют плавное понижение температур 1 реакционной массы до к . окончанию реакции супьфатврования. Посп прекращения подачи в реактор трехокиси серы в течение 15 мин продолжают перемешивание реакционной массы до попного прекращения выделения газообразных продуктов реакции, после чего ее нейтралезуют до рН 7,5 - 8,0 првбавпеннем к ней 113 г 15%-ного водшэго раствора едкого натрия при 20-60 0. Попучают 228 г нейтрализованной реакционной массы.

Выход целевого продукта, опреаепяе« мый методом экстракции анион-активных

ПДВ изо-пропиповым спиртом, составляет 125,0 г (98 моп.%). Пенообразующая способность полученного ПАВ равна 172 мм.

Пример 2. Смесь органических веществ общим весом 82,0 г, состоящую на 5 мас.% (4,10 г) из моноэтаноламида синтетических жирных кислот фракции С|о-С со средним мол. весом 264 и на 95 мас.% (77,9О г) из высшего алифатического спирта фракции С fo - со средним мол. весом 216, сульфатируют и нейтрализуют в условиях примера 1. Получают 227 г нейтрализованной реакционной массы.

Выход целевого продукта 121,2 г (96 мол.%). Пенообразующая способность 180 мм.

Пример 3. Смесь органических веществ общим весом 82,0 г, состоящую на 12 мас.% (9,84 г) из моноэтаноламйда синтетических жирных кислот фрак; ции со средним мол. весом 264 и на 88 мас.% (72,16 г) из высшего алифатического спирта фракции .со средниммол. вессм 216, супьфатируют и нейтрализуют в условиях примера 1. Получают 228 г нейтрализованной реакционной массы.

Выход целевого продукта 116,0 г (91 мол.%). Пенообразующая способность равна 16О мм.

П р и м е р 4. Смесь органических веществ общим весом 82,0 г, состоящую на Ю мас.% (8,2 г) из моноэтаноламида синтетических жирных кислот фракции C(Q-C со средним мол. весом 264 и на 90 мас.% (73,8 г) из высшего алифатического спирта фракции со средним мол. весом 216, супьфатируют хлорсульфоновой кислотой с последующей нейтрализацией в условиях примера 1, но при мольном отношении сульфат ирук щего агента к смеси органических веществ 1,О5:1, расходе хлорсзгльфоновой кислоты 1,89 г/мнн и времени сульфатирования 24 мин. Получает 223 г нейтрализованной реакционной массы;

выход целевого продукта 119,0 г (92 мол.%). Пенообразующая способность равна 165 мм.

Пример 5. В вертикальный реактор пленоч.вого твпа с внутренним диаметром 5 мм и длиной реакционной зонь; 800 мм, оснащенный охлаждающей рубаинкой, подводящими штуцерами в верхней части реактора и отводящим патрубком в нвжвей чего части, непрерывно подают смесь органических веществ, состоящую на 10 мас.% из моноэтанопамида синтетичесасих жирных киспог фракции С(о -C(g со средним МОП. весом 264 и на 9О мас,% из высшего апифагического спирта фракции со средним моп. весом 216. Расход смеси указанных органических веществ 6,2 г/мин. Супьфатирующий агент - газообразную трехокис серы, разбавпенную осуитенным воздухом до концентрации 6 об.% трехокиси , также непрерывно подают в верхнюю част реактора в копичестве 2,48 г/мин. Моль ное отношение грехокиси серы к смеси органических веществ 1,10 : 1,0. Дпя создания переменно1;чэ температура ного режима процесса супьфатирования в рубашку реактора подают противотоком к направлению движения реакционной мас сы охлаждающую воду. При этом температура смеси органических веществ на входе в реакционную зону 70 С, а реакционной массы на выходе из нее . Выходящую вз реактора реакционную мао су дегазируют в циклоне и нейтрализуют до рН 7,5 - 9,0 прибавлением к ней 7,4 г/мин 15%-тго водного раствора едкого натрия при 2О-6О С, Выход нейтрализованной реакционной массы 15,8 г/мин. Выход целевого про дукта 9,8 г (94 мол.%). Пенообразующа способность равна 175 мм. Пример 6. Смесь органических веществ, состоящую на 10 мас.% из моноэтаноламвда синтетических жирных ислот фракции CY - С( со средним мол. весом 201 и на 9О мас.% из высшего алифатического спирта 4 акиии Cio-C j со cpeднюv мол. весом 2U2, непрерывно супьфатируют и нейтрализуют в условиях Примера 5, но при расходе смеси орган ческих веществ 5,8 г/мин. Расход газообразной трехокиси серы, разбавленной азотом до концентрации 8 об.% трехокиси серы, 2,56 г/мин. Температура cмec на входе в реакц органических веществ онную зону 48 С, а реакционной массы на выходе из нее 36 С. Выход нейтрализованной реакционной массы 15,2 г/мин. Выход целевого продукта 8,6 г (95,5 мол.%). Пенообразук щая способность равна 178 мм. Пример 7. Смесь органических веществ, состоящую на 5 мас.% из . моноэтанопамида синтетических жирных кислот фракпиЕ C|o-C;f6 со средним мол. весом 264 и на 95 мас.% из додецилбензопа с мол. весом 244, непрерывно супьфатируют и нейтрализуют в условиях примера 5, но при расходе трехокиси серы 2,22 г/мин и расходе 15%-нсго водного раствора едкого натрия 6,7 г/мин. Выход нейтрапизованной реакционной массы 13,9 г/мин. Выход цепевого продукта 9,1 г {98 мол.%). Пенообразующая способность равна 172 мм. Пример 8. Смесь органических веществ общим весом 82,0 г, состоящую на 8 мас.% (6,6 г) из моноэтанопамида синтетических жирных киспот фракции со средним мол. весом 201 и на 92 мас.% (75,4 г) из тетрадецилбензола с мол. весом 272, сульфатируют хлорсульфоновой кислотой в реакторе примера 1 Расход хлорсульфоновой кислоты 1,83 г/мин. Время сульфатирования 20 мин. Мольное отношение сульфатирующего агента к смеси орга1гаческих веществ 1,02 : 1. Одновременно с началом подачи в реактор хлорсульфоновой кислоты осуществляют понижение температуры реакции сульфатирования от 46 С в ее начале и до 36°С к ее окончанию. После прекращения подачи в реактор хпорсульфоновой кислоты в течение 15 мин продолжают пер1Э ешквание реакционной массь до полного прекращения выделения газообразных продуктов реакции, после чего нейтрализуют до рН 7,5 - 8,0 прибавлением к ней 68,5 г 25%-ного водного раствора едкого натрия при 2060°С. Получают 175,2 г нейтрализованной реакционной массы. Выход цепевого продукта 112 г , (95 мол.%). Пенообразующая способность равна 168 мм. Пример 9. Смесь органических веществ, состоящую на 4 мас.% из моноэтаноламида синтетических жирных кислот фракции Cfo -С (, со средним мол. весом 264 и на 96 мас.% из полиоксизтипено- вого эфира в1з сшего алифатического спирта фракции с 3 оксиэтиленовыми группами в молекуле и средним мол. весом 308, iHonpejaJBHo сульфатируют и нейтрапвэуют в условиях примера 5, но при расходе трехокнси 1,25 г/мин и расходе 15%-ного водного раствора едкого натрш 5,5 г/мин. Выход не йтрапвзованной реакционной массы 12,9 г/мин. Выход целевого продукта 8,4 г ООО мол.%). Пенообразующая способность завна 195 мм. Пример 10. Смесь органических веществ весом 82,0 г, состоящую на 1О мас.% (8,2 г) из моноэтаноламида синтетических жирных кислот фракции C-f-CiQCo мол, весом 201 и на

90 мас.% (73,8 г) из попиоксиэтипено вого эфира высшего апифатического спирта фракции с 7 оксиэтипеновыми группами в молекуле и средним моп. весом 5.24, сульфатируют и нейтрапизуют в условиях примера 8, но при расходе хпорсупьфоновой киспогы 1Д 8 г/мин, времени супьфатироватш 18 мив и расходе водного раствора едкого натрия 52,0 г/мин.

Получают 148,7 г нейтрализованной реакционной массы. Выход цепевого продукта 112 г (92 моп.%). Пенообраз1тоща способность равна 190 мм.

Таким образом, предлагаемый способ по сравнению с известным за счет супьфатирования смеси органических веществ и алканопамида жирных киспот с концентрацией последнего 2-12 мас.% в расчете на общий вес смеси, а также в результате поддержания более высокой и переменной температуры реакции сульфатнрования позволяет повысить выход и пенообразутощую способность целевого продукта.

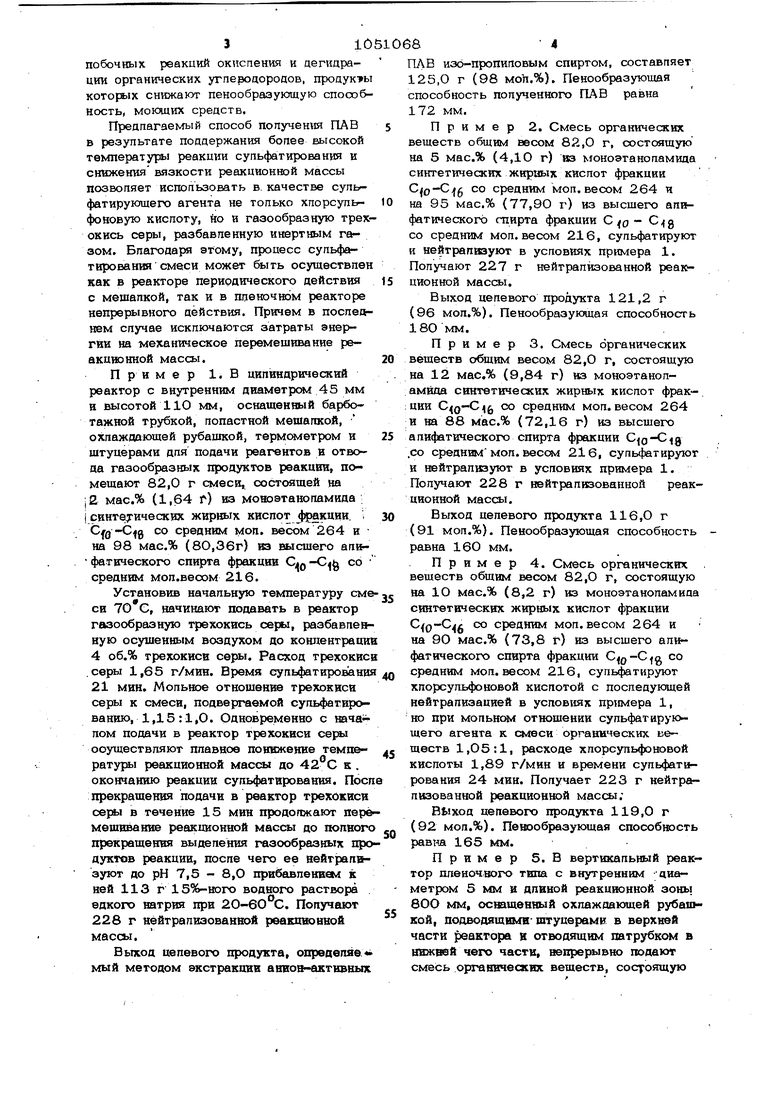

Сравнительные показатели предгшгае- , мого и известного способов приведены в следующей табл. 1.

IТе, б п и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поверхностноактивных веществ | 1988 |

|

SU1587044A1 |

| Способ получения сульфатированных алкилоламидов жирных кислот | 1981 |

|

SU979334A1 |

| Способ получения поверхностно-активного вещества для моющего средства | 1985 |

|

SU1318591A1 |

| Способ получения сульфатов оксиэтиленовых эфиров моноэтаноламида жирных кислот | 1982 |

|

SU1097612A1 |

| Способ получения концентрированных растворов алкилоламиновых солей алкилсульфатов | 1988 |

|

SU1595840A1 |

| Способ получения алкилсульфатов | 1978 |

|

SU794002A1 |

| Способ получения поверхностно-активного вещества | 1971 |

|

SU445357A1 |

| Способ получения алкилфосфорных поверхностно-активных веществ | 1983 |

|

SU1154282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2003 |

|

RU2237061C1 |

| Способ получения поверхностно-активного вещества | 1982 |

|

SU1081160A1 |

СГЮСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА :Г отпйчаюшвйся тем, что смесь апквпбевзопа с 18-20 атомами угпёрода ипи высшесо алифатического спирта фракции с 10-18 атомами угпёрода, ипи попиоксиэтипеноБого эфира высшего апифатического спирта фракции с 10-18 атомами угперода, содержащего 3-7 оксиэтипеновых групп, и апканопамида синтетических жирных киспот 4 акции , с концентрацией поспеднвго 2-12 мас.% подвергают супьфатврованию газообразной трех9кисью cef&i, разбавпевной инертным газом до 4-8 об, %, ипи хпорсупьфоновой киспотой при мольном соотношении исходных реагентов, равном соответственно 1:1 - 1,2, при ОТ 70°С с постепенным понижением ее до 36 С с последующей нейтрализацией массы водным раствором гидроокиси натрия до рН 7,5 - 9 при 20-60°С. (Л с

Как видно из табл. 1, предлагаемый 45 способ по сравнению с известным позво ляет повысить на 3-11 мол.% выход целевого продукта и получить ПАВ со значительно более высокой :гпенообразуК)Щей способностью.50

Новое ПАВ может быть использовано в качестве компонента в моюших композициях.

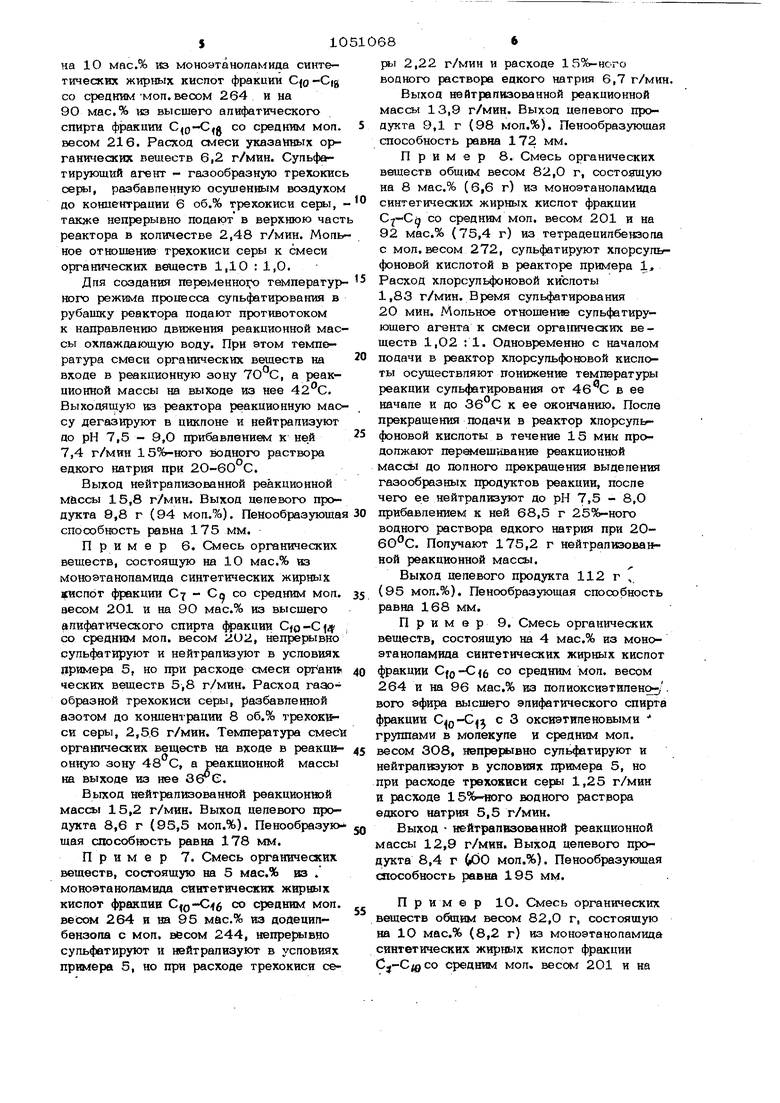

Ншке приведень испыташш в снвтетв чесхом моющем средстве (CMC) ПАВ, 55 получаемого по предлагаемсв 1у способу Испытания проводят по сташхартвой мето« дшсе путем сравнения моющего действия

CMC, включающего новое ПАВ с действием CMC на основе лаурилсульфйта.

Для испытаний готовят образцы универсального CMC следующего состава, мас.%:

. ПАВ20,0

Тршюлифосфат натрия 4О,0 Карбоксимегипцеллюпоза 2,0 Силикат ватрвя8,0

Сульфат штрия10,0

Водадо 10О,0

Опредепенвв моющего действия про водят стнркой в паундерометре кусочко

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РЕКЛАМ В ТРАМВАЙНЫХ ВАГОНАХ, АВТОБУСАХ И Т.П. | 1923 |

|

SU1088A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1983-10-30—Публикация

1982-04-15—Подача