Изобретение относится к металлургии в области непрерывного литья, в частности к полунепрерывному литью полых заготовок.

Известен способ полунепрерывной разливки металлов и установка для осуществления способа, которые позволяют отливать полую заготовку при наклоне оси разливки установки вниз на заданный угол.

Способ предусматривает подачу жидкого металла в кристаллизатор, перекрытый поддоном, формирование в кристаллизаторе заготовки до заданной толщины, перемещение кристаллизатора с поддоном вниз на установленное расстояние относительно неподвижной заготовки с подачей жидкого металла в кристаллизатор через указанную заготовку, прекращение подачи жидкого металла и удаление сформированной заготовки с линии разливки.

Недостатком способа является то, что отливка полой заготовки осуществляется при постоянном движении кристаллизатора относительно наклоненной заготовки. Наклон заготовки увеличивает металлостатическое давление на формируемую в кристаллизаторе корку, и так как она вначале своего формирования тонкая, то не исключается ее разрыв от возрастающего усилия вытягивания.

Кроме того, нельзя искусственно повышать давление на формируемую корку. Все это приводит к тому, что в известном способе нельзя ожидать получение заготовок высокого качества, а разливку отдельных сплавов, например, имеющих широкий интервал кристаллизации, осуществить вообще трудно.

Установка для осуществления известного способа состоит из системы подачи жидкого металла, концевого металлопровода, поддона и кристаллизатора, установленных на платформе, но не имеет механизмов, позволяющих управлять движением кристаллизатора независимо от движения поддона, а также не имеет устройств, позволяющих эффективно формировать корку заготовки при периодическом перемещении кристаллизатора.

Целью изобретения является улучшение качества отливаемых полых заготовок.

Поставленная цель достигается тем, что в способе полунепрерывного литья полых заготовок, включающем подачу жидкого металла в кристаллизаторе, формирование стенки заготовки до заданной толщины, перемещение кристаллизатора с поддоном вниз относительно неподвижной заготовки, прекращение подачи металла и удаление сформированной заготовки с линии разливки, кристаллизатор и поддон периодически перемещают относительно друг друга вниз, при этом после каждого перемещения поддона к заготовке прикладывают сжимающее усилие со стороны поддона.

Установка, содержащая систему подачи жидкого металла с концевым металлопроводом, кристаллизатор и поддон, установленные на приводной платформе, снабжена приводом перемещения кристаллизатора относительно платформы, а концевой металлопровод имеет зажим отливаемой заготовки.

Кроме того, поддон снабжен нагревателем.

Способ можно осуществить на установке полунепрерывной разливки металлов, поддон которой выполнен с возможностью размещения его в кристаллизаторе.

Попеременные периодические перемещения вниз сначала поддона, а затем кристаллизатора на заданный шаг в процессе отливки заготовки позволяют осуществлять подачу жидкого металла в кристаллизаторе в условиях, когда его стенки неподвижны, и, следовательно, на качество отливаемой заготовки движение кристаллизатора повлиять не может. Когда же перемещают кристаллизатор, корка заготовки к этому моменту будет иметь, например, толщину 2-4 см и достаточную прочность, тем более, что в этот момент к корке со стороны поддона прикладывают сжимающее усилие. При перемещении кристаллизатора усилия сжатия создаются и на тех участках, которые были сформированы раньше. Это способствует еще большему повышению качества отливаемой заготовки и исключает вероятность прорыва жидкого металла на стыках между формируемыми участками заготовки.

Установка зажима на концевом металлопроводе позволяет удерживать заготовку при опускании поддона и передавать усилие для сжатия ранее сформированных участков заготовки.

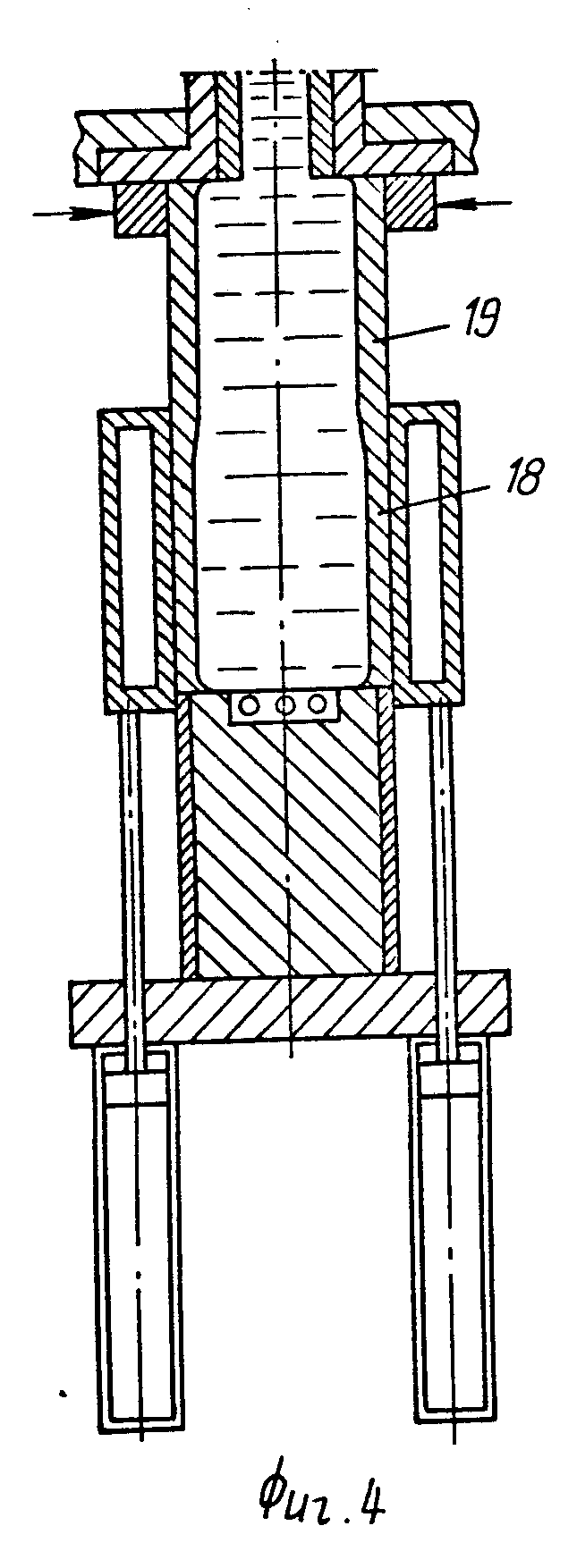

На фиг. 1 изображена установка перед началом разливки металла в разрезе; на фиг. 2 положение кристаллизатора с cформированной в нем коркой первого участка заготовки и поддона после его перемещения вниз относительно неподвижного кристаллизатора; на фиг. 3 зажим, сформированная корка первого участка заготовки, положение поддона и кристаллизатора после того, как кристаллизатор переместился вниз относительно первого участка и поддона; на фиг. 4 положение кристаллизатора и поддона, после того как поддон переместился вниз относительно неподвижного кристаллизатора, а также первый и второй участки формируемой заготовки; на фиг. 5 положение кристаллизатора и поддона перед окончанием литья; на фиг. 6 полная заготовка, положение кристаллизатора и поддона после окончания литья; на фиг. 7 поддон и кристаллизатор в исходном положении перед подачей жидкого металла для формирования следующей заготовки.

Установка (см. фиг. 1) имеет площадку 1, на которой размещены система подачи жидкого металла с концевым металлопроводом 2, имеющим фланец 3. Площадка 1 опирается на колонны 4, относительно которых перемещается платформа 5. Платформа 5 через трос 6 и перекидной блок 7 соединена с лебедкой (на чертеже не показана) и через тросы 8 и перекидные блоки 9 с контргрузами 10. На платформе 5 установлены поддон 11 и, предпочтительно, гидропривод 12 перемещения кристаллизатора 13. Поддон 11 состоит из направляющей трубы 14, заполненной теплоизолирующим материалом; форма и размеры трубы соответствуют рабочей полости кристаллизатора. В исходном положении поддон 11 размещают внутри кристаллизатора 13 и прижимают их торцовые части к фланцу 3. В торцовой части поддона 11 установлен нагреватель 15. По торцу фланца 3 концевого металлопровода 2 размещен механизм 16 зажима отливаемой заготовки. Масса контргрузов 10 принята такой, что она может переуравновесить платформу 5, поддон 11, кристаллизатор 13 и гидропривод 12, а также создать сжимающее усилие в отливаемой заготовке, равное не менее веса отливаемой заготовки.

Контргрузы 10 обеспечивают перемещение платформы 5 только вверх. Лебедка перемещает платформу 5 только вниз. Ее усилие принято таким, что становится возможным перемещение неуравновешенной массы контргрузов 10 вверх и преодоление сопротивления при перемещении поддона 11 относительно кристаллизатора 13 и перемещение платформы 5 относительно направляющих. Усилие гидропривода 12 перемещения кристаллизатора 13 принимается таким, чтобы можно было преодолеть сопротивление при перемещении кристаллизатора относительно формируемой заготовки и трубы 14 поддона 11, а также сопротивление при подъеме неуравновешенной массы контргрузов 10.

Отливку полых заготовок на установке осуществляют следующим образом.

Первоначально платформу 5 с поддоном 11 и кристаллизатором 13 устанавливают в верхнем крайнем положении (см. фиг. 1) и удерживают в таком положении за счет неуравновешенной массы контргрузов 10. Трос 6 лебедки перемещения платформы 5 вниз при этом не несет никакой нагрузки.

Неуравновешенной массой контргрузов 10 поддон 11 прижимают к фланцу 3 концевого металлопровода 2. Выходное отверстие концевого металлопровода 2 при этом будет перекрыто. При необходимости вводят в действие нагреватель 15.

Далее к поддону 11 через концевой металлопровод 2 подают жидкий металл и с помощью гидропривода 12 начинают перемещать платформу 5 и поддон 11 вниз на заданный шаг, который может быть не более длины кристаллизатора. Верхняя часть кристаллизатора прижимается при этом к фланцу 3 с усилием, которое может создать неуравновешенная масса контргрузов 10.

При перемещении поддона 11 вниз жидкий металл 17 (см. фиг. 2) поступает к стенкам кристаллизатора 13 и начинается формирование корки 18 первого участка заготовки. После того, как корка 18 сформируется до толщины 5-10 мм, рабочее давление жидкости в гидроприводе 12 уменьшают или доводят до величины, которая позволяет удержать кристаллизатор от самопроизвольного опускания. Уменьшение рабочего давления в гидроприводе 12 позволяет создать через поддон 11 сжимающее усилие в формируемой корке 18 заготовки.

Когда корка 18 достигнет заданной толщины (см. фиг. 2), при неподвижных поддоне 11 и платформе 5 кристаллизатор 13 с помощью гидропривода 12 перемещают вниз до его нижнего положения (см. фиг. 3).

Скорость перемещения кристаллизатора рекомендуется до 1 м/с.

При перемещении кристаллизатора 13 вниз, относительно затвердевшей корки заготовки 18 и поддона 11, в корке 18 от взаимодействия стенок кристаллизатора с коркой заготовки возникает усилие, которое создает в корке полезное сжимающее напряжение.

Дополнительное сжимающее напряжение создается в это время в корке заготовки от неуравновешенной массы контргрузов 10. Освободившуюся от кристаллизатора верхнюю часть заготовки сразу зажимают механизмом зажима 16. Как только кристаллизатор 13 займет свое нижнее положение отноcительно поддона 9, давление жидкости в гидроприводе 10 снимают и включают лебедку для перемещения вниз на установленный шаг платформы 5 и поддона 11. Кристаллизатор 13 в это время остается неподвижным и через первый участок заготовки к нему из системы подачи металла подают жидкий металл 17, который начинает формировать корку следующего участка заготовки.

Скорость перемещения поддона 11 рекомендуется принимать не менее 100 мм/c, лучше ее иметь 200-250 мм/c. Следует заметить, что когда поддон 11 перемещается относительно неподвижного кристаллизатора 13 вниз, в верхней части кристаллизатора начинает формироваться корка, которая сцепляется с нижним торцом ранее отлитого участка заготовки, а в зоне торцовой части поддона на высоте, которая зависит от величины перегрева металла и скорости перемещения поддона, имеет место только жидкая фаза металла, которая после остановки поддона 11 и отвода через стенки кристаллизатора 13 теплоты перегрева начинает формироваться в твердую корку.

После указанного перемещения поддона 11 вниз, по всей высоте начинает формироваться корка 18 второго участка заготовки 19, и как только она достигнет толщины, например, 5-10 мм и охладится до температуры, при которой будет иметь достаточную прочность, к ней прикладывается сжимающее усилие со стороны поддона 11 от действия неуравновешенной массы контргрузов 10. Для этого с помощью лебедки снимают усилие натяжения в тросе 6 привода перемещения платформы 5. Когда же корка 18 заготовки 19 на втором участке сформируется до заданной толщины, например до 20-40 мм, повторяют операции по перемещению кристаллизатора 13 и поддона 11 до тех пор, пока отливаемая заготовка не достигнет заданной длины.

На фиг. 5-7 показывается операция окончания литья после формирования двух участков заготовки.

После того, как толщина корки на последнем участке заготовки (согласно чертежу после формирования корочки второго участка заготовки) достигнет заданного размера (см. фиг. 5), прекращают подачу жидкого металла в заготовку 19, затем осуществляют одновременно перемещение вниз платформы 5, поддона 1 и кристаллизатора 13. При этом жидкий металл 17 из заготовки 19 будет сливаться в кристаллизатор 13. Платформу 5, поддон 11 и кристаллизатор 13 перемещают до тех пор, пока верхняя часть кристаллизатора 13 не опустится ниже торца сформированной полой заготовки 19 (см. фиг. 6), при этом необходимо выполнить условие, чтобы остатки жидкого металла не переполнили кристаллизатор 13.

Одновременно с опусканием платформы отлитую заготовку фиксируют в механизме уборки (на чертеже не показан). Как только верхняя часть кристаллизатора 13 опустится ниже торца сформированной полой заготовки 19, зажим 16 освобождает заготовку и механизм уборки сразу отводит ее с линии разливки. Продолжительность операции по отводу полой заготовки 19 с линии разливки 5-10 с.

Затем платформу 5, поддон 11 и кристаллизатор 13 с остатками жидкого металла быстро, за 10-20 с, поднимают в верхнее положение (см. фиг. 7) и за счет неуравновешенной массы контргрузов 10 прижимают кристаллизатор 13 к фланцу 3 металлопровода 2. После этого в кристаллизатор 13 или подают до полного его заполнения жидкий металл, или поддон 11 перемещают вверх до того момента, пока формируемая в кристаллизаторе корка не упрется во фланец 3.

После того, как корка заготовки сформируется, в основном из остатков жидкого металла, до необходимой толщины, определенной для первого участка заготовки на первом этапе формирования, повторяют операции по формированию следующей полой заготовки.

Время затвердевания корки на разных участках формируемой заготовки разное. В связи с этим при одинаковых условиях отвода тепла по предлагаемой технологии будет образовываться полая заготовка с разной толщиной корки. В ряде случаев это допустимо. Если же потребуется одинаковая толщина корок заготовки на всех участках, то ее можно получить за счет организации неравномерного отвода тепла от заготовки по участкам, а также за счет задержки жидкого металла на участках при его удалении из заготовки.

Литье полых заготовок по предлагаемому способу позволит устранить поверхностную механообработку заготовки. В связи с этим для отливаемых заготовок из алюминия или его сплавов диаметром до 500 мм выход годного увеличивается в пределах от 5 до 20% а также не менее, чем на 50% снижается объем механообработки. Кроме того, улучшение качества заготовки в результате создания в корке сжимающих напряжений позволяет значительно (в 1,5-2 раза) увеличить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывной разливки металла и установка для его осуществления | 1982 |

|

SU1069933A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| ПОДДОН МНОГОРУЧЬЕВОЙ МАШИНЫ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1982 |

|

SU1112648A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК | 1985 |

|

SU1280754A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВ ЛЕНИЯ 1. Способ полунепрерывного литья полых заготовок, включающий подачу жидкого металла в кристаллизатор, формирование стенки заготови до заданной толщины, перемещение кристаллизатора с поддоном вниз относительно неподвижной заготовки, прекращение подачи жидкого металла и удаление сформированной заготовки с линии разливки, отличающийся тем, что, с целью улучшения качества отливаемых полых заготовок, кристаллизатор и поддон периодически перемещают относительно друг друга вниз, при этом после каждого перемещения поддона к заготовке прикладывают сжимающее усилие со стороны поддона.

2. Установка полунепрерывного литья полых заготовок, содержащая систему подачи жидкого металла с концевым металлопроводом, кристаллизатор и поддон, установленнные на приводной платформе, отличающаяся тем, что, с целью улучшения качества отливаемых заготовок, она снабжена приводом перемещения кристаллизатора относительно платформы, а концевой металлопровод имеет зажим отливаемой заготовки.

| Патент США N 3680624, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1996-02-10—Публикация

1982-01-22—Подача