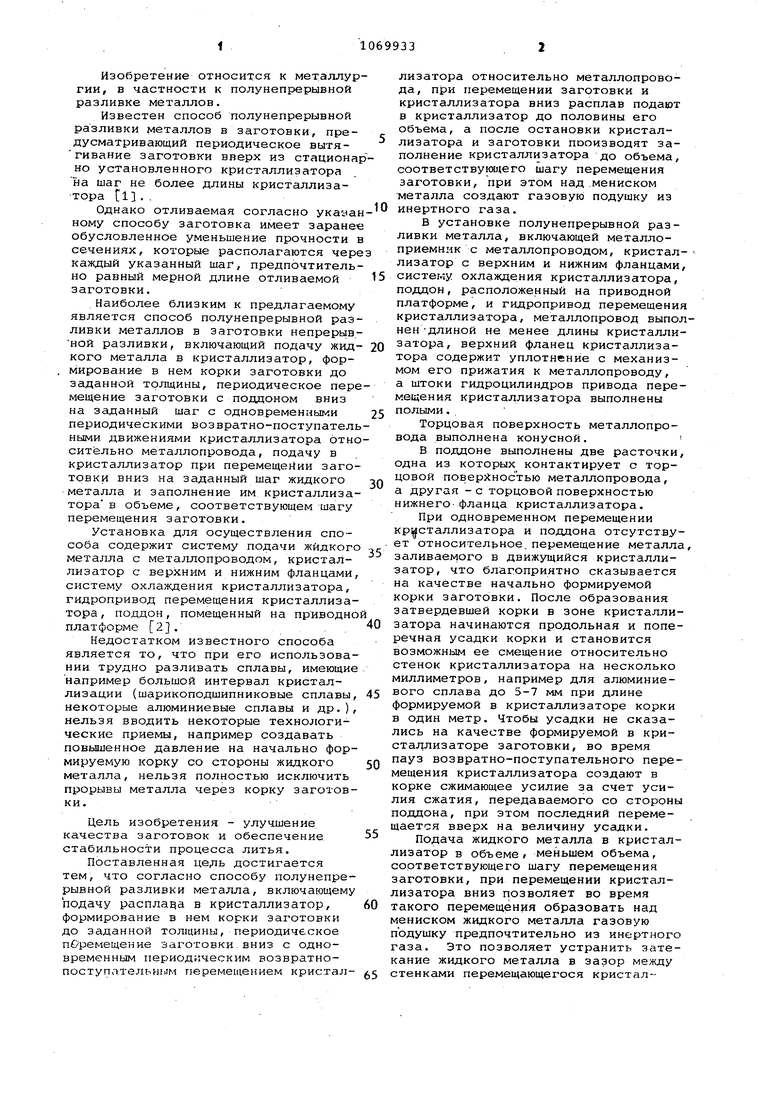

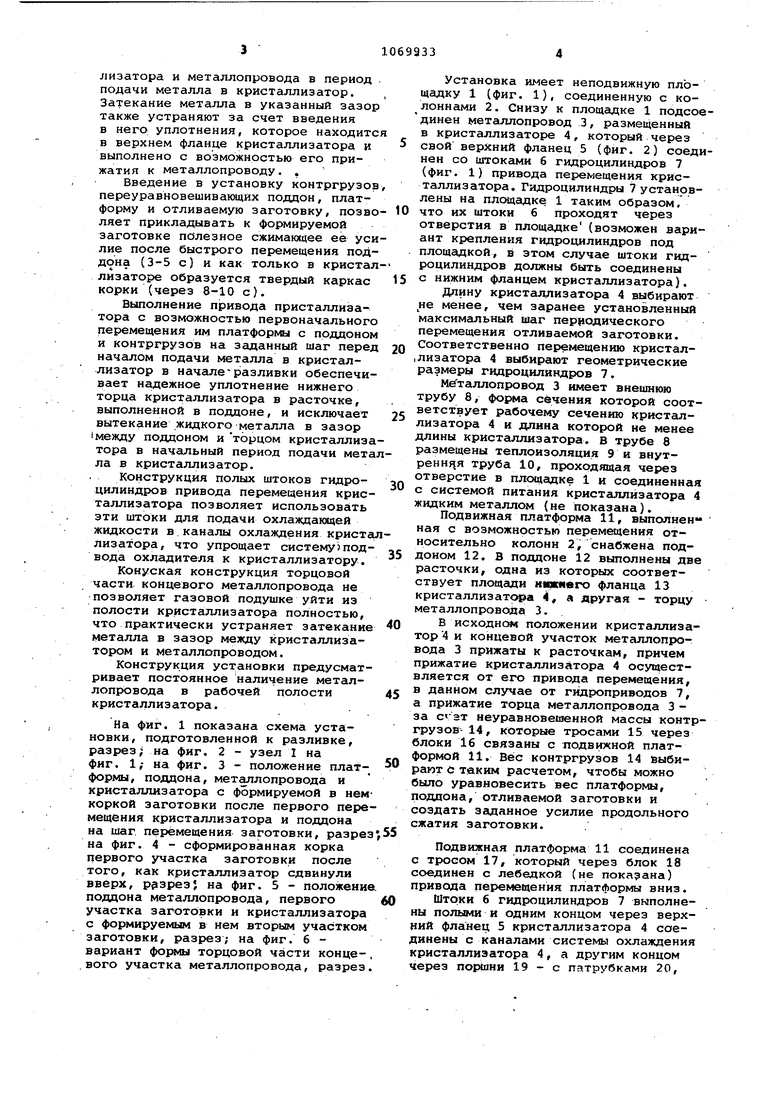

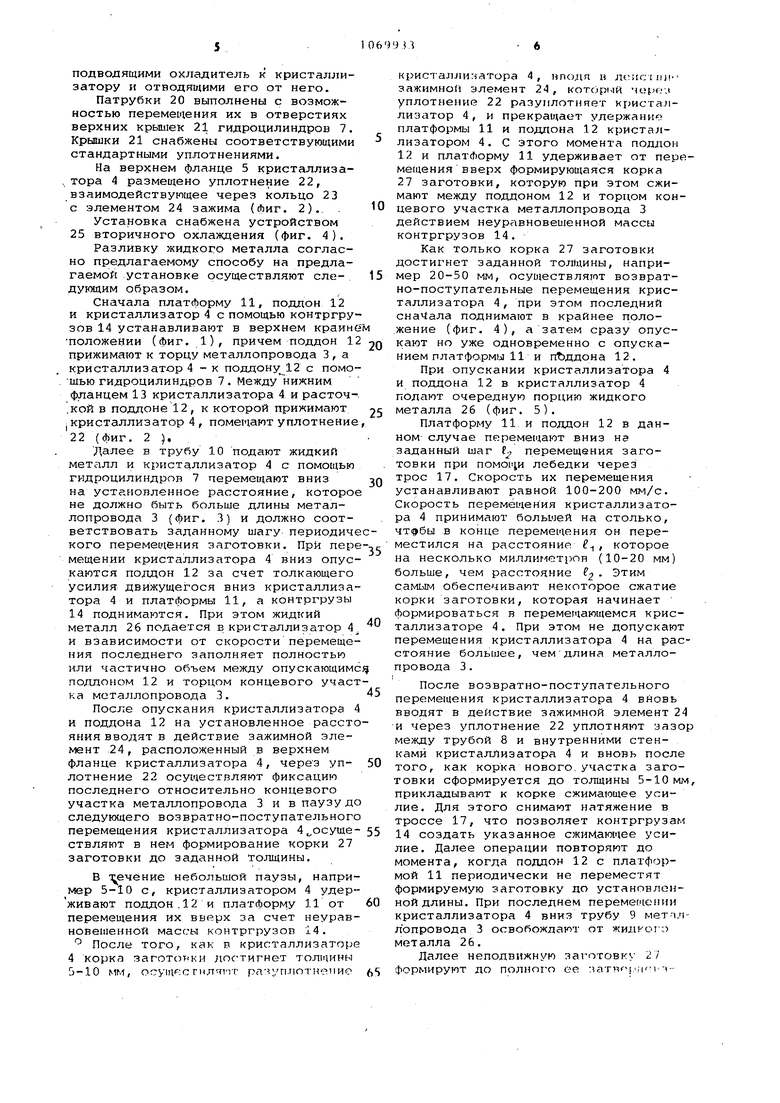

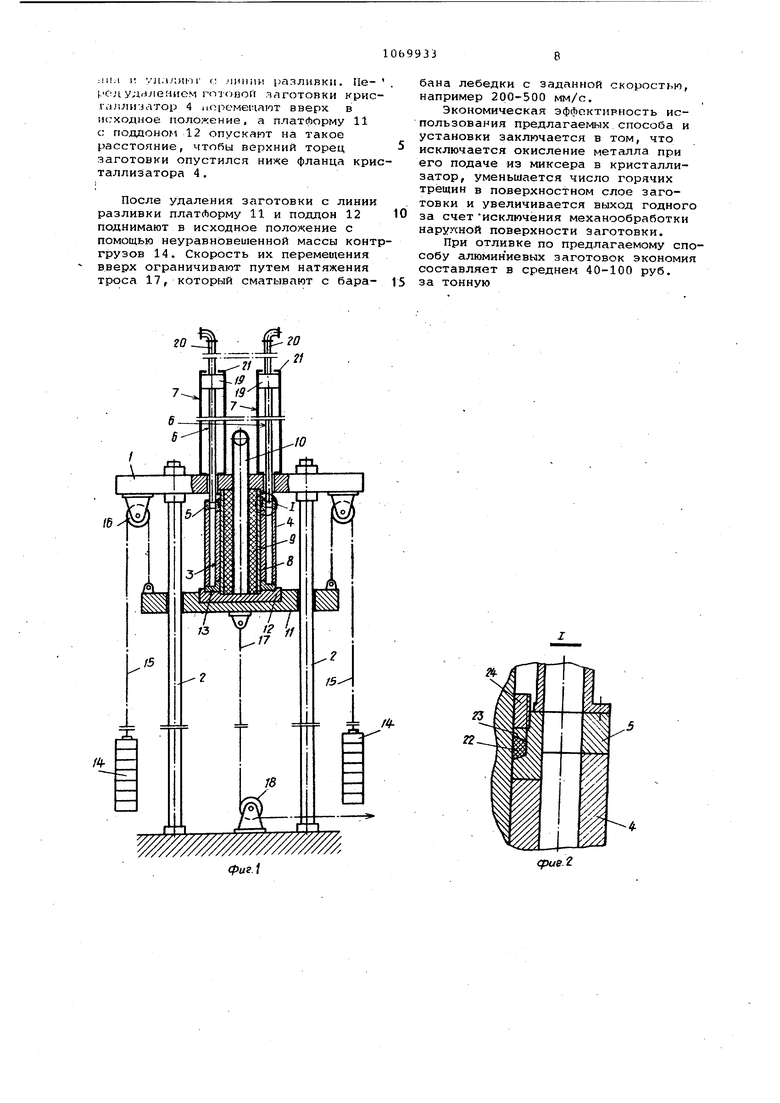

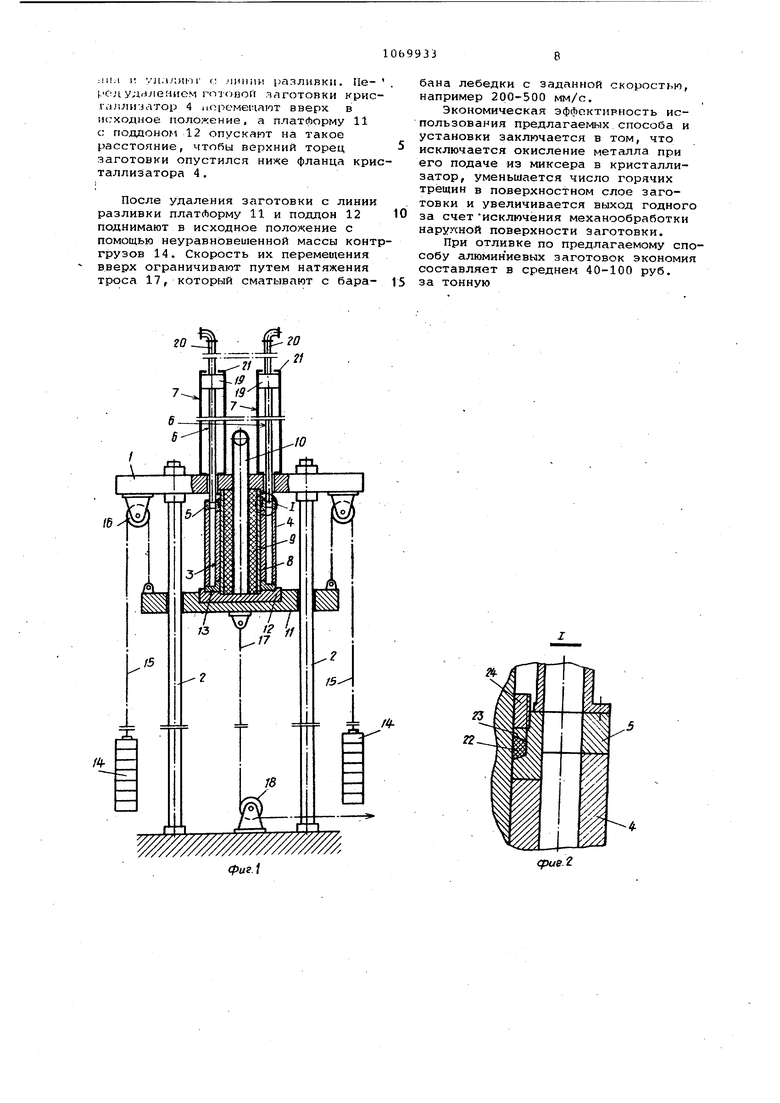

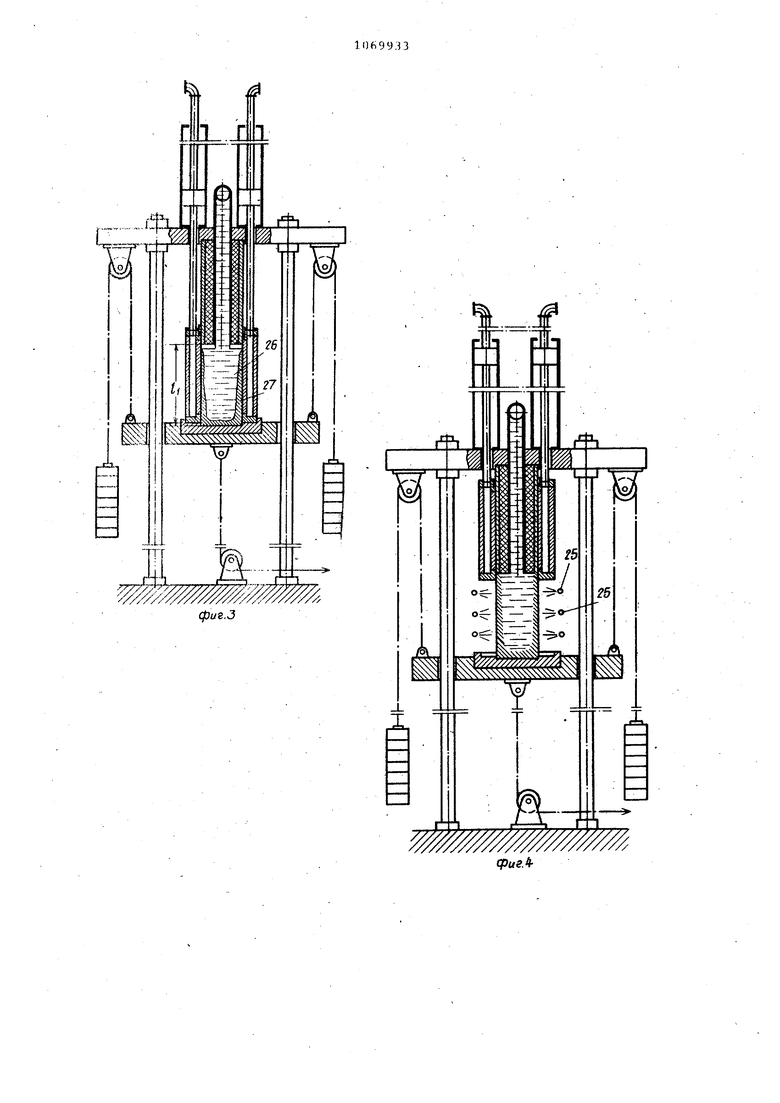

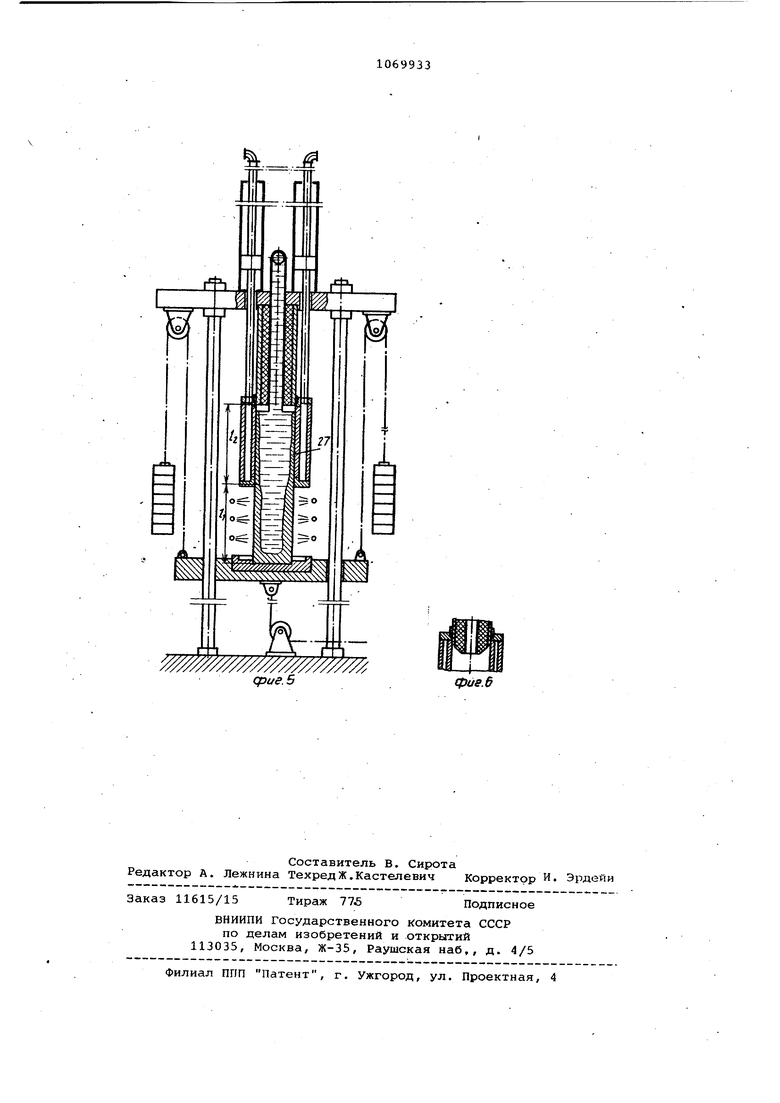

Изобретение относится к металлур гии, в частности к полунепрерывной разливке металлов. Известен способ полунепрерывной разливки металлов в заготовки, предусматривающий периодическое вытя гивание заготовки вверх из стациона но установленного кристаллизатора на шаг не более длины кристаллизатора 11. . Однако отливаемая согласно укапа ному способу заготовка имеет заране обусловленное уменьшение прочности сечениях, которые располагаются чер каждый указанный шаг, предпочтитель но равный мерной длине отливаемой заготовки. Наиболее близким к предлагаемому является способ полунепрерывной раз ливки металлов в заготовки непрерыв ной разливки, включающий подачу жид кого металла в кристаллизатор, формирование в нем корки заготовки до заданной толщины, периодическое пер мещение заготовки с поддоном вниз на заданный шаг с одновременными периодическими возвратно-поступател ными, движениями кристаллизатора отн сительно металлопровода, подачу в кристаллизатор при перемещении заго товки вниз на заданный шаг жидкого металла и заполнение им кристаллиза тора в объеме, соответствующем шагу перемещения заготовки. Установка для осуществления способа содержит систему подачи жидког металла с металлопроводом, кристаллизатор с верхним и нижним фланцами систему охлаждения кристаллизатора, гидропривод перемещения кристаллизатора, поддон, помещенный на приводно платформе 2. Недостатком известного способа является то, что при его использовании трудно разливать сплавы, имеющие например большой интервал кристаллизации (шарикоподшипниковые сплавы некоторые алюминиевые сплавы и др.) нельзя вводить некоторые технологические приемы, например создавать повышенное давление на начально формируемую корку со стороны жидкого металла, нельзя полностью исключить прорывы металла через корку заготовки. Цель изобретения - улучшение качества заготовок и обеспечение стабильности процесса литья. Поставленная це71ь достигается тем, что согласно способу полунепрерывной разливки металла, включающему подачу расплада в кристаллизатор, формирование в нем корки заготовки до заданной толщины, периодическое перемещение заготовки.вниз с одновременным периодическим возвратнопоступательным перемещением кристаллизатора относительно металлопровода, при перемещении заготовки и кристаллизатора вниз расплав подают в кристаллизатор до половины его объема, а после остановки кристаллизатора и заготовки пооизводят заполнение кристаллизатора до объема, соответствующего шагу перемещения заготовки, при этом над .мениском металла создают газовую подушку из инертного газа. В установке полунепрерывной разливки металла, включающей металлоприемник с металлопроводом, кристал- лизатор с верхним и нижним фланцами, систему охлаждения кристаллизатора, поддон, расположенный на приводной платформе, и гидропривод перемещения кристаллизатора, металлопровод выполнен -длиной не менее длины кристаллизатора, верхний фланец кристаллизатора содержит уплотнение с механизмом его прижатия к металлопроводу, а штоки гидроцилиндров привода перемещения кристаллизатора выполнены полыми. Торцовая поверхность металлопровода выполнена конусной. В поддоне выполнены две расточки, одна из которых контактирует с торцовой поверхностью металлопровода, а другая - с торцовой поверхностью нижнего фланца кристаллизатора. При одновременном перемещении кр1 сталлизатора и поддона отсутствует относител1 ное. перемещение металла, заливаемого в движущийся кристаллизатор, что благоприятно сказывается на качестве начально формируемой корки заготовки. После образования затвердевшей корки в зоне кристаллизатора начинаются продольная и поперечная усадки корки и становится возможным ее смещение относительно стенок кристаллизатора на несколько миллиметров, например для алюминиевого сплава до 5-7 мм при длине формируемой в кристаллизаторе корки в один метр. Чтобы усадки не сказались на качестве формируемой в кристаллизаторе заготовки, во время пауз возвратно-поступательного перемещения кристаллизатора создают в корке сжимающее усилие за счет усилия сжатия, передаваемого со стороны поддона, при этом последний перемещается вверх на величину усадки. Подача жидкого металла в кристаллизатор в объемеf меньшем объема, соответствующего шагу перемещения заготовки, при перемещении кристаллизатора вниз позволяет во время такого перемещения образовать над мениском жидкого металла газовую подушку предпочтительно из инертного газа. Это позволяет устранить затекание жидкого металла в зазор между стенками перемещающегося кристал-лизатора и металлопровода в период подачи металла в кристаллизатор. Затекание металла в указанный зазор также устраняют за счет введения в него уплотнения, которое находитс в верхнем фланце кристаллизатора и выполнено с возможностью его прижатия к металлопроводу. . Введение в установку контргрузов переуравновешивающих поддон, платформу и отливаемую заготовку, позво ляет прикладывать к формируемой заготовке полезное сжимающее ее уси лие после быстрого перемещения поддона (3-5 с) и как только в крнстал лизаторе образуется твердый каркас корки (через 8-10 с). Выполнение привода присталлиаатора с возможностью первоначального перемещения им платформы с поддоном и контргрузов на заданный шаг перед началом подачи металла в кристаллизатор в начале-разливки обеспечивает надежное уплотнение нижнего торца кристаллизатора в расточке, выполненной в поддоне, и исключает вытекание жидкого металла в зазор между поддоном и торцом кристаллиза тора в начальный период подачи мета ла в кристаллизатор. Конструкция полых штоков гидроцилиндров привода перемещения кристаллизатора позволяет использовать эти штоки для подачи охлаждающей жидкости в.каналы охлаждения кристс лизатора, что упрощает систему подвода охладителя к кристаллизатору. Конуская конструкция торцовой части концевого металлопронода не позволяет газовой подушке уйти из полости кристаллизатора полностью, что практически устраняет затекание металла в зазор между кристаллизатором и металлопроводом. Конструкция установки предусматривает постоянное наличение металлопровода в рабочей полости кристаллизатора. На фиг, 1 показана схема установки, подготовленной к разливке, разрез,- на фиг. 2 - узел I на фиг. 1,- на фиг. 3 - положение платформы, поддона, металлопровода и кристаллизатора с формируемой в нем коркой заготовки после первого пере мещения кристаллизатора и поддона на шаг перемещения заготовки, разре на фиг. 4 - сформированная корка первого участка заготовки после того, как кристаллизатор сдвинули вверх, рэзрез; на фиг. 5 - положени поддона металлопровода, первого участка заготовки и кристаллизатора с формируемым в нем вторым участком заготовки, разрез; на фиг. 6 вариант формы торцовой части концевого участка металлопровода, разрез Установка имеет неподвижную площадку 1 (фиг. 1), соединенную с колоннами 2. Снизу к площадке 1 подсоединен металлопровод 3, размещенный в кристаллизаторе 4, который через свой верхний фланец 5 (фиг. 2) соединен со штоками 6 гидроцилиндров 7 (фиг. 1) привода перемещения кристаллизатора. Гидроцилиндры 7 установлены на площадке 1 таким образом, что их штоки 6 проходят через отверстия в площадке (возможен вариант крепления гидроцилиндров под площадкой, в этом случае штоки гидроцилиндров должны быть соединены с нижним фланцем кристаллизатора). длину кристаллизатора 4 выбирают не менее, чем заранее установленный максимальный шаг периодического перемещения отливаемой заготовки. Соответственно перемещению кристаллизатора 4 выбирают геометрические размеры гидроцилиндров 7. МеГталлопровод 3 имеет внешнюю трубу 8, форма сечения которой соответствует рабочему сечению кристгиплизатора 4 и длина которой не менее длины кристаллизатора, в трубе 8 размещены теплоизоляция 9 и внутренн5|я труба 10, проходящая через отверстие в пл эдадке 1 и соединенная с системой питания кристаллизатора 4 жидким металлом (не показана). Подвижная платформа 11, выполнен ная с возможностью перемещения относительно колони 2, снабжена поддоном 12. В поддоне 12 выполнены две расточки, одна из которых соответствует площади нккявго фланца 13 кристаллизатора 4, а другая - торцу металлопровода 3. В исходном положении кристаллизатор 4 и концевой участок металлопровода 3 прижаты к расточкам, причем прижатие кристаллизатора 4 осуществляется от его привода перемещения, в данном случае от гидроприводов 7, а прижатие торца металлопровода 3 за CV3T неуравновешенной массы контргрузов-- 14, которые тросами 15 через блоки 16 связаны с подвижной платформой 11. Вес контргрузов 14 выбирают с таким расчетом, чтобы можно было уравновесить вес платформы, поддона, отливаемой заготовки и создать заданное усилие продольного сжатия заготовки. Подвижная платформа 11 соединена с тросом 17, который через блок 18 соединен с лебедкой (не показана) привода перемещения платформы вниз. Штоки 6 гидроцилиндров 7 выполнены польми и одним концом через верхний фланец 5 кристаллизатора 4 соединены с каналами системы охлаждения кристаллизатора 4, а другим концом через поршни 19 - с патрубками 20, ПОДВОДЯЩИМИ охладитель к кристаллизатору и отводящими его от него. Патрубки 20 выполнены с возможностью перемещения их в отверстиях верхних крышек 21 гидроцилиндров 7, Крышки 21 снабжены соответствующими стандартными уплотнениями. На верхнем фланце 5 кристаллиза, тора 4 размещено уплотнение 22, взаимодействующее через кольцо 23 с элементом 24 зажима (фиг. 2).. . Установка снабжена устройством 25 вторичного охлаждения (фиг. 4), Разливку жидкого металла согласно предлагаемому способу на предлагаемой установке осуществляют еледующим образом. Сначала платформу 11, поддон 12 и кристаллизатор 4 с помощью контргрузов 14 устанавливают в верхнем крайне положении (фиг. 1), причем поддон 1 прижимают к торцу металлопровода 3 , а кристаллизатор 4 - к поддону 12 с помошью гидроцилиндров 7 . Междунижним фланцем 13 кристаллизатора 4 и расточ.кой в поддоне 12, к которой прижимают jкристаллизатор 4, помещают уплотнение 22 (фиг. 2 ), Далее в трубу 10 подают жидкий металл и кристаллизатор 4 с помощью гидроцилиндров 7 перемещают вниз на установленное расстояние, которое не должно быть больше длины металлопровода 3 (фиг. 3) и должно соответствовать заданному шагу периодиче кого перемещения заготовки. При пере мещении кристаллизатора 4 вниз опускаются поддон 12 за счет толкающего усилия движущегося вниз кристаллизатора 4 и платформы 11, а контргрузы 14 поднимаются. При этом жидкий металл 26 подается в кристаллизатор 4 и взависимости от скорости перемещения последнего заполняет полностью или частично объем между опускающимс поддоном 12 и торцом концевого участ ка моталлопровода 3. После опускания кристаллизатора 4 и поддона 12 на установленное рассто яния вводят в действие зажимной элемент 24, расположенный в верхнем фланце кристаллизатора 4, через уплотнение 22 осуществляют фиксацию последнего относительно концевого участка металлопровода 3 и в паузу до следующего возвратно-поступательного перемещения кристаллизатора 4 осуществляют в нем формирование корки 27 заготовки до заданной толщины. В т;ечение небольшой паузы, например 5-10 с, кристаллизатором 4 удерживают ПОДДОН.12 и платформу 11 от перемещения их вверх за счет неуравновешенной массы контргрузов 14. После того, как в кристаллизаторе 4 корка заготот кн достигнет толщины 5-10 мм, .с гиляпт .гютнепие кристаллизатора 4, нподп и лгисгии зажимной элемент 24 , котс.)рый чоре, уплотнение 22 разуплотняет кристаллизатор 4, и прекращает удержание платформы 11 и поддона 12 кристаллизатором 4. С этого момента поддон 12 и платформу 11 удерживает от перемещения вверх формирующаяся корка 27 заготовки, которую при этом сжимают между поддоном 12 и торцом концевого участка металлопровода 3 действием неуравновешенной массы контргрузов 14. Как только корка 27 заготовки достигнет заданной толщины, например 20-50 мм, осуществлятот возвратно-поступательные перемещения кристаллизатора 4, при этом последний поднимают в крайнее положение (фиг. 4), а затем сразу опускают но уже одновременно с опусканием платформы 11 и пЪддона 12. При опускании кристаллизатора 4 и поддона 12 в кристаллизатор 4 подают очередную порцию жидкого металла 26 (фиг. 5). Платформу 11 и поддон 12 в данном случае перемещают вниз на заданный шаг f перемещения заготовки при ПОМО1ЦИ лебедки через трос 17. Скорость их перемещения устанавливают равной 100-200 мм/с. Скорость перемещения кристаллизатора 4 принимают большей на столько, в конце перемещения он переместился на расстояние , которое на несколько миллигютров (10-20 мм) больше, чем расстояние 2 Этим самым обеспечивают некоторое сжатие корки заготовки, которая начинает формироваться в перемегпающемся кристаллизаторе 4. При этом не допускают перемещения кристаллизатора 4 на расстояние большее, чемдлина металлопровода 3. После возвратно-поступательного перемещения кристаллизатора 4 вновь вводят в действие зажимной элемент 24 и через уплотнение 22 уплотняют зазор между трубой 8 и внутренними стенками кристаллизатора 4 и вновь после того, как корка нового.участка заготовки сформируется до толщины 5-10 мм, прикладывают к корке сжимающее усилие. Для этого снимают натяжение в троссе 17, что позволяет контргрузам 14 создать указанное сжиМаю1аее усилие. Далее операции повторяют до момента, когда поддон 12 с платформой 11 периодически не переместят формируемую заготовку до установленной длины. При последнем перемещсм1ии кристаллизатора 4 вниз трубу 9 метпллЪпровода 3 освобождают от жидкото металла 26. Далее неподвижную заготовку 27 формируют до ПОЛН01-О ее патягснп-ч:iii.i yji.iJiJtioГ 1.: липни 1)азливк11. Не(.С-д удалением гоклзоп злготовки крисГ1чллизлтор 4 пореме1члют вверх в исходное положение, а платформу 11 с поддоном 12 опускают на такое расстояние, чтобы верхний торец заготовки опустился ниже фланца кристаллизатора 4 .

После удаления заготовки с линии разливки платЛорму 11 и поддон 12 поднимают в исходное положение с помощью неуравновешенной массы контргрузов 14. Скорость их перемещения вверх ограничивают путем натяжения троса 17, который сматывают с барабана лебедки с заданной скоростью, например 200-500 мм/с.

Экономическая эффактирность использования предлагаемых способа и установки заключается в том, что исключается окисление металла при его подаче из миксера в кристаллизатор, уменьшается число горячих трещин в поверхностном слое заготовки и увеличивается выход годного за счет исключения механообработки нарупной поверхности заготовки.

При отливке по предлагаемому способу алюминиевых заготовок экономия составляет в среднем 40-100 руб. за тонную

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1051808A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1980 |

|

SU875716A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| Способ горизонтальной полунепрерывной разливки металлов и машина для его осуществления | 1983 |

|

SU1161231A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

| ПОДДОН МНОГОРУЧЬЕВОЙ МАШИНЫ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1982 |

|

SU1112648A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

1. Способ полунепрерывной разливки металла, включающий подачу расплава в кристаллизатор, формирование в нем корки заготовки до заданной толщины, периодическое перемещение заготовки вниз с одновременньам периодическим возвратно-поступательным перемещением кристаллизатора относительно металлопровода, отличающийся тем, что, с целью улучшения качества заготовок и обеспечения стабильности процесса литья, при перемещении заготовки и кристаллизатора вниз расплав подают в кристаллизатор до половины его объема, а после остановки кристаллизатора и заготовки производят заполнение кри .сталлизатора до объема соответствующего шагу перемещения заготовки, при зтсэм над мениском металла создают газовую подушку из инертного газа . 2.Установка полунепрерывной разливки металла, содержащая металлоприемник с металлопроводом, кристаллизатор с верхним и нюкним фланцами, систему охлаждения кристаллизатора, поддон, расположенный на приводной платформе, и гидропривод перемещения кристаллизатора, отличающаяся тем, что, с целью улучшения качества заготовок и обеспечения стабильности процесса литья, металлопровод выполнен длиной не менее длины кристаллизатора, верхний фланец кристаллизатора содержит уплотнение с механизмом, его прижатия к металлопроводу, а штоки гидроцилиндров привода перемещения кристаллизатора выполнены польоии. 3.Установка по п. 2, о т л ичающаяся тем, что торцовая поверхность металлопровода выполнена конусной. 4.Установка по п. 2, о т л ио:) чающаяся тем, что в поддоне Х выполнены две расточки, одна из которых контактирует с торцовой поверх UD ностью металлопровода, а другая GO с торцовой поверхностью Hfc «него флан00 ца кристаллизатора.

20

фигЛ

cpus.t

..

mw/m.//zw/.

срие.5

фие.б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР .600777, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Германн Э | |||

| Непрерывное литье | |||

| М., 1961, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Мусоросжигательная печь | 1923 |

|

SU495A1 |

Авторы

Даты

1984-01-30—Публикация

1982-01-22—Подача