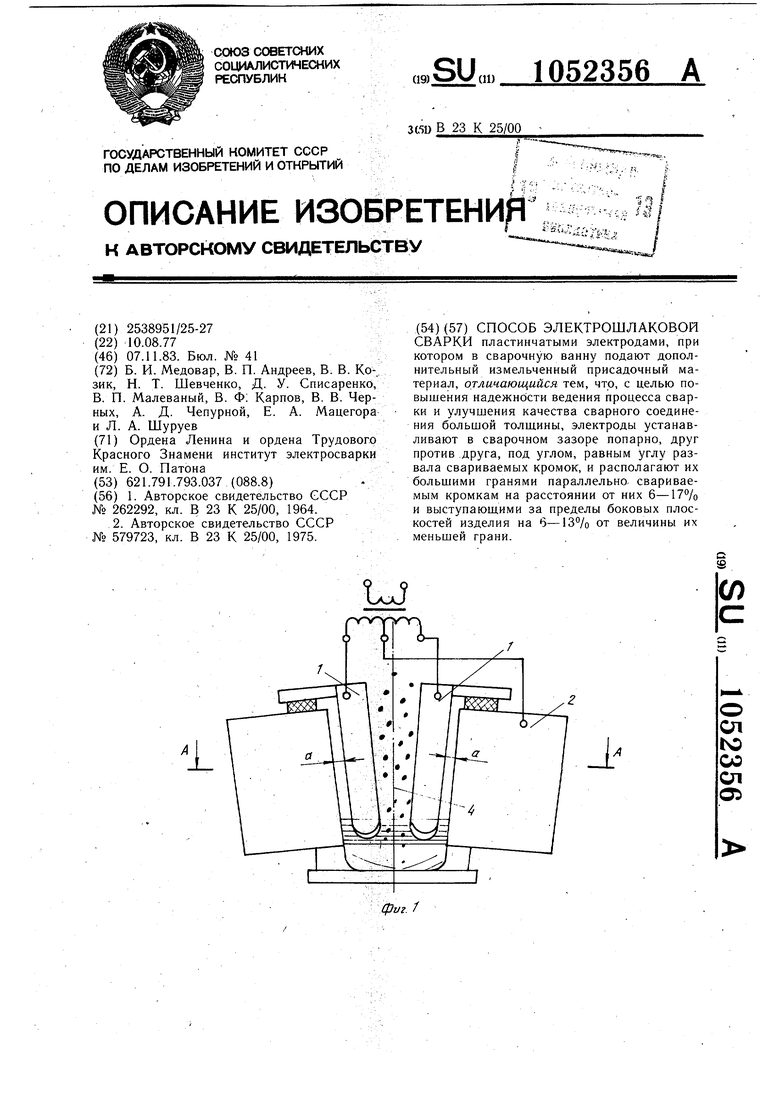

Изобретение относится к сварке металлов, а именно к технологии электрошлаковой сварки (ЭШС) крупнотоннажных заготовок больших сечений, и может быть эс| фективно использовано на заводах тяжелого металлургического и энергетического машиностроения. Известен способ электрошлаковой сварки, который предусматривает использование комбинации неподвижных и подвижных плас тинчатых электродов, установленных в ряд строго по оси сварочного зазора. При этом подвижные электроды закрепляют в обшем электрод одержателе специализированной сварочной установки, а неподвижные устанавливают непосредственно на свариваемых заготовках 1.ч Недостатко.м данного способа является то, что при повороте свариваемых заготовок в ту или иную сторону от усадки шва в процессе сварки неподвижные электроды смешаются от своего исходного положения, что приводит к произвольному изменению зазоров между электродами и свариваемыми заготовками, а это приводит к образованию несимметричного провара кромок, а иногда и к непровару одной из кромок по высоте шва. Наличие зазоров между подвижными и неподвижными электродами, расположенными в один ряд вдоль кромок, а также различие в скоростях плавления подвижных и неподвижных электродов приводит к неравномерному развару кромок и к образованию шва с переменным коэффициентом формьь по его толщине. Это снижает стойкость металла шва против образования кристаллизационных трещин. Кроме того, этот способ предусматривает использование специализированного дорогостоящего металлоемкого сварочного агрегата со сложной кинематикой. Наличие перемещающихся подвижных электродов большого сечения (500x90 мм) усложняет технику выполнения сварки и снижает надежность способа. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ электрошлаковой сварки пластинчатыми электродами, при котором в сварочную ванну подают дополнительный измельченный присадочный материал 2. Недостатком известного способа является то, что ферромагнитный присадочнЬ)1Й материал подают в зону сварки нагретым выше температуры парамагнитного состояния. При сварке крупнотопнажных загоювок с площадью свариваемого сечения свыше 2 м для получения устойчивого процесса сварки в сварочную ванну необходимо вводить значительное количество нагретого ферромагнитного присадочного материала. Наличие операции нагрева значительной массы присадочного материала затрудняет технику выполнения сварки, снижает тепловой КПД процесса. Цель изобретения - повышение надежности ведения процесса сварки и улучшение качества сварного соединения большой тол шины. Поставленная цель достигается тем, что согласно способу электрошлаковой сварки и пластинчатыми электродами электроды устанавливают в сварочном зазоре попарно, .йруг против друга, под углом, равным углу развала свариваемых кромок, и располагают их большими гранями параллельно свариваемым кромкам на расстоянии от них 6-17% и выступающими за пределы боковых плоскостей изделия на 6-13% от величины их меньшей грани. При угловых поворотах свариваемых заготовок зазоры между неподвижно установленными электродами и свариваемыми плоскостями заготовок остаются неизменными в течение всего процесса сварки, что обеспечивает равномерное распределение мошности теплового источника по толшине шва, равномерный провар кромок и повышенную стойкость металла шва против образования кристаллизационных треш.ин. Предлагаемый способ электрошлаковой сварки может быть эффективно использован для сварки изделий из высокоуглеролистых сложнолегированных сталей. На фиг. 1 приведена схем.а реализации предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1.: Неподвижные электроды 1 устанавливают в сварочном зазоре под углом, равным углу развала сварочного зазора (свариваемых кромок), т.е. большие грани электродов располагают параллельно ближайшей свариваемой плоскости заготовки 2 так, что каждый из электродов отстоит от этой плоскости на расстоянии а 6-17% от величины меньшей грани 3 электрода, а электроды устанавливают так, что они выступают за пределы боковых плоскостей изделия на величину в 6-13% от величины меньшей грани 3 электрода. С целью поддержания процесса сварки и измельчения литой структуры металла шва в зазор между внутренними большими гранями электродов равномерно вдоль сварочного зазора подают различные измельченные присадочные материалы 4 (дробь, сечку стружку, порошки и т.п.). Пример. Производят сварку макета опорного валка стана 5000. Размеры свариваемых заготовок - 1100X1060X1500, мм. Свариваемое сечение заготовок по толП1ине шва 1060 мм, по высоте шва 1100 мм. Количество неподвижных электродов 2. Схема подключения электродов бифилярная; Размеры электродов 1800X1080X120 мм. При сварке используются кусковые присадочные материалы в виде сечки из проволоки 3 мм. Свариваемые заготовки, неподвижные расходуемые электроды, а также кусковые присадочные материалы изготовлены из валковой стали 9хФ. Сборочно-сварочный зазор внизу 300 мм, вверху 365 мм. Неподвижные электроды устанавливаются параллельно ближайшим свариваемым плоскостям заготовок и отстоят от них на расстоянии а 13% от меньшей грани (толщины) электрода (120 мм), что составляет 16 мм, а меньшие грани электродов выступают за пределы боковых поверхностей заготовок на расстояние в 8,5% от толщины электрода, что составляет 10 мм. Режим электрошлаковой сварки: ток электродов 22000 А, напряжение на электродах 70 В (35-f35 В), скорость сварки 720 мм/ч, время сварки 2 ч 05 мин. Высота сварного шва, включая технологические карманы, 1450 мм. Наружное формирование шва хорошее, качество шва хорошее. Предлагаемый способ ЭШС отличается высокой надежностью и простотой, так как для его реализации используется всего лишь источник питания (сварочный трансформатор), соединенный с неподвижными

/tфаг. г электродами короткой сетью, и простейшие малогабаритные устройства, подающие присадочные материалы в зазор между электродами. Применение предлагаемого способа позволяет получить высококачественные сварные соединения даже при сварке заготовок из плохосвариваемых сталей типа 9хФ, ШХ-15, 50хН и т.п. без предварительного и сопутствующего подогрева. Лабораторные и опытно-промышленные исследования предложенного способа сварки подтверждают его простоту и высокун) эффективность. Реализация способа ЭШС неподвижными эл.ектродами на машиностроительных заводах страны позволяет решить проблему получения сверхкрупных заготовок для валков уникальных прокатных станов, например стана 5000 и тому подобных изделий, которые в настоящее время не могут быть получены иным путем. Годовой экономически ; эффект от внедрения способа для изготовления сверхкрупных валков составит свыше 2 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1978 |

|

SU929367A1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1980 |

|

SU927454A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| Способ управления дозированием материалов при электрошлаковой сварке | 1980 |

|

SU917983A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ пластинчатыми электродами, при котором в сварочную ванну подают дополнительный измельченный присадочный материал, отличающийся тем, что, с целью повышения надежнбсти ведения процесса сварки и улучшения качества сварного соединения большой ТОЛШ.ИНЫ, электроды устанавливают в сварочном зазоре попарно, друг против друга, под углом, равным углу развала свариваемых кромок, и располагают их большими гранями параллельно, свариваемым кромкам на расстоянии от них 6-17% и выступаюш.ими за пределы боковых плоскостей изделия на 6-13/о от величины их меньшей грани. 1 (Л сд ю со ел О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство GCCP № 262292, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 579723, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-07—Публикация

1977-08-10—Подача