(5) СПОСОБ УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ МАТЕРИАЛОВ Изобретение предназначено для использования .в. сварочном производстве, в частности, приэлектроишаковой сварке крупногабаритных изделий с дозированием материалов, служащих для металлургической обработки, в шла ковуо ванну, Известен способ управления дозированием, шлака и расхислителей материалов, служащих для металлургической обработки сварочной ванны, применяемый на установке электрошлакового переплава УШ-105 l, в которой прейУ смотрена возможность ручной и автоматической дозировки. При ручной дозировке количество дозируемых компонентов регулируется с главного пульта управления, при автоматический, компоненты подаются в ишаковую ванну циклически по сигналу реле, времени с постоянной рассчитанной скоростью; До зирование шлака позволяет сохранить постоянный объем шлаковой ванны, т.е. компенсировать расход некоторого коли ПРИ ЭЛЕКТРОШЛАКОВОЙ СВАРКЕ честеа шлака на образование гарнисажа, тем самым обеспечить стабильные температурные условия в шлаковой ваняе. Дозирование раскислителей позволяет улучшить степень рафинирования металла шлаком и, в определенной мере, достичь равномерного химического состава металла по высоте и сечению слитка. Однако известные способы управления дозированием материалов, служащих для металлургической обработки сварочной ванны при электрошлаковом процессе,, обладают существенным недостатком,заключающимся в том, что подача этих материалов на зеркало шлаковой ванны производится по времени или вручную на постоянной скорости без обратной связи по реальной скорости образования сварного шва. В то же время при электрошлаковой сварке крупнотоннажных изделий п оцесс сварки состоит, как минимум, из трех Стадий: старта и теплового

39

разгона, когда от момента начала сварки скорость образования сварного шва в .течение достаточно длительного периода изменяется от нуля до заданной по технологии сварки периода квазистационарного режима, когда скорость образования сварного шва сохраняется приблизительно на одном уровнеj периода выведения усадочной раковины, когда скорость образования сварного шва уменьшается от заданной до нуля. Кроме Того, на скорость образования сварного шва влияют колебания напряжения питающей сети (1015Ю которые в ряде случаев приводят к значительным ее отклонениям от заданного значения.

Таким образом, при известных способах управления дозированием материалов по времени без обратной связи по реальной скорости образования сварного шва, постоянным количеством дозируемых материалов в разные моменты сварки обрабатывается различный объем жидкого металла в сварочном зазоре (объем металлической ванны существенно зависит от скорости направления сварного шва).

Это снижает степень рафинирования металла и шлака и приводит к неравномерности химического состава сварного шва по его высоте.

Цель изобретения - повышение качества сварного соединения путем обеспечения постоянства химического состава сварного шва по высоте и сечению.

Поставленная цель достигается описываемым способом управления дозированием материалов при элёктрошлаковой сварке крупногабаритных изделий в установках для сварки, оборудованных дозаторами, состоящим в подаче ма териалов, служащих для металлургической обработки металла шва, из дозаторов на зеркало шлаковой ванны,формировании сигнала управления скоростью подачи присадочных материалов и изменения этой скорости а соответствии с сигналом управления.

Отличительным признаком cnocoiSa управления дозированием является то, что в качестве сигнала управления .скоростью подачи присадочных материалов выбирают скорость образования сварного шва, причем с увеличением указанной скорости пропорционально ей увеличивают скорость подачи материалов, служащих для металлургичес9834

кой обработки металла сварного шва, а при уменьшении указанной скорости пропорционально ей уменьшают скорость подачи этих материалов на зеркало 5 шлаковой ваннЫо

Таким образом, дозирование шлака и раскислителей производится с обратной связью по реальной скорости наплавления сварного шва, т.е. в любой

0 момент сварки скорость подачи присадочных материалов на зеркало шлаковой ванны соответствует реальной скорости образования сварного шва в данный момент времени независимо

5 от внешних возмущений, например колебаний напряжения сети.

При этом данный конкретный объем жидкого металла и шлака обрабатывается соответствующим только ему количеством материалов, что позволяет обеспечить равномерность химсостава сварного шва по высотр и сеченио, повысить качество сварного соединения в целом

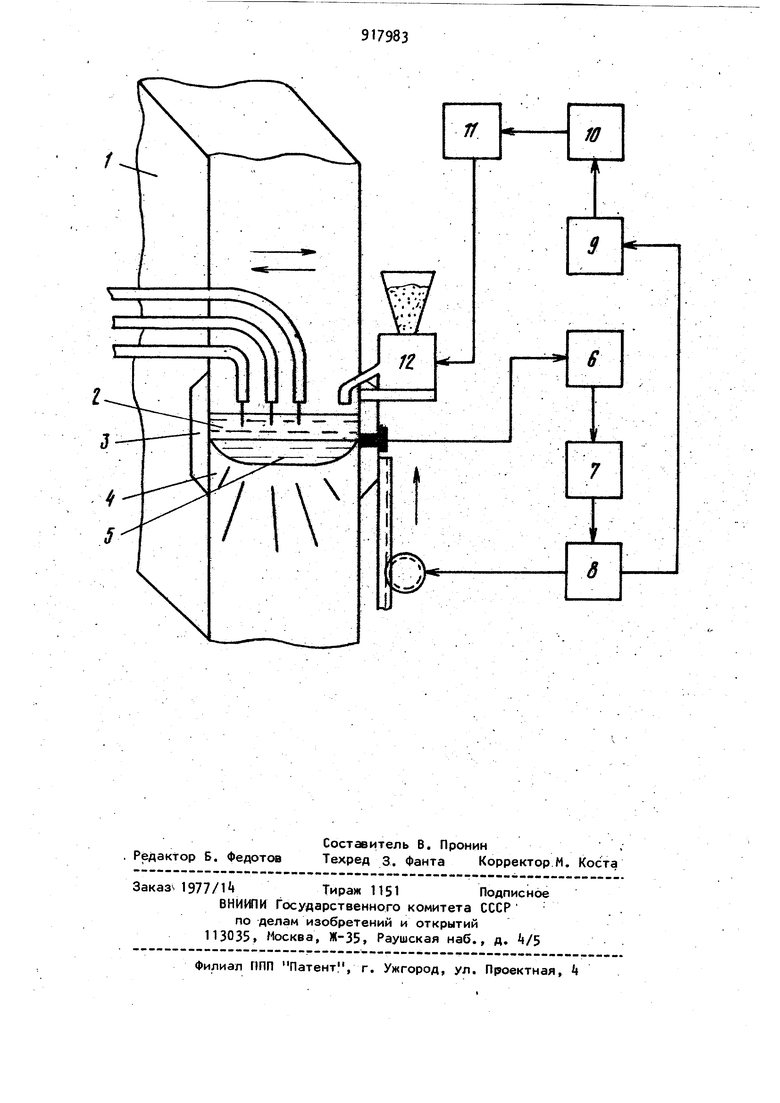

На чертеже представлена схема осуществления предлагаемого способа управления дозированием присадочных материалов при ЭШС.

На схеме показаны электродные проволоки 1, шлаковая ванна 2, подвижная формирующая накладка 3, сварной шов t, уровень металлической ванны 5, датчик уровня жидкого металла 6, привод перемещения формирующей накладки 7,-регу5 лятор 8, блок измерения скорости перемещения формирующей накладки 9, блок коэффициента пропорциональности 10, блок задания скорости дозации 11, дозатор 12.

0 Дозирование материалов, служащих для металлургической обработки металла шва,по предлагаемому способу управления осуществляется следующим образом..

5 После наведения шлаковой ванны 2 в сварочном зазоре между накладками 3 начинает плавиться электродная проволока 1 и образуется сварной шов. При достижении уровнем металлической ванны 5 датчика уровня 6 последний через привод перемещения формирующей накладки 7 и редуктор 8 начинает перемещать накладку 3 по уровню металлической ванны 5. Блок измерения скорости перемещения накладки 9 получает через редуктор 8 информацию о реальной скорости перемещения накладки 3 по уровню металла 5 и через блок коэффициента пропорциональн сти 10 воздействует на блок задания скорости дозации 11, который посредством дозатора 12 осуществляет подачу дополнительных мате риалов в шлаковую ванну со скоростью пропорциональной реальной скорости наплабления сварного шва в любой момент времени сварки. В принципе возможно использовать предлагаемый способ управления дрзир ванием присадочных материалов в уста новках ЭШС с неподвижными относитель но сварного шва формирующими накладками. Для этого необходимо связять скорость дозирования материалов,служащих для метаг1лургической обработки металла шва, со скоростью перемещения электродной проволоки, если она подается регулятрром тока или сопротивления. Однако точность определения скорости образования сварного шва по скорости подачи электродной проволоки гораздо хуже, чем по уровн жидкого.металла, в связи с чем такое использование предлагаемого способа управления менее эффективно. Предлагаемый способ управления до зированием дополнительных материалов при ЭШС крупногабаритных сечения использовали при сварке прямолинейных швов бельгийским аппаратом АРОКС (аналогичным установке А535) Размеры сечения сварного соединения 400x1200 мм. Между кромками свариваемого изделия наводили шлаковую ванну, подавали через мундштуки электродные проволоки 0 3 мм, подводили к шлаковой ванне ток 1 ,5 ка при напряжении 45...«SB. Уровень металла в сварочном зазоре определяли с помощью датчика уровня А14И (Разработка 03 ИЭС им. Е.ОоПатона АН УССР) и перемещали формирующую накладку по уровню металла с помощью ретулятора уровня 051698 (03 ИЭС им.Е.О.Патона АН УССР). В качестве датчика скорости перемещения накладки использовали сельсин-датчик, установленный на валу двигателя перемещения накладки, а сигнал на управление скоростью дозирования формировали., с помощью сельсина-приемника, на валу которого устанавливали ферромагнитные лепестки, входящие в зазор бесконтактного путевого включателя типа БВК-24. Импульсы с выхода использовали для управления прецизионным автоматическим весовым дозатором типа 836 сб-1771 с единичным набором веса дозы 5 г. В качестве дополнительного материала приняли измельченный FeAl. Исследование химических.анализов сварных соединений, выполненных с известным способом управления дозированием и с применением предлагаемого способа управления дозированием, показало несомненное преимущество последнего перед известным. Предлагаемый способ управления дозированием материалов, служащих для металлургической обработки металла сварного шва с обратной связью по реальной скорости образования сварного шба, позволил обеспечить постоянные условия рафинирования металла сварного шва, достичь равномерности химического состава шва как по его высоте, так и по сечению,повысить качество металла сварного соединения. Ожидаемый экономический эффект от использования заявляемого изобретения на единицу продукции составит приблизительно % от себестоимости металла сварного шва. Формула изобретения 1. Способ управления дотированием материалов при электрошлаковой сварке, по которому подают присадочные материалы из дозаторов на зеркало шлаковой ванны, формируют сигнал управления скоростью подачи материалов, служащих для металлургической обработки сварочной ванны, и изменяют эту скорость в соответствии с сигналом управления, отличающийся тем, что, с целью пОвьшюния качества сварного соединения путем обеспечения постоянства химического состава сварного шва по высоте и сечению, в качестве сигнала управления скоростью подачи присадочных материалов выбирают скорость образования сварного шва, причем с увеличением указанной скорости пропорционально ей увеличивают скорость подачи материалов, слу хащих для металлургической обработки- сварочной ванны, а при уменьшенииуказанной скорости пропорционально ей уменьшают скорость подачи этих материалов на зеркало шлаковой ванны. Источники информации, принятые DO внимание при экспертизе 1. Электрошлаковые печи, под ред, Б.Е.Патона и Б.И.Медовара, Киев, Наукова думка, 1976, с.2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1980 |

|

SU927454A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ электрошлаковой сварки | 1981 |

|

SU984775A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU929367A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU753572A1 |

Авторы

Даты

1982-04-07—Публикация

1980-07-30—Подача