СП ISD

4i

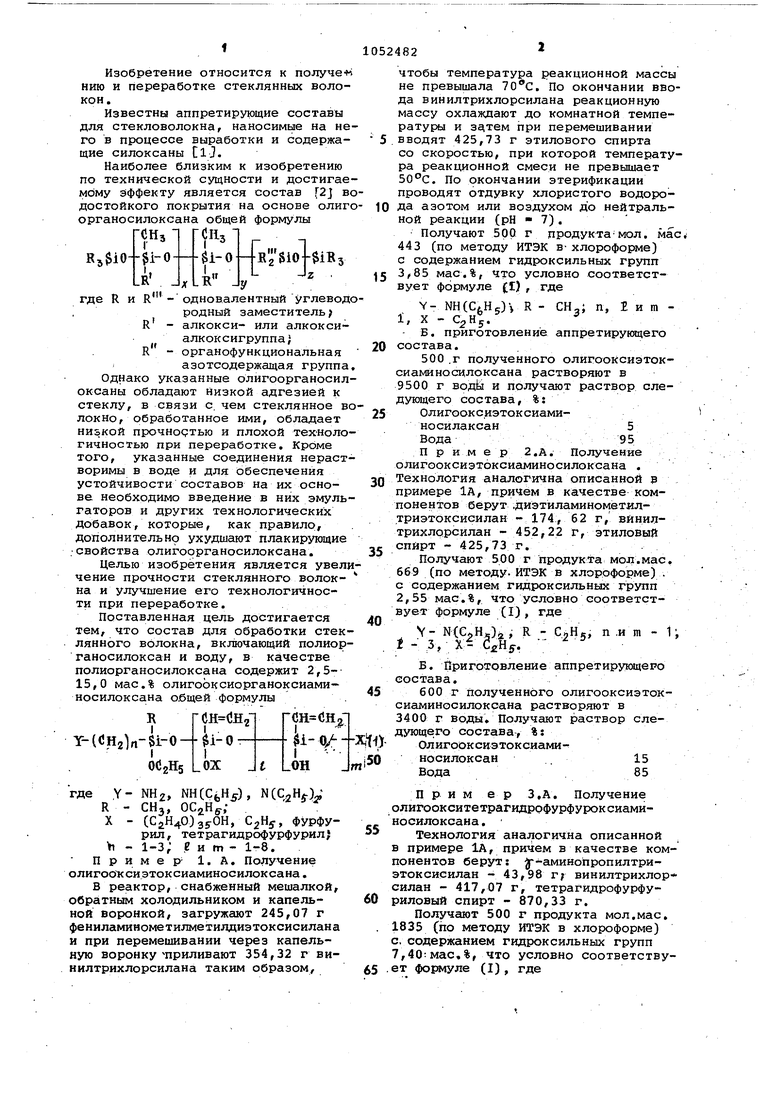

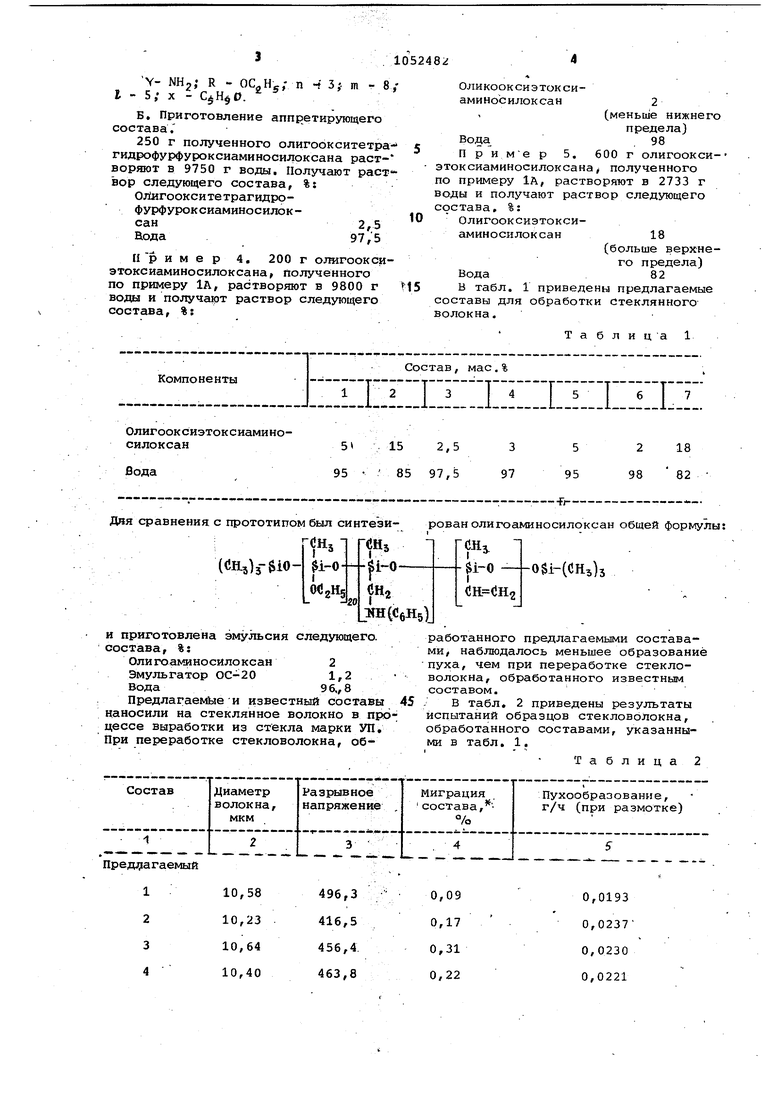

оо tc Изобретение относится к получе нию и переработке стеклянных воло кон. Известны аппретирующие составы для стекловолокна, наносимые на н го в процессе выработки и содержа щие силоксаны ClJ. Наиболее близким к изобретению по технической сущности и достига мому эффекту является состав Г2 достойкого покрытия на основе оли органосилоксана общей формулы где R и R - одновалентный углево родный заместитель; R - алкокси- или алкокси алкоксигруппаi R - органофункциональная азотсодержащая групп Однако указанные олигоорганоси оксаны обладают Низкой адгезией к стеклу, в связи с. чем стеклянное локно, обработанное ими, обладает низкой прочностью и плохой техноло гичностью при переработке. Кроме того, указанные соединения нераст воримы в воде и для Обеспечения устойчивости составов на их основе необходимо введение в них эмуль гаторов и других технологических добавок, которые, как правилр, дополнительно ухудшают плакирующие ;свойства олигоорганосилоксана. Целью изобретения является увел чение прочности стеклянного волокна и улучшение его технологичности при переработке. Поставленная цель достигается тем, что состав для обработки стек лянного всэлокна, включающий полиор ганосилоксан и воду, в качестве полиорганосилоксана содержит 2,5-15,0 мас.% олигооксиорганоксиаминосилоксана общей формулы R Y-((JH2)n-Si-0где ,Y- NH2, NHCCfeHj), NCCjHj) R - CH, OCaHg.; X - (СгН40)зуОН, , ФУРФУрил, тетрагидрофурфурил) i - 1-3; Кит- 1-8. Пример- 1. A. Получение олигоокси.этоксиаминосилоксана. В реактор, снабженный мешалкой, обратным холодильником и капельной воронкой, загружают 245,07 г фениламинометилметилдиэтоксисилана и при перемешивании через капельную воронку приливают 354,32 г винилтрихлорсилана таким образом. чтобы температура реакционной массы не превышала . По окончании ввода винилтрихлорсилана реакционную массу охлаждают до комнатной температуры и здтем при перемешивании вводят 425,73 г этилового спирта со скоростью, при которой температура реакционной смеси не превышает . По окончании этерификации проводят отдувку хлористого водорода азотом или воздухом до нейтральной реакции (рН 7). Получают 500 г продукта-мол. мае,443 (по методу ИТЭК в-хлороформе) с содержанием гидроксильннх групп 3,85 мас.%, что условно соответствует формуле fl), где У- NH()v R - СН. 1, X - С Ну. - Б. приготовление аппретирующего состава. 500 .г полученного олигооксиэтоксиаминосилоксана растворяют в 9500 г води и получают раствор следующего состава, %: Олигооксиэтоксиаминосилаксан5Вода95 Пример 2.А. Получение олигооксиэтоксиаминосилоксана . Технология аналогична описанной в примере IA, причем в качестве компонентов берут .диэтиламинометилтриэтоксисилан - 174, 62 г, вйнилтрихлорсилан - 452,22 г, этиловый спирт - 425,73 г. Получают 500 г продукта мод.мае. 669 (по методу. ИТЭК в хлороформе) . с содержанием гидроксильных групп 2,55 мае.%, что условно соответствует формуле (1), где V- N(e,,Hb)i, R - С.зНч, п .и m - 1; А f V / LI i - О, Л- . Б. Приготовление аппретирующего состава. 600 г полученного олигооксиэтоксиаминосилоксана растворяют в 3400 г воды. Получают раствор следующего состава, %: Олигоок сиэтоксиаминосилоксан15Вода. 85 Прим ер 3,А. Получение лигоокситетрагидррфурфуроксиаминосилоксана. Технология аналогична описанной примере 1А, причем в качестве комонентов берут: -аминопропилтриэтоксисилан - 43,98 г; винилтрихлор илан - 417,07 г, тетраГидрофурфуиловый спирт - 870,33 г. Получают 500 г продукта мол.мае. 835 (по методу ИТЭК в хлороформе) . содержанием гидроксильных групп 7,40: мае,%, что условно соответствут формуле (I), где Y- NHj, R - n -t 3; m - 8 I - 5; X - . Б, Приготовление аппретирующего состава. 250 г полученного олигоокситетра гидрофурфуроксиаминосилоксана растворяют в 9750 г воды. Получают раст вор следующего состава, %: Ол(игоокситатрагидрофурфуроксиаминосилоксан2,5 аода97,5 II р и м е р 4. 200 г отшгоокси этоксиаминосилоксана, полученного по примеру IA, растворяют в 9800 г воды и получа1рт раствор следующего состава, %: Оликооксиэтоксиаминосилоксан2 (меньше нижнего предела) Вода98 Пример 5. 600 г олигооксиксиаминосилоксана, полученного примеру IA, растворятот в 2733 г ы и получают раствор следующего тава, %: Олигооксиэтоксиаминоснлоксан18 (больше верхнего предела) Вода82 В табл. Г приведены предлагаемые тавы для обработки стеклянного окна. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аппретированных стеклянных волокон и полимерный композиционный материал | 2022 |

|

RU2798234C1 |

| Способ получения аппретированных стекловолокон и полимерный композит | 2022 |

|

RU2798034C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиции | 2022 |

|

RU2793764C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиты на их основе | 2022 |

|

RU2793857C1 |

| Стеклонаполненные композиции на основе полифениленсульфида и способ их получения | 2021 |

|

RU2770094C1 |

| Способ получения аппретированных стеклянных волокон и полимерная композиция на их основе | 2023 |

|

RU2811047C1 |

| Способ получения аппретированных стеклянных волокон и полиэфиримидно-стекловолоконный композит | 2022 |

|

RU2802448C1 |

| Способ получения аппретированных стекловолокон и полиэфиримидные композиции | 2022 |

|

RU2793880C1 |

| Полифениленсульфидные композиции с аппретированными стекловолокнами и способ их получения | 2021 |

|

RU2770097C1 |

| Армированные стекловолокнами полифениленсульфидные композиционные материалы и способ их получения | 2021 |

|

RU2767546C1 |

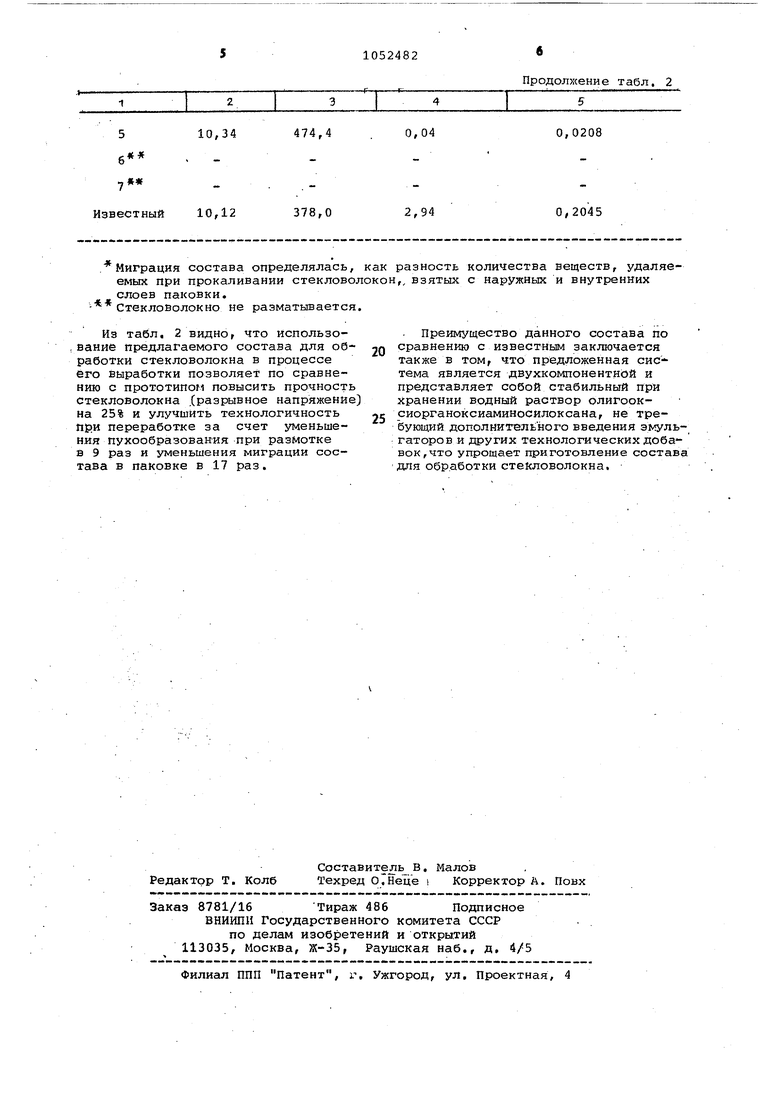

СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА, Включающий пояиорганосилоксан и воду, о т л ич а и и с я тем, что, с целью увеличения прочности волокна и улуч шения его технологичности, в качестве полиорганосилоксана состав содержит 2,5-15,0 мас.% олигооксиорганоксиаминосилоксана общей формулы f R f-{CH2)rt-$i-o-4$L-o I OCgHg Lox где у- NHj NH(CfcH5), N(C2Htk R - CHg, OC2H/; X - (, CjHj, ФУРФУРИЛ, тетрагидрофурфурил, и -. 1цгЗ; f и Гя - 1-8.. р -.. - ,«g

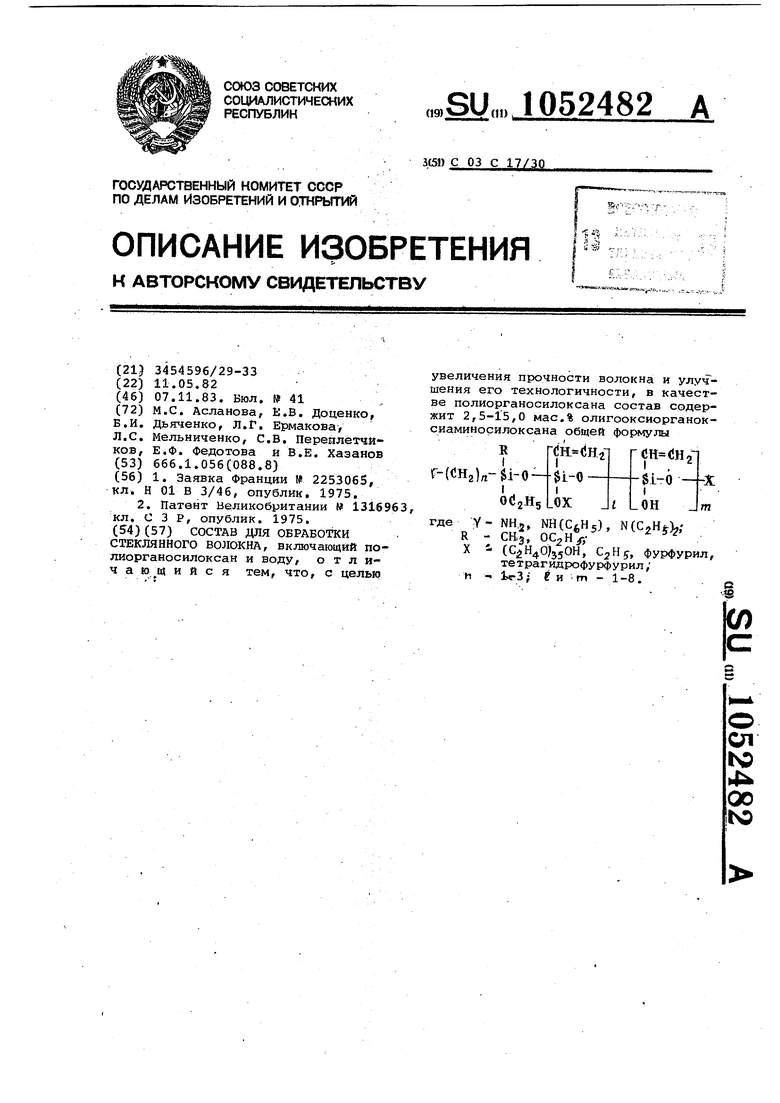

и приготовлена эмульсия следующего, состава, %:

Олигоаминосилоксан 2 Эмульгатор ОС-2О 1,2 вода96,, 8

Предлагаемое и известный составы 45 наносили на стеклянное волокно в процессе выработки из стекла марки УП, При переработке стекловолокна, обработанного предлагаемыми составами, наблюдалось меньшее образование пуха, чем при переработке стекловолокна, обработанного известным составом.

В табл. 2 приведены результаты испытаний образцов стекловолокна, обработанного составами, указанными в табл. 1.

Таблица 2

474,4

10,34

10,12

378,0 Миграция состава определялась, как разность емых при прокаливании стекловолокон,, взятых слоев паковки. Стекловолокно не разматывается.

Из табл. 2 видно, что использо,ванне предлагаемого состава для обработки стекловолокна в процессе его выработки позволяет по сравнению с прототипом повысить прочность стекловолокна .(разрывное напряжение на 25% и улучшить технологичность ПИИ переработке за счет уменьшения пухообразования при размотке в 9 раз и уменьшения миграции состава в паковке в 17 раз.

Продолжение табл. 2

0,04

0,0208

2,94

0,2045

Преимущество данного состава по сравнению с известным заключается также в том, что предложенная система является двухкомпонентной и представляет собой стабильный при хранении водный раствор олигооксиорганоксиаминосилоксана, не требующий дополнительного введения эмульгаторов и других технологических добавок, что упрошает приготовление состава для обработки стекловолокна. количества веществ, удаляес наружных и внутренних

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ДЛИННОЙ ТРУБЫ | 2003 |

|

RU2253065C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разгрузки сыпучих грузов из крытых вагонов | 1986 |

|

SU1316963A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-11-07—Публикация

1982-05-11—Подача