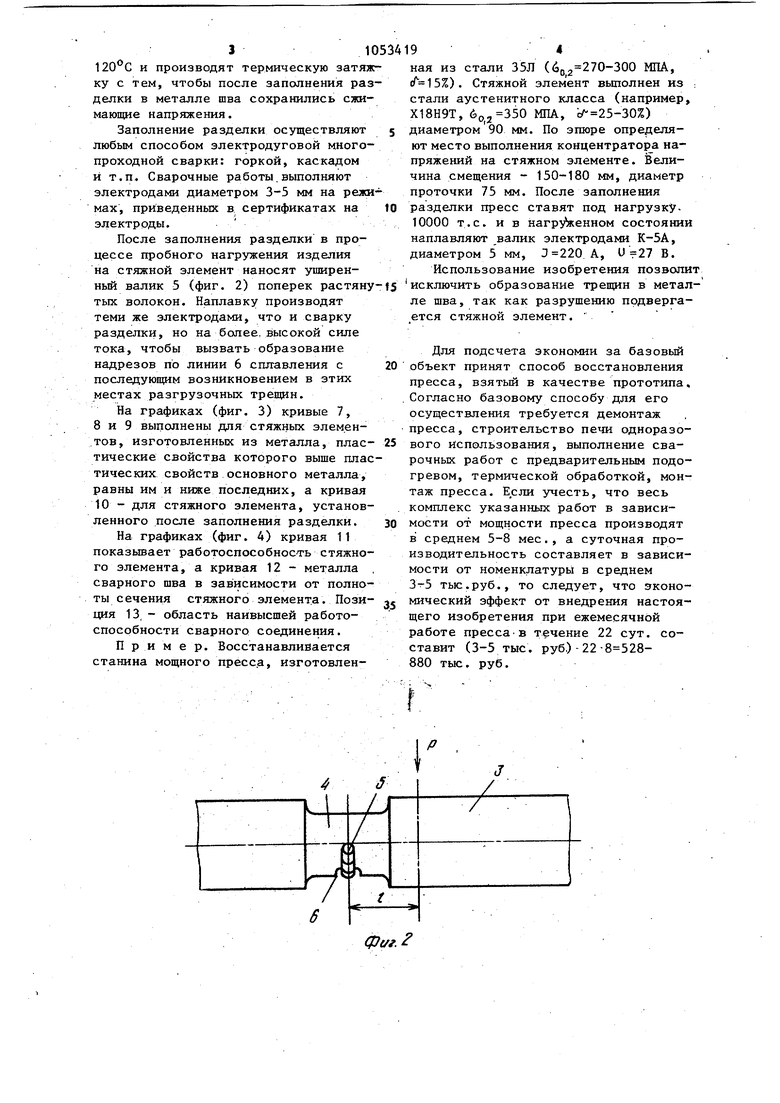

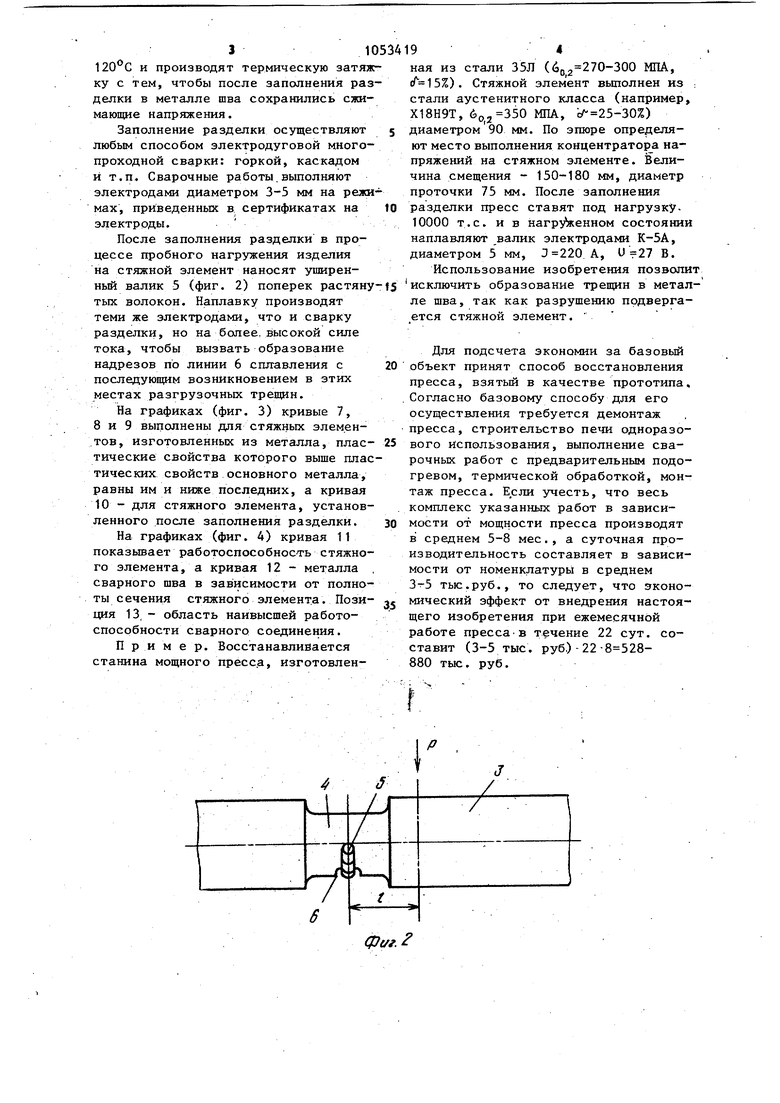

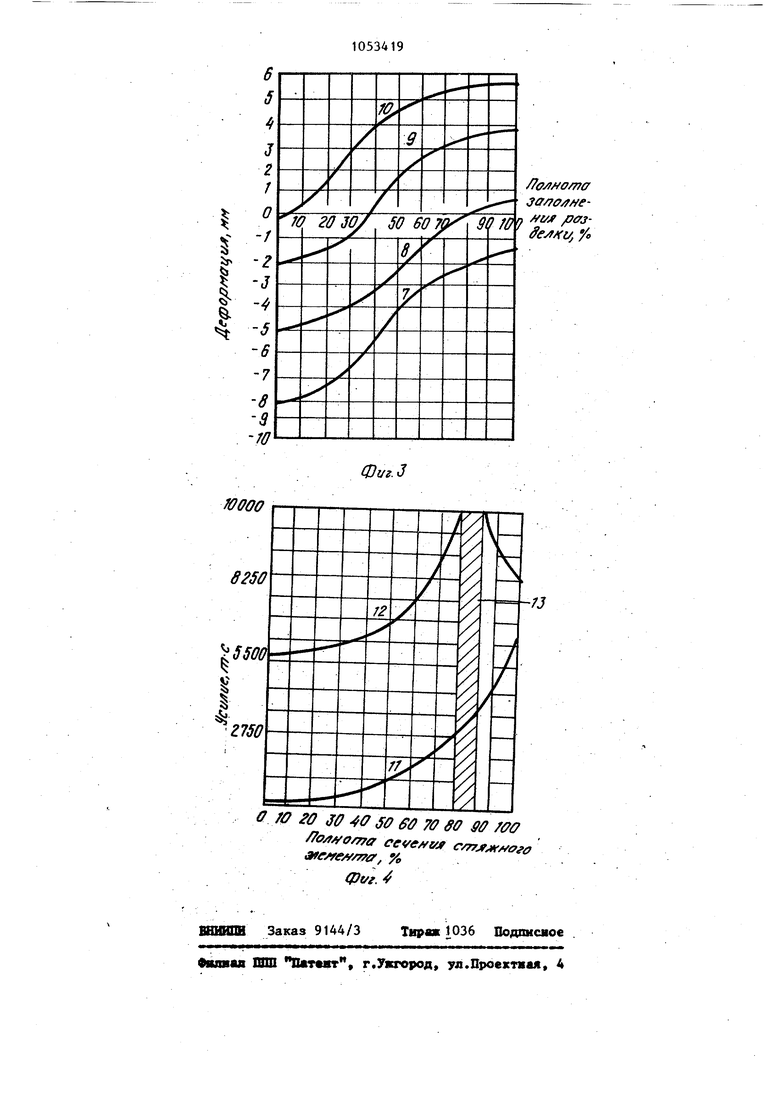

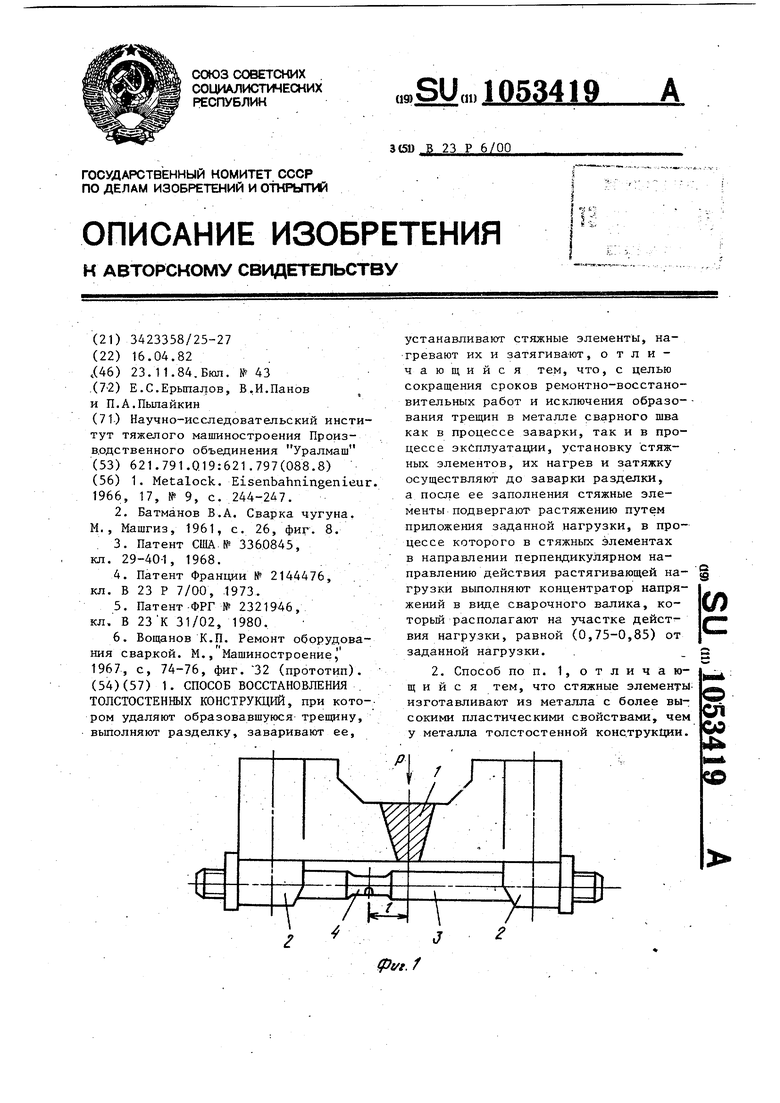

(pl/t.f 1 Изобретение относится к сварке металла большой толщины и может быт использовано при ремонтно-восстановительных работах, разрушенных в пр цессе эксплуатации металлоконструкций и узлов тяжелого машиностроения ;например станин прокатных станов, станин и архитравов мощных прессов и др. ,. Известны различные способы воестановления работоспособности вьшедших из строя изделий. Среди них име ются способы, когда образовавшуюся трещийу не удаляют, а работоспособность конструкции обеспечивается за счет установки поперек трещины анкеров или ригелей tO либо анкеры устанавливают под углом 2. Известно также применение для этих целей накладок 3 и 4 J. Недостатком указанных способов является то, что они предназначены длясварки чугунных изделий небольшой толщины. Известен способ восстановления, когда усиливающие элементы в виде накладок, ребер жесткости устанавливаются после вьшолнения сварочных работ 5 J. Недостаток указанного способа заключается в создании жесткого контура, который в ряде случаев вызывает образование новых трещин. . Наиболее близким к данному изобре тению является известный Способ восстановления толстостенных конструкций, при котором удаляют образовавшуюся трещину, выполняют разделку, заваривают ее, устанавливают стяжные элементы, нагревают их и затягивают б J. К недостаткам этого способа относятся необходимость проведения демон тажа пресса; необходимость построй ки специальной нагревательной печи одноразового использования; высокий общий предварительный подогрев (до температуры ) и большие энергетические затраты на его осуществление; кроме того, излучаемое от изделия тепло резко снижает производительность труда сварщиков; необходимость выполнения неоднократных термических обработок для смятия напряжений и восстановления пяастичности металла сварного соединения. Цель изобретения - сокращение сро ков ремонтно-восстановительньос работ и исключение образования трещин в металле сварного шва как в процессе 92 заварки, так и в процессе эксплуатации. Для достижения поставленной цели в способе восстановления толстостенньрс конструкций, при котором удаляют образовавшуюся трещину, вьшолняют разделку, заваривают ее, устанавливают стяжные элементы, нагревают их и затягивают, установку стяжных элементов, их нагрев и затяжку осуществляют до заварки разделки, а после ее заполнения стяжные элементы подвергают растяжению путем приложения заданной нагрузки, в процессе которого в стяжных элементах в направлении перпендикулярном направлению действия растягивающей нагрузки выполняют концентратор напряжений в виде сварочного валика, который располагают на участке действия нагрузки, равной (0,75-0,85) от заданной нагрузки. Кроме того, стяжные элементы изготавливают из металла с более высокими пластическими свойствами, чем у металла толстостенной конструкции. На фиг. 1 показана схема осуществления способа; на фиг. 2 - утоненная часть стяжного элемента; на фиг. 3 - графики зависимости деформации металла сварного соединения от полноты заполнения разделки для стяжных элементов с различными- пластическими свойствами; на фиг. 4 графики изменения работоспособности сварного соединения и стяжного элемента в зависимости от величины сечения стяжного элемента. , Способ осуществляется следующим образом. Производят удаление образовавшейся трещины, для чего выполняют ее разделку 1 газокислородным пламенем. К нижней плоскости станины приваривают кронштейны 2, в которые устанавливают стяжной элемент 3 (фиг. 1). По эпюре определяют величину Р смещение от места приложения максимальной растягивающей нагрузки Р до нагрузки, равной 75-85% от максимальной, В этом месте в стяжном элементе выполняня проточку 4 длиной 150200 мм и диаметром, меньшим диаметра стяжнбго элемента на 10-15%, это гарантирует местное перераспределение напряжений и их концентрацию именно в этом месте. После установки стяжных элементов их нагревают до 110120 с и производят термическую затя ку с тем, чтобы после заполнения ра делки в металле шва сохранились сжи мающие напряжения. Заполнение разделки осуществляют любым способом злектродуговой много проходной сварки: горкой, каскадом и т.п. Сварочные работы,выполняют электродами диаметром 3-5 мм на реж мах, приведенных в сертификатах на электроды. После заполнения разделки в процессе пробного нагружения изделия на стяжной элемент наносят уширенный валик 5 (фиг. 2) поперек растян тых волокон. Наплавку производят теми же электродами, что и сварку разделки, но на более, высокой силе тока, чтобы вызвать образование надрезов по линии 6 сплавления с последующим возникновением в этих местах разгрузочных трещин. На графиках (фиг. 3) кривые 7, 8 и 9 выполнены для стяжных элем.ен.тов, изготовленных из металла, плас тические свойства которого выше пла тических свойств основного металла, равны им и ниже последних, а кривая 10 - для стяжного элемента, установленного после заполнения разделки. На графиках (фиг. 4) кривая 11 показьшает работоспособность стяжного элемента, а кривая 12 - металла сварного шва в зависимости от полноты сечения стяжного элемента. Позиция 13.- область наивысшей работоспособности сварного соединения. Пример. Восстанавливается станина мощного пресс.а, изготовлен194ная из стали 35Л (6о2 270-300 МПА, ). Стяжной элемент вьтолнен из : стали аустенитного класса (например, Х18Н9Т, МПА, i/ 25-30%) диаметром 90 мм. По эпюре определяют место выполнения концентратора напряжений на стяжном элементе. Величина смещения - 150-180 мм, диаметр проточки 75 мм. После заполнения разделки пресс ставят под нагрузку. 10000 т.е. и в нагруженном состоянии наплавляют валик электродами К-ЗА, диаметром 5 мм, А, В. Использование изобретения позволит исключить образование трещин в металле шва, так как разрушению прдверга ется стяжной элемент. Для подсчета экономии за базовый объект принят способ восстановления пресса, взятый в качестве прототипа. Согласно базовому способу для его осуществления требуется демонтаж пресса, строительство печи одноразового использования, выполнение сварочных работ с предварительным подогревом, термической обработкой, монтаж пресса. Если учесть, что весь комплекс указанных работ в зависимости от мощности пресса производят в среднем 5-8 мес., а суточная производительность составляет в зависимости от номенклатуры в среднем 3-5 тыс.руб., то следует, что экономический эффект от внедрения настоящего изобретения при ежемесячной работе пресса в течение 22 сут. составит (3-5 тыс. руб)- 22-8 528880 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ, ПРЕИМУЩЕСТВЕННО ТРЕЩИН, В ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ДЕТАЛЯХ | 2006 |

|

RU2368481C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2378098C1 |

| Способ ремонта трещин | 1988 |

|

SU1593876A1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1988 |

|

RU2103128C1 |

| СПОСОБ РЕМОНТА ЧАШИ ШЛАКОВОЗА | 2010 |

|

RU2438847C1 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ . ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ, при кото-, ром удаляют образовавшуюся трещину, вьшолняют разделку, заваривают ее. устанавливают стяжные элементы, нагревают их и затягивают, отличающийся тем, что, с целью сокращения сроков ремонтно-восстановительных работ и исключения образе- вания трещин в металле сварного шва как в процессе заварки, так и в процессе эксплуатации, установку стяжных элементов, их нагрев и затяжку осуществляют до заварки разделки, а после ее заполнения стяжные элементы подвергают растяжению путем приложения заданной нагрузки, в процессе которого в стяжных элементах в направлении перпендикулярном направлению действия растягивающей нагрузки выполняют концентратор напрясл жений в виде сварочного валика, который располагают на участке действия нагрузки, равной

/ O/ /fO/nff

3ff/7O/fffen t/Jf JOffJ e t/j /o

Авторы

Даты

1984-11-23—Публикация

1982-04-16—Подача