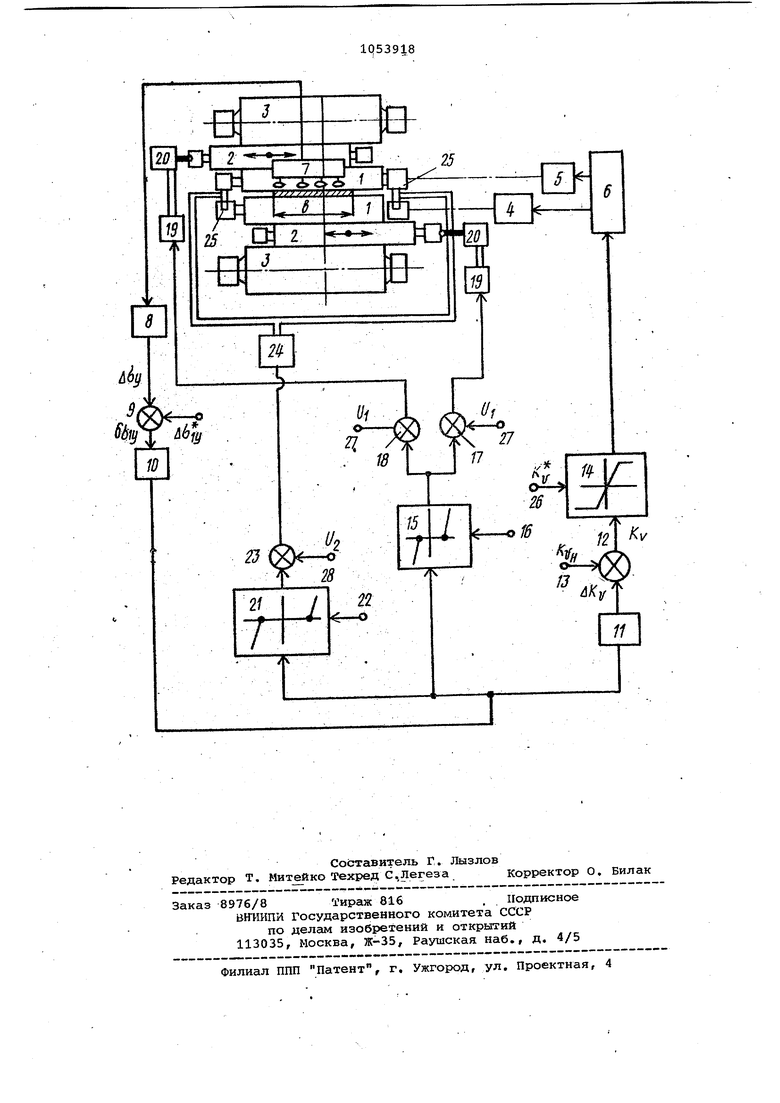

Изобретение относится к автоматизации производственных процессов в металлургической прстслишенности, в частности в прЬкатном производстве. Известно устройство, которое содержит канал регулирования формы полосы от установленной за клетью системы измерения удельных натяжений по ширине полосы, выход которой через систему промежуточных блоков соеди йен с электрогидропреобразователем,из енягацим давление масла в гидроцилинд pax противоизгиба валков. При различии удельных натяжений по ширине, полосы за клетью в системе измерения удельных натяжений появляется сигнал пропорциональный иХ разности по ширине полосы. Который, усиливаясь в усилителе небаланса, посредством гидропреобразователя преобразуется в сигнал, пропорциональный давлению масла в гидросистеме, что приводит в действие плунжеры гидроцилиндров изгибающих рабочие валки таким образом, что происходит уменьшение разности удельных натяжений по ширине полосы за клетью Y . Недостатком известного устройства является то, что сопротивление движе нию плунжеров в гидроцилиндрах и наличие уплотнений снижают быстродействие и качество регулирования формы полосы за клетью. Известна систёмЖрёгулирования формы полосы йа гаестивалковом стане, которая включает гидроцилиндры, пере мещающие промежуточные валки в осевом направлении ,электрогидропреобра- зователи,гидросистему, операционный блок а также канал автоматического регулирования от установленной за клетью системы измерения удельных натяжений по ширине полосы. Недостаток системы - инерционност в гидравлической системе перемещения промежуточных валков в осевом направ лении, которая снижает быстродействие регулирования формы полосы. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, позволяющее регулировать форму полосы в nonepeiHOM сечении с помощью принудительного гидравлического изгиба рабочих валков путем перемещения промежуточных валков в осевом направлении, путем изменения давления металла на валки. Устройство содержит KaHaVi регулй- рования от установленной за клетью системы измерения удельных натяжений по иирине полосы, выход которой через узел усиления небаланса соединен с входом электрогидропреобразовдтелей выход которых соединен с входом гияро- цилиндров, изгибамцихрабочие валки и гидроцилиндров, смещающих промежуточные валки э осевсян направлении . Устройство не достаточно обеспечивает точное и эффективное регулирование формы полосы, так как имеет замедленное быстродействие, обусловленное использованием в качестве регулирующего органа гидросистем с гидроцилиндрами. Кроме трго, изгиб рабочих валков приводит к повышенным нагрузкам на подшипники ,,а осевое перемещение промежуточных валков приводит кповышенным контактным давлениям в результате уменьшения длины контакта. Целью изобретения является повышение качества полосы. Поставленная цель достигается тем, что устройство для автоматического регулирования формы полосы на стане, содержащее гидроцилиндры для изгиба рабочих валков и гидроцилиндры для смещения промежуточных валков в осеJBOM направлении, электрогидропреобра-. зователи, задатчики усилий в гидроци.линдрах, узел вычитания, усилитель небаланса, четыре узла суммирования, преобразователь, установленную за клетью систему измерения удельных натяжений по ширине полосы, выход которой через преобразователь и узел вычитания соединен с усилителем небаланса, дополнительно содержит сисгтему регулирования рассогласования скоростей рабочих валков, задатчик допустимого рассогла сования скоростей рабочих валков, ограничительный блок, задатчик номинального рассогласования скоростей рабочих валков, два задатчика зоны нечувствительности, два блока зоны нечувствительности, усилитель , вход которого соединен с. вы.ходом усилителя небаланса, а выход C первым входом первого узла суммирования, второй вход которогосоединен с выходом задатчика номинального рассогласования скоростей рабочих валков, а выход соединен с входо1 1 ограничительного блока, второй вход которого соединен с выходом задатчика допустимого рассогласования скоростей рабочих валков, а выход соединенс входом системы рассогласования скоростей рабочих валков, первый вход первого блока зоны нечувствительности соединен с выходом усилителя небаланса, а второй вход соединен с выходом первого задатчика зоны нечувствительности, выход первого блока зоны нечувствительности соединен с первым входом второго узла суммирования, второй вход которого соединен с выходом задатчика усилителя гидроцилиндра осевого перемещения нижнего промежуточного валка, а выход соединен с входом электрогидропреобразователя гидроцилиндра переещения нижнего промежуточного валка, выход первого блока зоны нечувствительности соединен с первым входом Третьего узла суммирования, второй вход которого соединен с выходом задатчика усилия гидроцилиндра осевого перемеадия верхнего промежуточного ;валка, а выход соединен с входом электрогидропреобразователя гидрО1дилиндра перемещения верхнего промежуточного валка, первый вход второго блока зоны нечувствительности соединен с выходом усилителя небаланса, второй вход которого соединен с выходом второго задатчика зоны нечувст вительности, выход второго блока зон нечувствительности соединен с .входом четвертого узла суммирования, 1второй вход которого соединен с вы ходе задатчика усилия гидроцилиндра номинального изгиба рабочих валков, а выход соединен с входом электрогид ропреобразователя гидроцилиндров идгиба рабочих . валков,. Такое построение каналов ретулирб вания позволяет регулиро вать форму полосы с прмощью противоизгиба рабочих валков, изменения положения промежуточных валков в осевом направле НИИ и рассогласования окружных скоростей рабочих валков.; При небольшой величине разности ; удельных натяжений по ширине пойосы регулирование формы полосы на шестивалковом стане осуществляется с помощью рассогласования окружных скоростей рабочих валков, этот канал . регулирования формы гГолосы обладает/ большим быстродействием, чем гидрЬизгиб рабочих валков и смещение промежуточных.валков вдоль их оси, и снижает нагрузку, на подшипники ивалки. При увеличении разности удель 1ных натяжений по ширине полосы регу|лирование формы листа осуществляется J9 помощью рассогласования скоростей Рабочих валков и смещения промежуточ нь1х валков в ойевом направлении. При большой величине разности удельных натяжений по ширине полосы регулирование ее формы осуществляется с помощью рассогласования скоростей и ги.цроизгиба рабочих валков и путем осевого смещения промежуточных валков. Передвижение промезь уточных валков производится в противоположных направлениях: либо навстречу друг другу, либо друг от друга в разные стрПри изменении ширины полосы промежуточные валки сдвигаются таким образом, чтобы перекрытие бочек равнялось ширине полосы. С еньшением ширины полосы перекрытие уменьшается с увеличением ширины подзосы - увеличивается. Рассогласование скоростей рабочих валков позволяет изменить в очаге деформации протяжность участка с противонаправленными силами- трения. При этом увеличение рассогласования скоростей рабочих валков приводит к увеличению указанной зоны, а уменьшение рассогласования - к уменьшению зоны с противонаправленными силами трения.Регулирование протяженности зоны с противонаправленным действием сил трения вызывает изменение среднего и полного давления прокатки и как следствие, прогиб валков, что сказывается на поперечном профиле и формы полосы. Если при прокатке иЬкаядание плоской формы происходит в виде краевой волнистости, то необходимо увеличить рассогласование скоростей рабочих валков. В этом случае происходит уменьшение давления прокатки и прогиба валков, а следовательно, и дефекта формы полосы в виде краевой волнистости. Если при прокатке полоса имеет форму центральной волнистости, то необходимо уменьшить рассогласование ск-оростей рабочих валков. В этом случае давление прокатки Увеличивается, что ведет к ув.еличенйю прогиба валков и уменьшению дефекта планшетности в виде центральг ной волнистости. Таким образом, в зависимости От дефекта планшетности скорости рабочих валков це есообразно изменять около своего номинального значения. Отногиение номинальных скоростей рабочих валков друг к другу можно охарактеризовать коэффициентом рассогласования скоростей валков. . VBIH где , бок большая и меньшая номина:льная скорое . ти рабочих валков. При изменении скорости только одного рабочего валка коэффициент Ку. рассчитывается по формуле К -к .и V VH V М а при изл1енении скоростей обоих рабочих валков коэффициент рассчитывается следующим образом: «iHtbVfc ; .где iVg , - изменение скоростей i рабочих валков относительно номинального значения. На чертеже представлена блок-схема устройства. Устройство сс держит рабочие 1, промежуточные 2, опорные 3 валки. Рабочие валки 1 приводятся от электрических двигателей 4 и 5, Рассогласование скоростей рабочих валков осуществляется системой б.

Устройство включает систему 7 измерения удельных натяжений по ширине полосы, преобразователь 8, узел вычитания 9, усилитель 10 небаланса, усилитель 11, первый узел 12 суммирования, задатчик 13 номинального рассогласования скоростей рабочих валков/ ограничительный блок 14, первый блок 15 зоны нечувствительности, . первый задатчик 16 зоны нечувствительности, второй узел 17 суммирования, третий узел 18 cyf-iMHpoBaHHH, электрогидропреобразоватеАи 19 гидроцилиндЕЮв 20 перемещения верхнего и нижнего промежуточного валка в осевом направлений, второй регулииемый блок 21 зоны нечувствительности, второй задатчик 22 зоны яечувствятель«ности, четвертый узел 23 суммирования, электрогидропреобразователь 24 гидроцилиндра 25 изгиба рабочих валков, задатчик 26 допустимого рассогласования скоростей рабочих валков, задатчик 27 усилия осевого перемещения в гидроцилиндрах верхнего и нижнего промежуточного валка,.задатчик 28 усилия гидроцйлиндра номинального изгиба рабочих валков.

Иа чертеже обозначены: &Sii{ - сигнал, пропо| цИональный действительному значению разности удельных натяжений по ширине полосы; - Сигнал, пропорциональный заданному значению ра.зностй удельньах натяжений по ширине полосы; - сигнал, пропорциональный разности между дей- ствительным .Дб, и и заданным значе иш Ли,о vh . - сигнал,пропорциональный номинальной величине рассогласования скоростей валков; Л Ку сигчал, пропорциональный.прираиению рассогласования скорости рабочих вал ков; к5 - сигнал., пропорциональный допустимому значению рассогласования скоростей рабочих валков f t/i - сигнал/пропорциональный номинальному положению гидроцилиндров 20, сме1даю щихпромежуточные валки в осевом направлении И 5 - сигнал, пропорци.ональный нс«минальному усилию в гидро цилиндрах 25, изгибающих рабочие вал ки 1.

Устройство работает следующим об )азом.

Сигнал от измерителя 7, пропорциональный действительному значе-i нию разности удельных натяжений по ширине полосы в узле 9, сравнивается с сигналом б пропорциоиальньам заданному значению разности удельных натяжений по ашрине- полосы, сигнал

отклонения усиливается в усилителе 10. С усилителя 10 снимается сигнал, который поступает на вход усилителя 11 и на входы первого и второго блоков 15 и 21 зоны нечувствительности. С выхода усилителя 11 снимается сигнал ЛКу., который .подается напервый вход первого узла 12 суммирования. От задатчика 13 номинальной величины рассогласования скоростей рабочих валков сигнал поступает на второй вход первого суммирования. В узле суммирования 12 сигналы К VH и йКу складываются и результирующий сигнал поступает на вход ограничительного блока 14, где сравнивается с сигналом, поступающим от задатчика 26.

Если результирующий сигнал Ку и AK не превышает допустимого значения К , то с блока 14 снимается сигнал, который поступает Нй вход системы регулирования 6 рассогласова|ния скоростей валков.

В первом блоке 15 зоны нечувствительности сигнал, поступающий из бло1ка 10, сравнивается с сигналом, пропорциональным зоне нечувствитель-1 ности.

Если результирукядий сигнал превышает допустимые значения, то с бло-. ка 15 снимается сигнал, который после второго и третьего узлов 17 и 18 суммирования и двух электрогиДропреобразователей 19 поступает в гидроцилиндры 20, смёщаюксих промежуточные валки в осевом направлении.

Во втором блоке 21 зоны нечувствительности сигнал, поступающий из усилителя 10, сравнивается с сигна-, лом, пропорциональным зоне нечувствительности.

Если результирующий сигн&л превышает допустимое значение, то с блока 21 снимается сигнал, который после четвертого узла 23 суммирования и электрогидропреобразователя 24 поступает в гидроцилиндры 25, изгибающих рабочих валки..г .

В результате в устройстве обеспечи- вается регулирование формы полосы до тех пор,пока величина действительного &d и заданноголх зйачений разностИ| удельных натяжений по ширине полосы за..клетью не сравняются, . ,i

Устройство дополнительно снижает отсортировку листов по плоскостности на 20%, что позволяет при годовом объеме производства 400 тыс. т. получить экономический зффект 5600 р./ в год.

25

U

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования формы полосы на прокатном стане | 1982 |

|

SU1031546A1 |

| Устройство для автоматического регулирования формы полосы при прокатке на станах с индивидуальным приводом валков | 1981 |

|

SU995941A1 |

| Устройство управления гидроизгибом рабочих валков клети кварто | 1974 |

|

SU564016A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для регулирования плоскостности металла при прокатке с натяжением | 1983 |

|

SU1186305A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Устройство для регулирования натяжения проволоки на механизме бандажирования трубопровода | 1986 |

|

SU1406109A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Устройство для регулирования толщины полосы | 1975 |

|

SU749478A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

УС«ГРОЙСТВО ДЛЯ АВТОМАТ№ШСШГО РЕГУЛИРОВАНИЯ ФОРМЫ ПОЛОСЫ НА СТАНЕ, содерзхащее гидроцилиндры для изгиба рабочих валков и гидроцилиндры для смещения, промежуточных валков в осевом направлении, электрогидропреобразователи, задатчики усилий в гидроцилиндрах, узел вычитания, усилитель небаланса, четыре узла суммирования, преобразователь, установлент ную за клетью систему измерения удельных по ширине полосы, выход которой через преобразователь и узел вычитания соединен с усилителем небаланса, от л ич аюадее- с я тем, что, с целью повышения ка- чества полосы, оно дополнительно содержит систему регулирования рассог- ласования скоростей рабочих валков, |задатчик допустимого рассогласования скоростей рабочих валков, ограничительный блок, задатчик номинального ;рассогласования скоростей рабочих валков, два задатчика зоны нечувствительности, два блока зоны нечувствительности, усилитель, вход которого |соединен с выходом усилителя нёба анjca, а выход - с первым входом первого узла . суммирования, второй вход которого соединён с выходом задатчика номинального рассогласования скоростей рабочих валков, а выход соединен с входом ограничительного блока, второй вход которого соединен с выходом задатчнка допустимого рассогласования скоростей рабочих валков, а выход соединен с входом системы рассогласования скоростей рабочих валков, первый вход первого блока зоны нечувствительности соединен с выходом усилителя Небаланса, а второй вход соединен с выходом первого задатчика зоны нечувствительности, выход первого блока зоны нечувствительности соединен с Первым входом второго узла суммирования, второй вход которого соединен . с выходом задатчика усилия гйдроци(Л линдра осевого перемещения нижнего промежуточного валка,а выход соединен с входом электрогидропреобразователя ;гидроцилиндра перемещения нижнего промежуточного валка, выход первого блока зоны нечувствительности соеди- ; нен с первым входом третьего узла сум- мирования,второй вход которого соединен с выходом задатчика усилия гидроел цилиндра осевого перемещения верхнего :промежуточного валка, а выход соединён с входом электрогидропреобразова:о |теля гидроцилиндра перемещения верх- j jнего промежуточного залка, первый i вход второго блока зоны нечувстви- i эо тельности соединен с выходом усилителя небаланса, второй вход которого | соединен с выходом второго задатчика зоны нечувствительности, выход второго бпока зоны нечувствительности соединен с первым входом четвертого узла суммирования, второй вход которого соединен с выходом задатчика усилия гидроцйлиндра номинального изгиба рабочих валков, а выход со|ёдинен с входом электрогидропреобразователя гидроцилиндров изгиСа рабочих :Валков.

д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического регулирования профиля и формы полосы | |||

| Механическое, оборудование цехов холодной прокатки | |||

| Под ред | |||

| г.Л | |||

| химича, М., Машиностроение, 1972,с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1982-04-23—Подача