значения скорости прокатки, а выход этого делителя является выходом блока задания начального рассогласования.

3. Устройство по П.1, отличающееся тем, что блок регулирования рассогласования содержит задатчик коэффициента пропорциональности, первый умножитель, второй умножитель, суммирующий усилитель и инвертирующий усилитель, соединенные последовательно, причем второй вход первогд умножителя соединен с выходом измерителя распределения удельных натяжений по ширине полосы, а второй вход второго умножителя - с входом блока задания начального рассогласования, при этом к второму входу суммирующего усилителя подключен канал ввода заданного значения скорости прокатки, а выход интвертирующего усилителя является выходом блока регулирования рассогласования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давлений при прокатке сваренных встык полос | 1981 |

|

SU969343A1 |

| Устройство автоматического управления положением нажимного механизма | 1982 |

|

SU1128997A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1977 |

|

SU716659A1 |

| Система автоматического регулирования натяжения и размеров полосы | 1983 |

|

SU1097403A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Устройство для регулирования толщины полосы на прокатном стане | 1991 |

|

SU1794518A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

| Система стабилизации размеров проката | 1984 |

|

SU1186308A1 |

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ МЕТАЛЛА ПРИ ПРОКАТКЕ С НАТЯЖЕНИ М, содержащее систему регулирования привода рабочих валков с регуляторами скорости каждого рабочего валка, узел сравнения нагрузок на валках и регулятор выравнивания нагрузок на валках,задатчики диаметра валков и канал ввода Заданного зйачения скорости прокатки, а также блок регулирования рассогласования, блок задания начального рассогласования и измеритель распределе; НИН удельных натяжений по ширине полосы,о т ли чающееся тем,что, :с целью упрощения конструкции и снижения капитальных затрат, оно дополнительно содержит блок коммутации и иамерители толщины полосы на входе и выходе клети, причем выход блока задания начального рассогласования через первые замыкающие контакты блока коммутации подсоединен к одному входу задатчика диаметра нижнего валка и непосредственно к входу блока регулирования рассогласования, к другим входам которого подсоединены выход измерителя распределения удельных натяжений по ширине полосы и канал ввода заданного значения скорости, а выход блока регулирования рассогласования через вторые замыкающие контакты блока коммутации подсоединен к входу задатчика диаметра верхнего валка, при этом канал ввода заданного значения скорости прокатки через одни размыкающие контакты блока коммутации соединен с указанным входом блока ввода диаметра нижнего валка, через другие размыкающие контакты блока коммутации - с указанным входом заi датчика диаметра верхнего валка, а выход регулятора выравнивания на(Л грузок через третьи размыкающие контакты блока коммутации соединен с входом регулятора скорости вращения верхнего валка, выходы измери- .телей толщины соединены с входами Iблока задания начального рассогла-г сования скоростей вращения валков. о -- 2. Устройство по П.1, отлича00 05 ющееся тем, что блок задания начального рассогласования содержит первый делитель, суммирующий усилиее о ел тель, инвертирующий усилитель и второй делитель, которые соединены последовательно, а также источник регулируемого опорного напряжения, подсоединенный к второму входу суммирующего усилителя, причем один ;вход первого делителя соединен с измерителем толщины полосы, установленным перед прокатной клетью, а другой делительный вход - с измерителем толщины, установленным за прокатной клетью, второй вход второго делителя соединен с каналом ввода заданного

Изобретение относится к автоматизации прокатного производства и предназначено для регулирования плоскостности прокатываемого металла.

Цель изобретения - упрощение конструкции и снижение капитальных затрат.

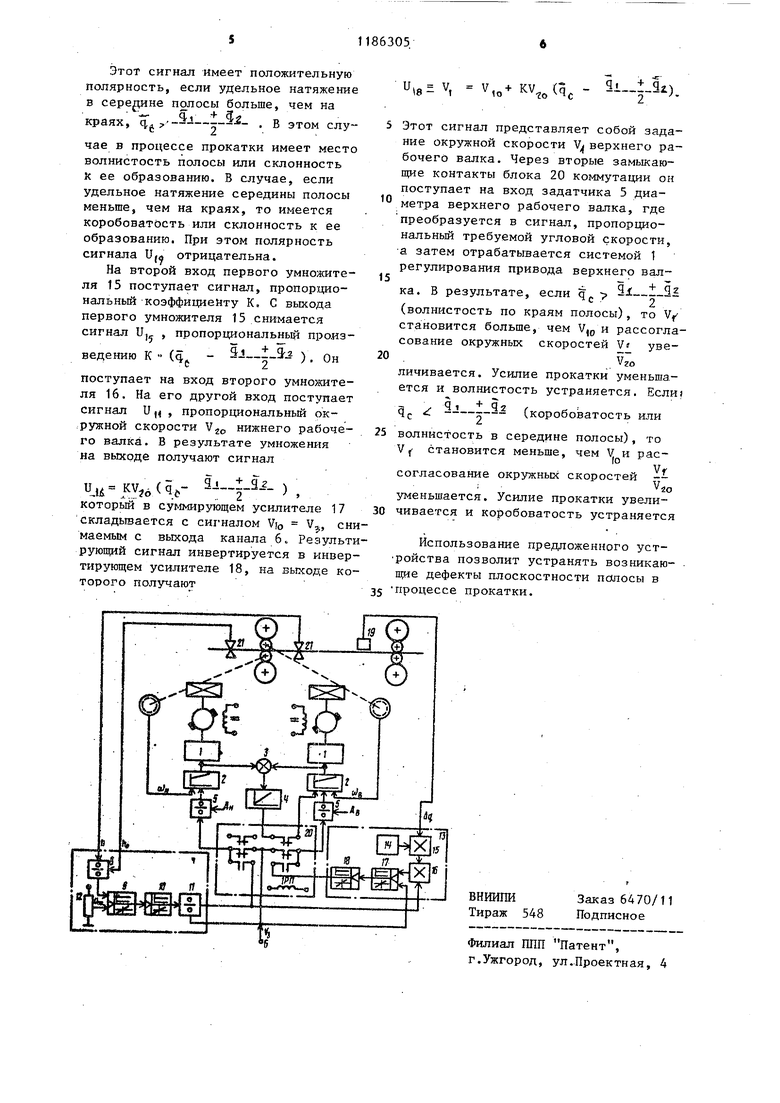

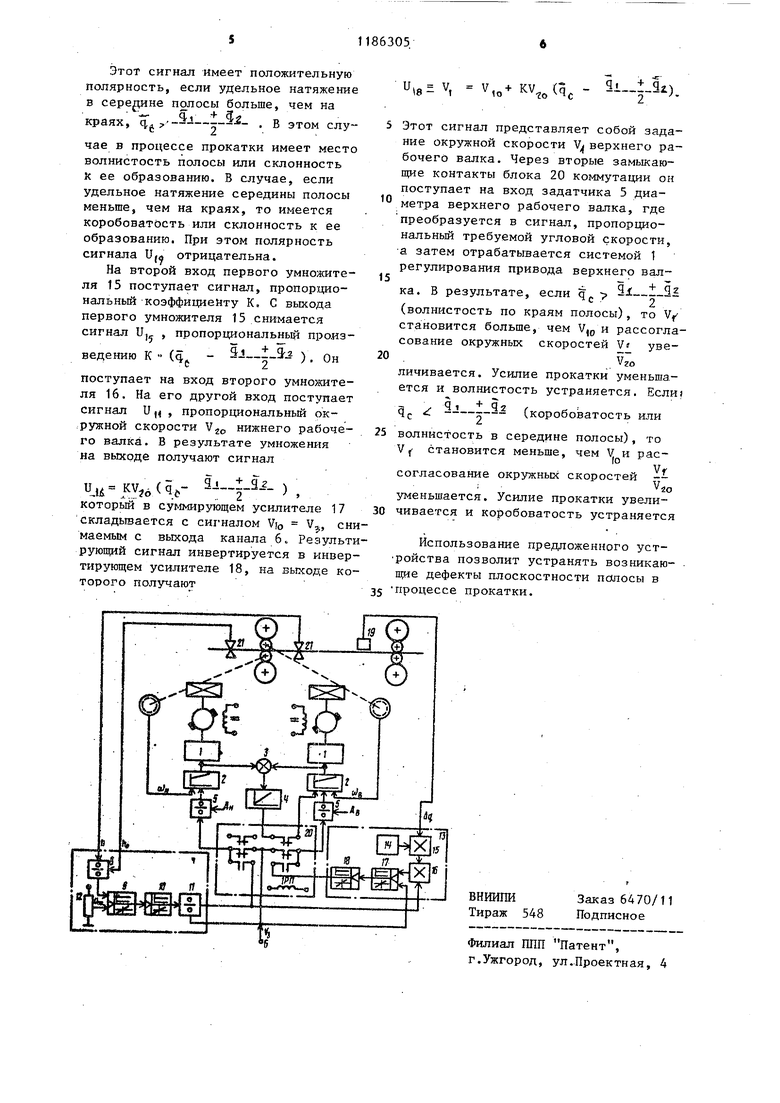

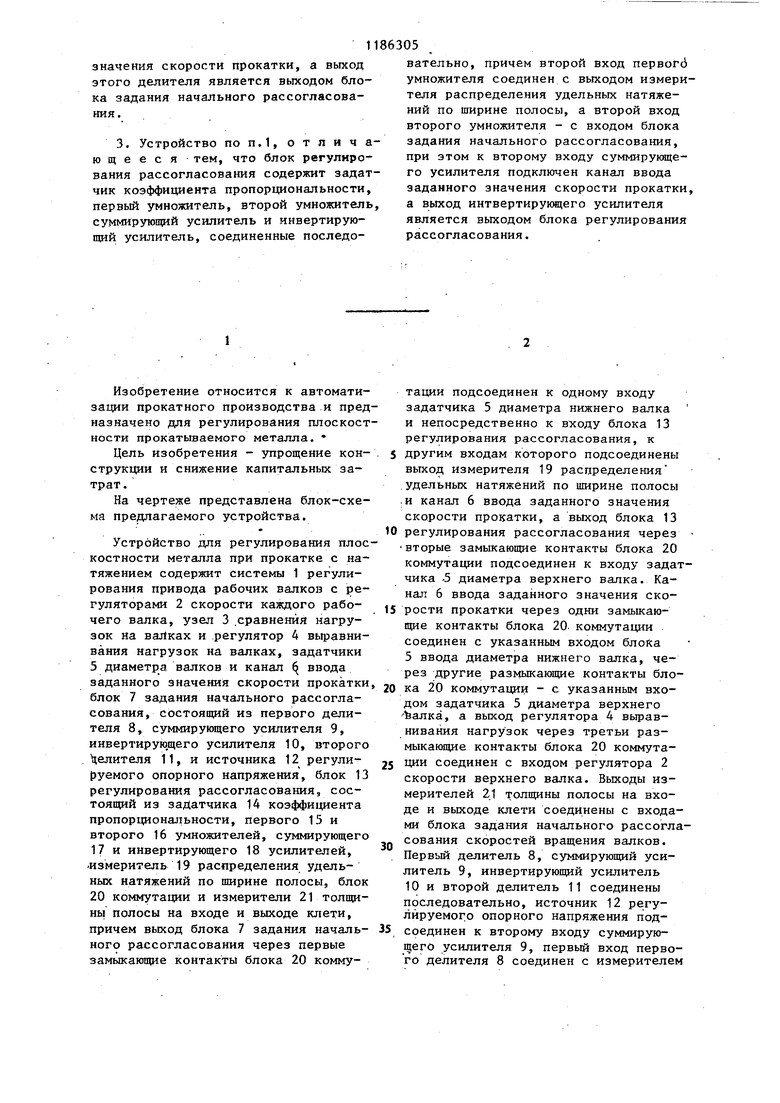

На чертеже представлена блок-схема предлагаемого устройства.

Устройство для регулирования плоскостности металла при прокатке с натяжением содержит системы 1 регулирования привода рабочих валков с регуляторами 2 скорости каждого рабочего валка, узел 3 .сравнения нагрузок на ваЛках и регулятор 4 выравнивания нагрузок на валках, задатчики 5 диаметра валков и канал ввода заданного значения скорости прокатки блок 7 задания начального рассогласования, состоящий из первого делителя 8, суммирующего усилителя 9, инвертирую,щего усилителя 10, второго 1елителя 11, и источника 12 регулируемого опорного напряжения, блок 13 регулирования рассогласования, состоящий из задатчика 14 коэффи1щента пропорционш1ьности, первого 15 и второго 16 умножителей, суммирующего 17 и инвертирующего 18 усилителей, измеритель 19 распределения удельных натяжений по ширине полосы, блок 20 коммутации и измерители 21 толщины полосы на входе и выходе клети, причем выход блока 7 задания начального рассогласования через первые замыкающие контакты блока 20 коммутации подсоединен к одному входу задатчика 5 диаметра нижнего валка и непосредственно к входу блока 13 регулирования рассогласования, к 5 другим входам которого подсоединены выход измерителя 19 распределения ,удельных натяжений по ширине полосы .и канал 6 ввода заданного значения скорости прокатки, а выход блока 13

0 регулирования рассогласования через вторые замыкающие контакты блока 20 коммутации подсоединен к входу задатчика -5 диаметра верхнего валка. Канал 6 ввода заданного значения скорости прокатки через одни замыкающие контакты блока 20 коммутации соединен с указанным входом блока 5 ввода диаметра нижнего валка, через другие размыкающие контакты блока 20 коммутации - с указанным входом задатчика 5 диаметра верхнего , а выход регулятора 4 выравнивания нагрузок через третьи размыкающие контакты блока 20 коммутации соединен с входом регулятора 2 скорости верхнего валка. Выходы измерителей 2.1 толщины полосы на входе и выходе клети соединены с входами блока задания начального рассогла- сования скоростей вращения валков. . Первый делитель 8, суммирующий усилитель 9, инвертируюш 1й усилитель 10 и второй делитель 11 соединены последовательно, источник 12 регулируемого опорного напряжения подсоединен к второму входу суммирующего усилителя 9, первый вход первого делителя 8 соединен с измерителем 31 21 толщины полосы на входе клети, а второй делительный вход - с измерителем 21 толщины на выходе клети, второй вход второго делителя 11 сое динен с каналом 6 ввода заданного значения cKOpofcTH прокатки, а выход второго делителя 11 является выходо блока 7 задания; начального рассог ласования. Задатчик 14 коэффициента .пропорциональности, первьй 15, второй 16 умножители, суммирующий усилитель 17 и инвертирующий усилитель 18 соединены последовательно, второ вход первого умножителя 15 соединен с выходом измерителя 19 распределения удельных натяжений по ширине полосы, а второй вход второго умножителя 16 соединен с входом блока 7 задания начального рассогласования, к второму входу суммирующего усилителя 17 подключен канал 6 ввода заданного значения скорости прокатки, а выход инвертирующего усилителя 18 является выходом блока 13 регулирования рассогласования. Устройство работает следующим образом.. Включение устройства осуществляется вручную оператором или автоматически, путем подачи напряжения питания к обмотке реле 1РП блока 20 коммутации. При этом выходы блоков задания начального рассогласования 7 и регулирован} ; рассогласования 13 первые и вторые замыкающие контакты блока 20 коммутации подключаются к входам задатчиков 5 диаметров соответственно верхнего и нижнего рабочих валков. Одновременно размыкающими контактами блока 20 отключается непосредственная связь канала 6 ввода заданного значения скорости прокатки с входами задатчиков 5, а выход регулятора 4 выравнивания нагрузок на валках отсоединяется от входа регулятора 2 скорости вращения верхнего рабочего валка. В блок 7 задания начального рассогласования на входы первого делителя 8 поступают сигналы hg и h от измерителей 21 толщины полосы на вхо де и на выходе клети. С выхода этого делителя снимается сигнал, пропорцио нальный коэффициенту вытяжки металла в клети поступает первый вход суммирующего усилителя 9 на его второй вход поступает сигнал 5 1. В результате суммирования на выходе получают сигнал 119, -(0,5 -Л + 0,5) -l-i. С выхода 10 снимаетинвертирующего усилителя 0,5, котося сигнал U,Q 0,5. Я + рый пропорционален величине требуемого начального рассогласования 1 + 91 Он поступает на вход 2 второго делителя 11. На его другой вход от канала 6 поступает .сигнал заданного значения скорости V.При установке рассогласования окружную скорость верхнего валка принимают равной заданной скорости прокатки V,o Va. С выхода второго делителя 11 снимается сигнал, цропорциональ ный требуемой скорости т1жнего валка, для установки начального рассогласованияYie. о, 5 X + О, 5 Он подается на вход задатчика 5 диаметра нижнего рабочего валка, где преобразуется в сигнал, пропорциональный требуемой угловой скорости вращения валка, поступает на вход соответствующего регулятора 2, сравнивается с сигналом G)|. фактической угловой скорости и отрабатывается системой 1 регулирования. В результате, окружная скорость нижнего рабочего валка становится равной V,j . Сигнал, снимаемый с выхода измерителя 19 распределения натяжения, поступает на вход блока 13 регулирования рассогласования. Он пропорционален разности удельных натяжений по ширине полосы 19 Ч-с где и - сигнал, снимаемый с выхо да измерителя 19; ( , q, и а- относительные удельные натяжения в середине и по краям полосы соответственно;5, -Iп. 9з % q % qудельныенатяжения в середине и по краям полосы; среднее удельное натяжение.

| Устройство для автоматического регулирования формы полосы при прокатке на станах с индивидуальным приводом валков | 1981 |

|

SU995941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для регулирования давлений при прокатке сваренных встык полос | 1981 |

|

SU969343A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-20—Подача