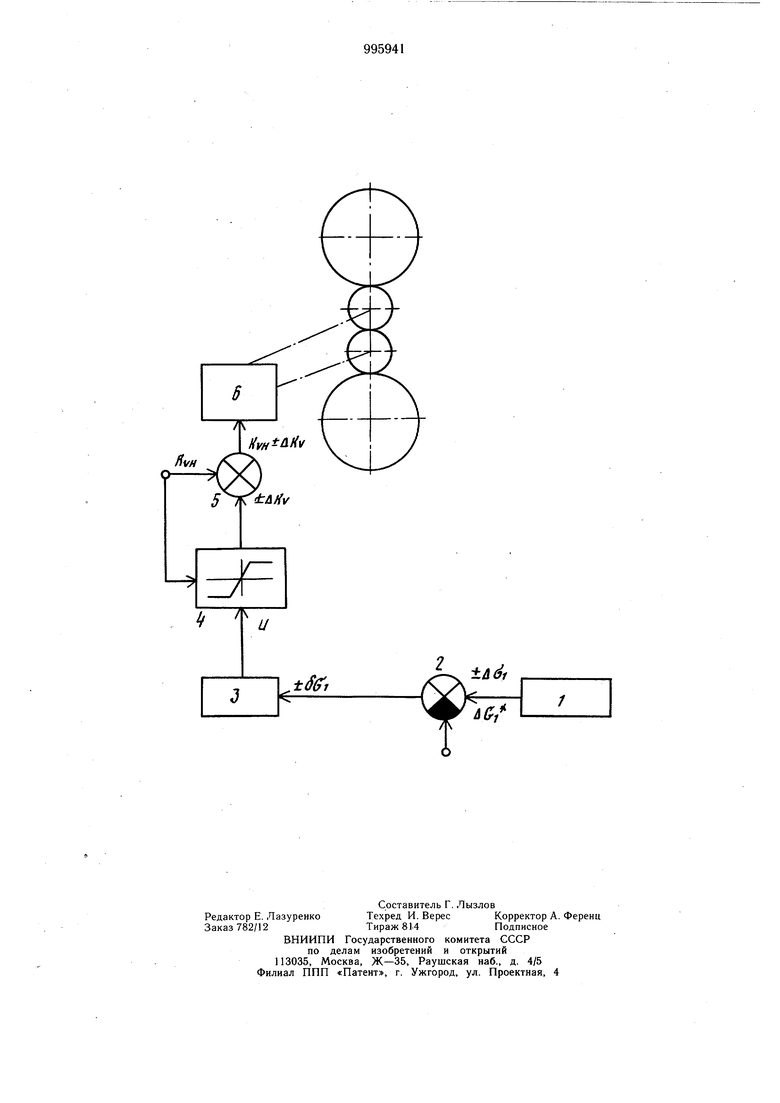

за счет чего усложняется конструкция валкового узла, обслужи1вание стана, сокращается срок работы подшипников рабочих валков. Кроме того, использование принудительного изгиба валков в системе регулирования формы полосы усложняет конструкцию подушек валкового узла, вызывает необходимость использования дорогостоящей и сложной в изготовлении и работе гидравлической системы принудительного изгиба валков. Цель изобретения - упрощение и повышение эффективности регулирования формы полосы. Указанная цель достигается тем, что устройство, содержащее систему управления приводом рабочих валков, систему измерения удельных нaтя keний, задатчик формы полосы, блок вычитания, усилитель небаланса, при этом выход системы измерения удельных натяжений и выход задатчика формы полосы соединены с входами блока вычитания, выход блока вычитания соединен с входом усилителя небаланса, дополнительно содержит канал воздействия на систему управления приводом по меньшей мере одного рабочего валка, включающий .масштабный преобразователь с регулируемым коэффициентом усиления, задатчик скоростей валков, элемент суммирования, причем первый вход масштабного преобразователя соединен с выходом усилителя небаланса, а его второй вход соединен с выходом задатчика скоростей валков, выход масштабного преобразователя соединен с первым входом элемента суммирования, второй вход которого соединен с выходом задатчика скоростей валков, выход элемента суммирования соединен с входом системы управления приводом рабочих валков. На чертеже изображена блок-схе.ма устройства. Устройство содержит систему контроля удельных Натяжений 1, выход которой соединен с одним из входов блока 2 вычитания, а его второй вход соединен с выходом задатчика формы. Выход блока вычитания соединен с входом блока 3 усилителя небаланса, выход блока 3 соединен с первым входом масштабного преобразователя 4, а его второй вход соединен с выходом задатчика скоростей валков. Выход масштабного преобразователя соединен с входом 5 элемента суммирования, второй вход которого соединен с выходом задатчика скоростей валков. Выход элемента суммирования соединен с входом системы управления приводом рабочих валков 6. На чертеже позицией MI обозначен сигнал, пропорциональный разности удельных натяжений между серединой и краем полосы, а позицией 6 - сигнал, пропорциональный допустимой из условия планшетности полосы величине разности удельных натяжений между серединой и краем полосы. Позицией 6 обозначен сигнал, пропорциональный разности фактической (ДбО и допустимой (Д6) величине удельных натяжений. Позицией и обозначен усиленный по мощности сигнал, пропорциональный величине Wi. Позицией KVH обозначен сигнал, пропорциональный номинальной величине рассогласования окружных скоростей рабочих валков. Позицией ЛКу обозначен сигнал, пропорциональный приращению номинальной величины KVHВ предлагаемом устройстве регулирующим воздействием является изменение скоростей рабочих валков относительно друг друга. Известно, что этот прием позволяет изменить в очаге деформации протяженность участка с противонаправленным действием сил трения. При этом увеличение соотношения скоростей валков приводит к увеличению указанной зоны, а уменьшение соотношения - к уменьшению зоны с противонаправленными действиями сил трения. Регулирование протяженности зоны с противонаправленным действием сил трения вызывает изменение среднего и полного давления металла на валки и как следствие прогиба валков, что сказывается соответствующим образом на поперечном профиле и форме полосы. Если при прокатке искажение плоской формы происходит в виде краевой волнистости, то необходимо увеличить рассогласование скоростей рабочих валков. В этом случае происходит уменьшение давления прокатки и прогиба валков, следовательно, и дефекта формы в виде краевой волнистости. . Если при прокатке полоса имеет форму центральной волнистости, то необходимо уменьшить рассогласование скоростей рабочих валков. В этом случае давление прокатки увеличивается, что приводит к увеличению прогиба валков и уменьшению дефекта планшетности в виде центральной волнистости. Таким образом, в зависимости от дефекта планшетности скорости валков целесообразно изменять около своего Номинального значения. Изменение номинальных скоростей рабочих валков относительно друг друга может быть охарактеризовано коэффициентом рассогласования скоростей валков KVH „-, где VBJH , VBOH - большая и меньшая номинальные окружные скорости валков. При симметричном процессе прокатки скорости рабочих валков одинаковы и коэффициент KVH равен 1. . При нессимметричных способах прокатки номинальное значение коэффициента Кун устанавливается, из диапазона 1-Д, где Л - коэффициент вытяжки полосы при прокатке.,

Приращение коэффициента KVH путем измейения скорости одного из рабочих валков может быть определено следующим образом. Увш- АУв.

KvH -AKv-VBOH

где 21ГУв, - изменение скорости одного из рабочих валков.

В этом случае изменение коэффициента осуществляется путем измене.йия скорости одного из рабочих валков, а другой валок имеет номинальную окружную скорость.

Для повышения эффективности регулирования целесообразно одновременно изменять скорости обоих рабочих валков. При этом коэффициент Куи+ Ку определяется следующим образом.

к +ЛК -- Siii-i: }: -

где ДУв, , АУво - изменение скоростей рабочих валков относительно номинального значения.

Устройство работает следующим образом.

Сигнал Л6 от системы измерения удельных натяжений 1, пропорциональный фактической форме полосы, поступает на блок 2 и сравнивается с сигналом Л&1, пропорциональным величине.допустимой из условия планшетности полосы разности удельных натяжений поперек полосы. При искажении формы полосы в виде краевой волнистости сигнал отклонения на выходе блока 2 равен -f-&3(, а при искажении формы полосы в виде центральной волнистости сигнал отклонения на выходе блока 2 равен . Сигнал отклонения усиливается по мощности в усилителе 3 и поступает на вход масщтабного преобразования 4 с регулируемым коэффициентом усиления. На другой масщтабного преобразователя от задатчика подается сигнал, пропорцио нальный номинальной величине рассогласования скоростей рабочих валков. На выходе масштабного преобразователя 4 формируется сигнал, пропорциональный необходимому приращению рассогласования скоростей рабочих валков.

При прохождении через блоки 3 и 4 сигнал усиливается по мощности, но не меняет полярности.

Сигналы KVH и , пропорциональные соответственно номинальной величине и приращению рассогласования скоростей валков, суммируются в блоке 5, и результирующий сигнал с выхода блока -5 поступает на вход системы управления приводом рабочих валков 6.

Формула изобретения

Устройство для автоматического регулирования формы полосы при прокатке на станах с индивидуальным приводом валков,

5 содержащее систему управления приводом рабочих валков, систему измерения удельных натяжений, задатчйк формы полосы, блок вычитания, усилитель небаланса, при этом выход системы измерения удельных натяжений и выход задатчика формы

0 полосы соединены с входами блока вычитания, выход блока вычитания соединен с входом усилителя небаланса, отличающееся тем, что, с целью повыщения эффективности регулирования формы полосы, оно дополнительно содержит канал воздействия на систему управления приводом по меньшей мере одного рабочего валка, включающий масштабный преобразователь с регулируемым коэффициентом усиления, за-, датчик скоростей валков, элемент суммиg рования, причём первый вход масштабного преобразователя соединен с выходом усилителя небаланса, а его второй вход соединен с выходом задатчика скоростей валков, выход масштабного преобразователя соединен с первым входом элемента

5 суммирования, второй вход которого соединен с выходом задатчика с|{оростей валков, выход элемента суммирования соединен с входом системы управления приводом рабочих валков.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 685375, кл. В 21 В 37/00, 1979.

2.Авторское свидетельство СССР № 564016, кл. В 21 В 37/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования формы полосы на прокатном стане | 1982 |

|

SU1031546A1 |

| Устройство для автоматического регулирования формы полосы на стане | 1982 |

|

SU1053918A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Устройство для регулирования плоскостности металла при прокатке с натяжением | 1983 |

|

SU1186305A1 |

| Устройство для регулирования профиля и формы полосы на стане кварто | 1990 |

|

SU1729642A1 |

| Устройство автоматического поддержания процесса прокатка-волочение в области его существования | 1979 |

|

SU899177A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Система стабилизации размеров проката | 1984 |

|

SU1186308A1 |

| Устройство управления гидроизгибом рабочих валков клети кварто | 1974 |

|

SU564016A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-07—Подача