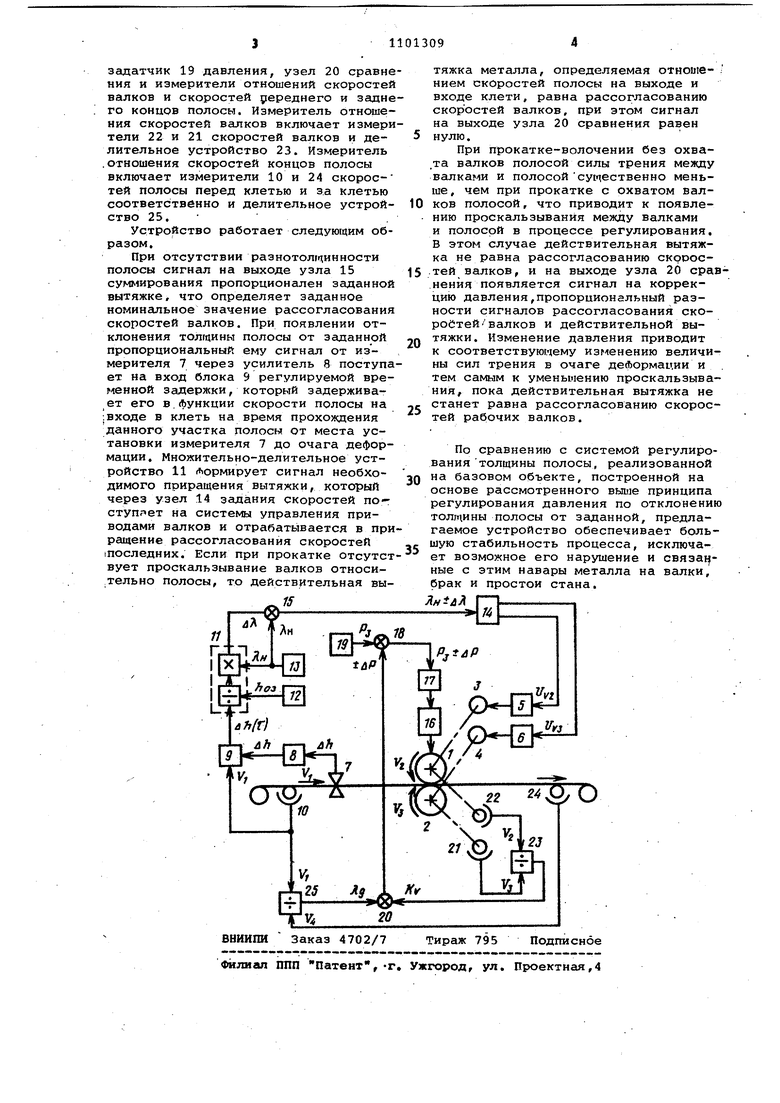

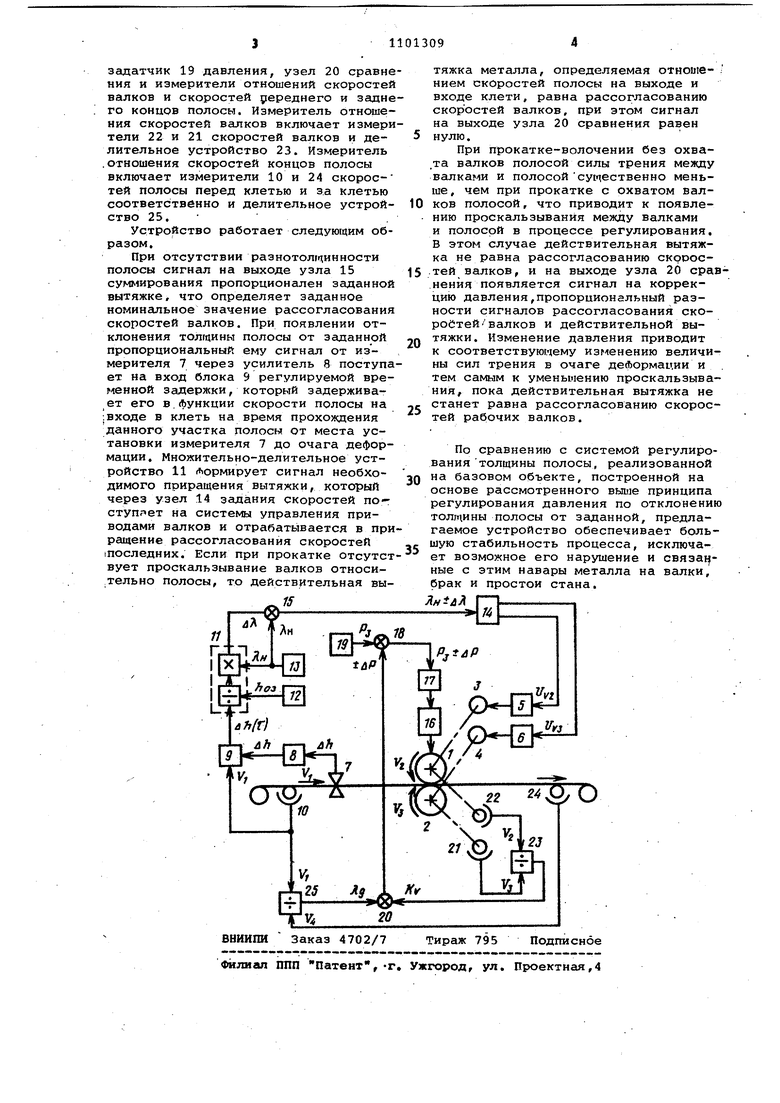

Изобретение относится к автомати эации производственных процессов в металлургической промышленности, в частности к автоматизации прокатн го производства. Известны .способ и устройстио лля автоматического регулирования толиины полосы на станах холодной прокатки-волочения, в которых регулиро вание толщины полосы производится за счет изменения соотношения скоростей рабочих валков клети ij и 2 Однако, эффективное регулировани в этом случае возможно только при прокатке-волочении с охватом вёшков полосой, когда за счет сил трения н дугах охвата нет проскальзывания вал ков относительно полосы при колебан ях параметров процесса прокатки.При прокатке-волочении без охвата валко полосой такой устойчивости процесса не наблюдается, поэтому указанные способ и устройство не смогут обеспечить эффективного регулирования толщины полосы. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для автоматического регулирования толщины полосы на стане холодной про катки-волочения, состоящее из каналов регулирования положения нажимно го механизма, скорости переднего конца полосы и скорости ведущего валка. Устройство содержит общие для все каналов задающий узел режимов прокатки, измерители скорости полосы перед клетью и за клетью, измеритель толщины полосы перед клетью с промежуточным усилителем, логический блок и блок регулируемой временной задержки. Кроме указанных элементов канал регулирования положения нажимного устройства включает множительно делительное устройство, узлы сложения и вычитания и систему управления нажимным механизмом, канал регулирования скорости переднего конца полосы включает множительно делительное устройство, узлы сложения и вычитания и систему регулирования скорости и натяжения полосы, управля ющую двигателем моталки/ канал регулирования скорости ведущего валка ; включает в систему управления двигателем валка 3j . Недостатком известного устройства является то, что регулирование давления осуществляется только по отклонении выходной толщины полосы от заданной, что не может обеспечить точного поддержания процесса прокатки-волочения. . Кроме того, большое количество элементов,осуществляющих последовательное преобразование (в ряде случаев нелинейное) сигналов задания и измеряемых технологических величин в сигналы управления приводит к высокой погрешности отработки и снижаетнадежность устройства в целом. Цель изобретения - повышение точности поддержания процесса прокаткиволочения, повьшение точности регулирования толщины полосы и упрощение устройства. Поставленная цель достигается тем, что в устройстве для автоматического регулирования тол1ины полосы на стане холодной прокатки-волочения 5ез охвата валков полосой, содержащем канал Регулирования рассогласования скоростей рабочих валков, включающий измеритель толщины полосы на входе в клеТь, измеритель скорости заднего конца полосы, блок регулируемой временной задержки, множительно-делительное устройство, узел суммирования, задатчики номинальной толщины полосы на входе в клеть и . номинальной вытяжки и систему управления приводом рабочих валков, и канал регулирования давления, включакэщий систему управления нажимным механизмом, задатчик давления и измеритель отношения скоростей концов полосы на выходе и входе клети, в канал регулирования давления дополнительно введены измеритель отношения скоростей рабочих валков, узел сравнения и суммирующий узел, причем первый вход узла сравнения соединен с выходом измерителя отношения скоростей концов полосы на выходе и входе клети, второй вход узла сравнения соединен с выходом измерителя отношения скоростей рабочих валков, выход узла сравнения соединен с вторым входом суммирующего узла, первый вход которого соединен с выходом задатчика давления, а вчход суммирующего узла - с входом системы упрайления нажимным механизмом. На чертеже представлена блоксхема предлагаемого устройства. Привод рабочих валков 1 и 2 осуществляется от электродвигателей 3 и 4 с системами 5 и 6 управления соответственно. Канал регулирования расогласования скоростей валков содержит измеритель 7 отклонения входной толщины от заданной с усилителем 8, блок 9 регулируемой временной задержки, измеритель 10 скорости полосы перед клетью, множительно-делительное устройство 11, задатчики 12 и 13 входной толгт ины полосы и номинальной вытяжки соответственно, узел 14 задания скоростей приводных двигателей валков и суммирующий узел 15. регулирования давления содержит нажимной механизм 16 с системой 17 управления, суммирующий узел 18,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство для стабилизации процесса прокатки-волочения с охватом валков полосой | 1989 |

|

SU1713703A1 |

| Устройство автоматического поиска и поддержания процесса прокатки полосы в области прокатка-волочение | 1979 |

|

SU961809A1 |

| Способ регулирования толщины полосы на стане прокатки-волочения | 1981 |

|

SU1018739A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования толщины полосы | 1975 |

|

SU749478A1 |

| Устройство автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA РЕВЕРСиВНОМСТАНЕ пРОКАТКи-ВОлОчЕНия | 1979 |

|

SU827203A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА СТАНЕ ХОЛОДНОЙ ПРОКАТКИ-ВОЛОЧЕНИЯ ВЕЗ ОХВАТА ВАЛКОВ ПОЛОСОЙ, содержа щее канал регулирования рассогласования скоростей рабочих валков,включающий измеритель толщины полосы на-входе в клеть,измеритель скорости заднего конца полосы, блок регулируемой временной задержки,множительно-делительное устройство, узел суммирования, задат-i чики номинальной толтины полосы на входе в клеть и номинальной вытяжки и систему управления приводом рабо- .чих валков, и канал регулирования давления, включающий систему управления нажимным механизмом, задатчик давления и измеритель отношения скоростей концов полосы на выходе и входе клети, отличающеес я тем, что, с целью повьшения точности регулирования толщины полосы, точности поддержания процесса прокатки-волочения и упрощения устройства, в канал регулирования давления устройства дополнительно введены измеритель отношения скоростей рабочих валков, узел сравнения и суммирующий узел, причем первый вход узла сравнения соединен с выходом измерителя отношения скоростей концов полосы на выходе и входе клети, второй вход узла сравйения соединен с выходом измерителя отноше-. ния скоростей рабочих валков, выход узла сравнения соединен с вторым входом суммирую1т1его узла, первый вход которого соединен с выходом . згщатчика давления а выход суммирующего узла - с входом системы управления нажимным механизмом. 00 о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения | 1974 |

|

SU500842A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-02-05—Подача