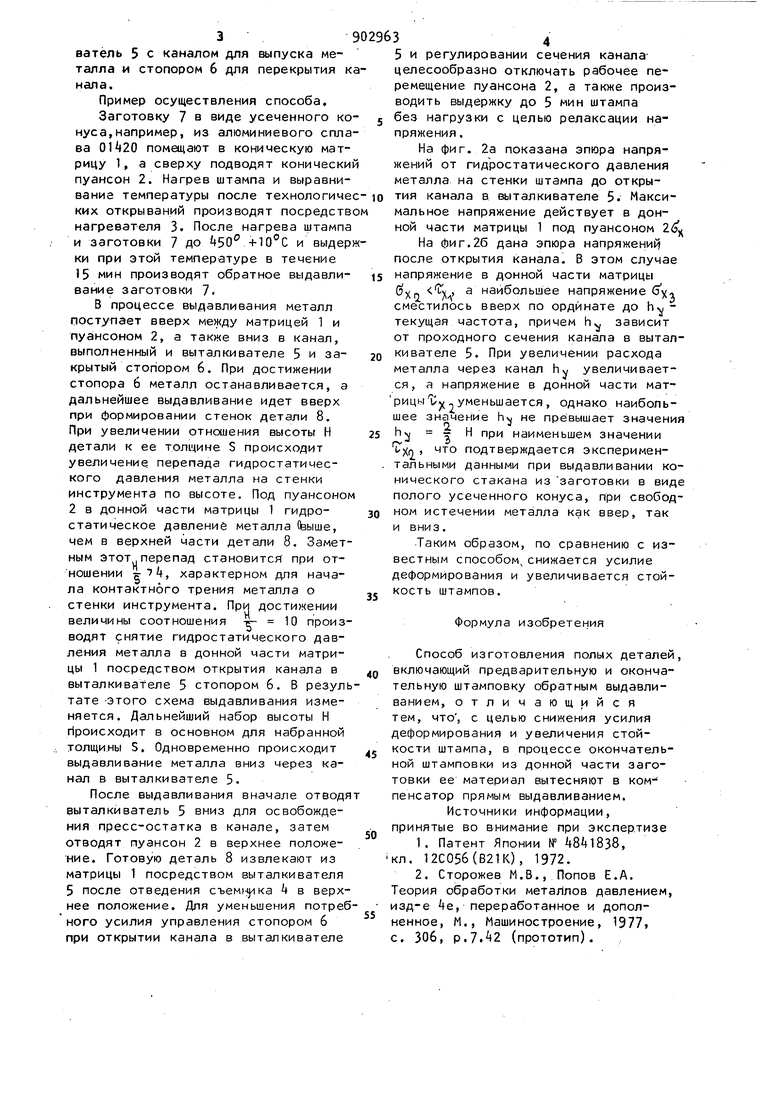

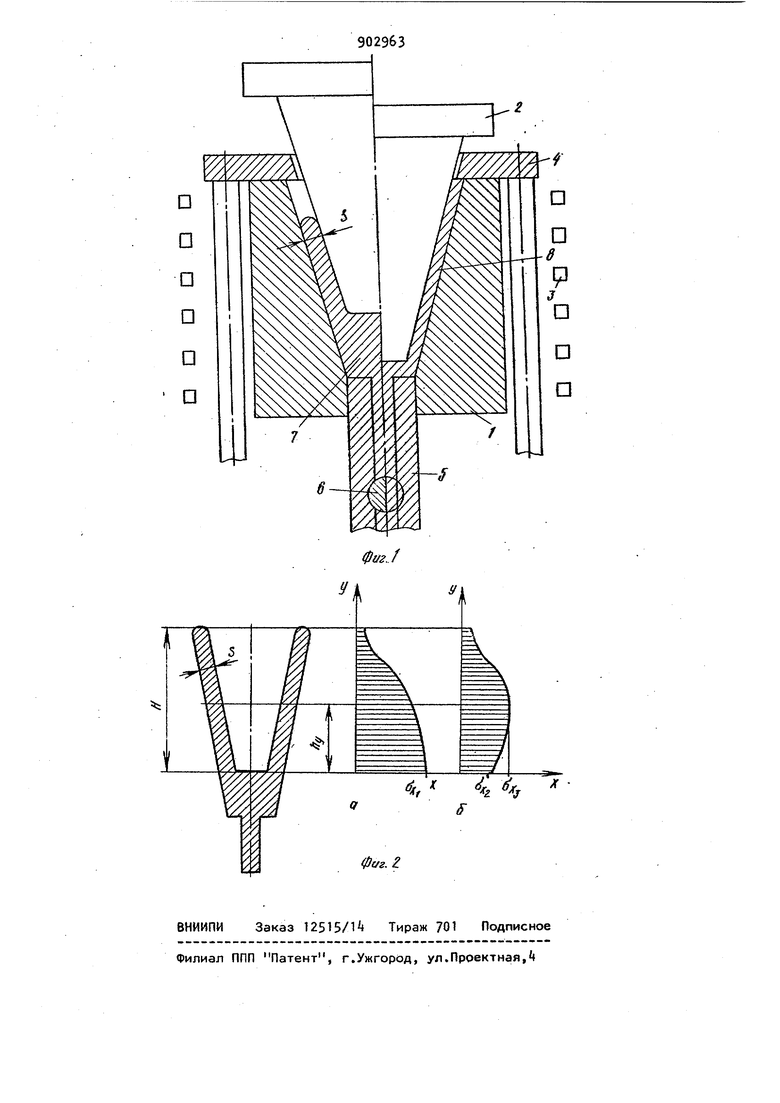

Изобретение относится к области обработки металлов давлением и может быть использовано для выдавливания изделий типа стаканов и полусфер. Известен способ изготовления полы конических изделий, согласно котором вначал.е получают цилиндрический стакан, а затем обжимают его на конус 1. Недостатком этого способа являетс неоднородность механических свойств по высоте получаемых изделий из-за различной степени деформации по высоте детали при обжиме на конус. Наиболее близким решением к предлагаемому по технической сущности и: достигаемому результату является спо соб изготовления полых деталей обратным выдавливанием, при котором ЗЗ готовка деформируется коническим пуансоном в конической матрице 2 . Недостатком данного способа является резкое снижение стойкости шта па из-за появления высокого гидростатического давления металла в донной части конической матрицы. Целью изобретения является снижение усилий деформирования и увеличение стойкости штампов при изготовлении полых деталей. Поставленная цель достигается тем, что в способе изготовления полых деталей, включающем предварительную и окончательную штамповку обратным выдавливанием в процессе окончательной штамповки из донной части заготовки ее материал вытесняют в компенсатор прямым выдавливанием. Способ реализуется в изотермическом штампе, показанном на г. . На фиг. 2 а,б показаны эпюры напряжений от давления металла на стенки штампа. Штамп состоит из конической матрицы 1 и конического пуансона 2, оснащенных нагревателем 3« Верхняя часть матрицы оснащена съемником , а в донной части установлен выталкиватёль 5 с каналом для выпуска металла и стопором 6 для перекрытия канала.

Пример осуществления способа.

Заготовку 7 в виде усеченного конус а, например, из алюминиевого сплава ОЙ20 помещают в коническую матрицу 1, а сверху подводят конический пуансон 2. Нагрев штампа и выравнивание температуры после технологиче ких открываний производят посредств нагревателя 3. После нагрева штампа и заготовки 7 до +10°С и выдер ки при этой температуре в течение 15 мин производят обратное выдавливание заготовки 7. В процессе выдавливания металл поступает вверх между матрицей 1 и пуансоном 2, а также вниз в канал, выполненный и выталкивателе 5 и закрытый стопором 6. При достижении стопора 6 металл останавливается, а дальнейшее выдавливание идет вверх при формировании стенок детали 8. При увеличении отношения высоты Н детали к ее толщине S происходит увеличение перепада гидростатического давления металла на стенки инструмента по высоте. Под пуансоно 2 в донной части матрицы 1 гидростатическое давление металла (Ьыше, чем в верхней части детали 8. Замет ным этот перепад становится при отношении характерном для начала контактного трения металла о стенки инструмента. При достижении величины соотношения т- Ю произ водят снятие гидростатического давления металла в донной части матрицы 1 посредством открытия канала в выталкивателе 5 стопором 6. В резул тате -этого схема выдавливания изменяется. Дальнейший набор высоты Н Происходит в основном для набранной толщины S, Одновременно происходит выдавливание металла вниз через канал в выталкивателе 5. После выдавливания вначале отвод выталкиватель 5 вниз для освобождения пресс-остатка в канале, затем отводят пуансон 2 в верхнее положение. Готовую деталь 8 извлекают из матрицы 1 посредством выталкивателя 5 после отведения съем1:1 ка k в верх нее положение. Для уменьшения потре ного усилия управления стопором 6 при открытии канала в выталкивателе

5 и регулировании сечения каналацелесообразно отключать рабочее перемещение пуансона 2, а также производить выдержку до 5 мин штампа без нагрузки с целью релаксации напряжения .

На фиг. 2а показана эпюра напряжений от гидростатического давления металла на стенки штампа до открытия канала а выталкивателе 5. Максимальное напряжение действует в донной части матрицы 1 под пуансоном 2 На фиг.26 дана эпюра напряжений после открытия канала. В этом случае напряжение в донной части матрицы e-jf. , а наибольшее напряжение Gyсместилось вверх по ординате до hv текущая частота, причем h зависит от проходного сечения канала в выталкивателе 5. При увеличении расхода металла через канал hu увеличивается, а напряжение в донной части матрицы tj . уменьшается , однако наибольшее значение не превышает значения S Р наименьшем значении , что подтверждается экспериментальными данными при выдавливании конического стакана из заготовки в виде полого усеченного конуса, при свободном истечении металла как ввер, так и вниз. Таким образом, по сравнению с известным способом снижается усилие деформирования и увеличивается стойкость штампов. Формула изобретения Способ изготовления полых деталей, включающий предварительную и окончательную штамповку обратным выдавливанием, отличающийся тем, что , с целью снижения усилия деформирования и увеличения стойкости штампа, в процессе окончательной штамповки из донной части заготовки ее материал вытесняют в компенсатор прямым выдавливанием. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № it84l838, кл. 12С056(В21К), 1972. 2.Сторожеа М.В., Попов Е.А. Теория обработки металлов давлением, изд-е е, переработанное и дополненное, М., Машиностроение, 1977, с. зоб, р.7.2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых конических изделий с дном | 1980 |

|

SU1053941A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2240202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

Авторы

Даты

1982-02-07—Публикация

1980-06-19—Подача