fsseA

fSfSS

wv

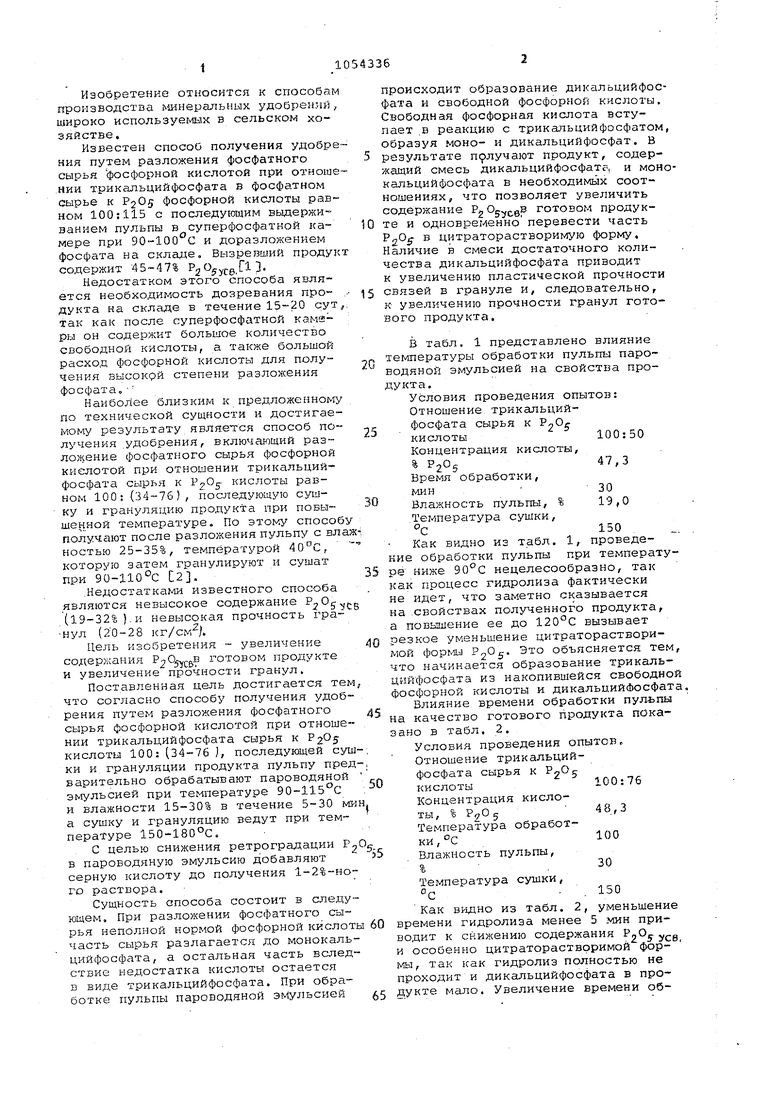

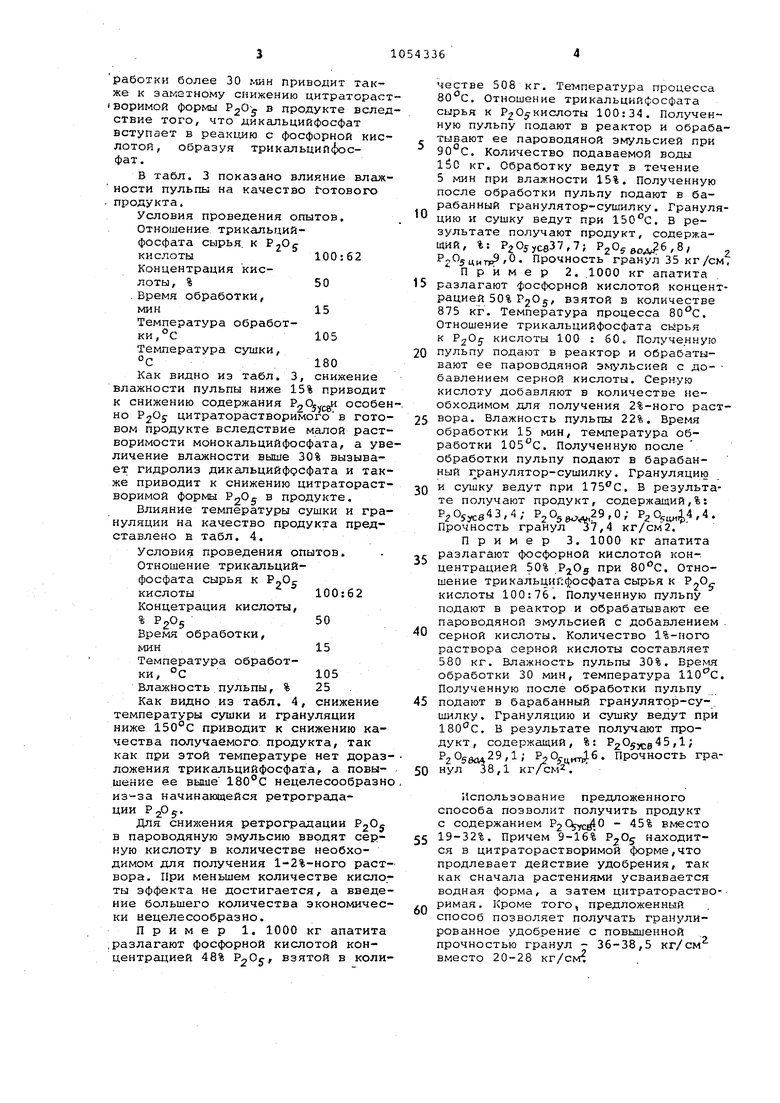

Изобретение относится к способам производства шнергшьных удобрений широко используег-лых в сельском хозяйстве. Известен способ получения удобре ния путем разложения фосфатного сырья фосфорной кислотой при отноше ,нии трнкальцийфосфата в фосфатном сырье к фосфорной кислоты равном 100:115 с последующим выдерживанием пульпы в суперфосфатной камере при 90-100 С и доразложением фосфата на складе. Вызревший продук содержит 45-47% syce l Недостатком этого способа является нео.бходимость дозревания продукта на складе в течение 15-20 сут так как после суперфосфатной камары он содержит большое количество свободной кислоты, а также большой расход фосфорной кислоты для полу™ чения высокой степени разложения фосфата, Наиболее близким к предложенHONiy по технической сущности и достигаемому результату является способ получения .удобрения, включающий разложение фосфатного сырья фосфорной кислотой при отношении трикальцийфосфата сырья к кислоты равном 100; ), последующую сушку и грануляцию продукта при ПОБЫшен ной температуре. По этому способ получают после разложения пульпу с вл ностью 25-35%, температурой , которую затем гранулируют и сушат при 90-110°С С2. .Недостатками известного способа являются невысокое содержание (19-32%).и невысокая прочность гранул (20-28 кг/см ;. Цель изобретения - увеличение содержания готовом продукте и увеличение прочности гранул. Поставленная цель достигается те что согласно способу получения удоб рения путем разложения фосфатного сырья фосфорной кислотой при отноше нии трикальцийфосфата сырья к Р2О5 кислоты 100:(34-76 , последующей су ки и грануляции продукта пульпу пре варительно обрабатывают пароводяной эмульсией при температуре 90-115°С и влажности 15-30% в течение 5-30 м а сушку и грануляцию ведут при температуре 150-180°С. С целью снижения ретрогралации в пароводяную эмульсию добавляют серную кислоту до получения 1-2%-но го раствора. Сущность способа состоит в следу ющем. При разложении фосфатного сырья неполной нормой фосфорной кисло часть сырья разлагается до монокаль цийфосфата, а остальная часть вслед ствие недостатка кислоты остается в виде трикальцийфосфата. При обработке пульпы пароводяной эмульсией происходит образование дикальцийфосфата и свободной фосфорной кислоты. Свободная фосфорная кислота вступает .Б реакцию с трикальцийфосфатом, образуя моно- и дикальцийфосфат, В результате пфлучают продукт, содержащий смесь дикальцийфосфатг, и мснокальцийфосфата в необходимых соотношениях, что позволяет увеличить содержание Pj ,в готовом продукте и одновременно перевести часть PgO в цитраторастворимую форму. Наличие в смеси достаточного количества дикальцийфосфата приводит к увеличению пластической прочности связей в грануле и, следовательно, к увеличению прочности гранул готового продукта, В табл. 1 представлено влияние TeivmepaTypbi обработки пульпы пароводяной эмульсией на свойства продукта. Условия проведения опытов: Отношение трикальцийфосфата сырья к РтО кислоты100:50Концентрация кислоты, % PjOg47,3 Время обработки, мин 3D Влажность пульпы, % 19,0 Темперс1тура сушки, с150 Как видно из табл, 1, проведение обработки пульпы при температуре ниже 90с нецелесообразно, так как процесс гидролиза фактически не идет, что заметно сказывается на .свойствах полученного продукта, а повышение ее до 12Q°C вызывает резкое уменьшение цитраторастворимой формы объясняется тем, что начинается образование трикальцийфосфата из накопившейся свободной фосфорной кислоты и дикальцийфосфата. Влияние времени обработки пульпы на качество готового продукта показано в табл. 2, Условия проведения опытов. Отношение трикальцийфосфата сырья к Р2О5 кислоты100:76 Концентрация кислоты, % ,3 Температура обработки , °С100 Влажность пульпы, % . 30 Температура сушки, °С . 150 Как видно из табл, 2, уменьшение времени гидролиза менее 5 мин приводит к снижению содержания ,- „..„ - .7 Jt-Dj И особенно цитраторастврримой формы, так как гидролиз полностью не проходит и дикальцийфосфата в продукте мало. Увеличение времени обработки более 30 j-uiH приводит также к закатному снижению цитраторастворимой формы Р2О5. в продукте вследствие того, что дикальцийфосфат вступает в реакьшю с фосфорной кислотой, образуя трикальциП({хэсФат.

В табл. 3 показано влияние влажности пульпы на качество готовогчэ продукта.

Условия проведения опытов. Отношение трикальцийфосфата сырья, к PjOj кислоты100:62

Концентрация кислоты, %50 .Время обработки, мин15 Температура обработки,°С105 Температура сушки, °С180 Как видно из табл. 3, снижение влажности пульпы ниже 15% приводит к снижению содержания особенно цитраторастворимогов готовом продукте вследствие малой растворимости монокальцийфосфата, а увеличение влажности выше 30% вызывает гидролиз дикальдийфрсфата и также приводит к снижению цитраторастворимой формы продукте.

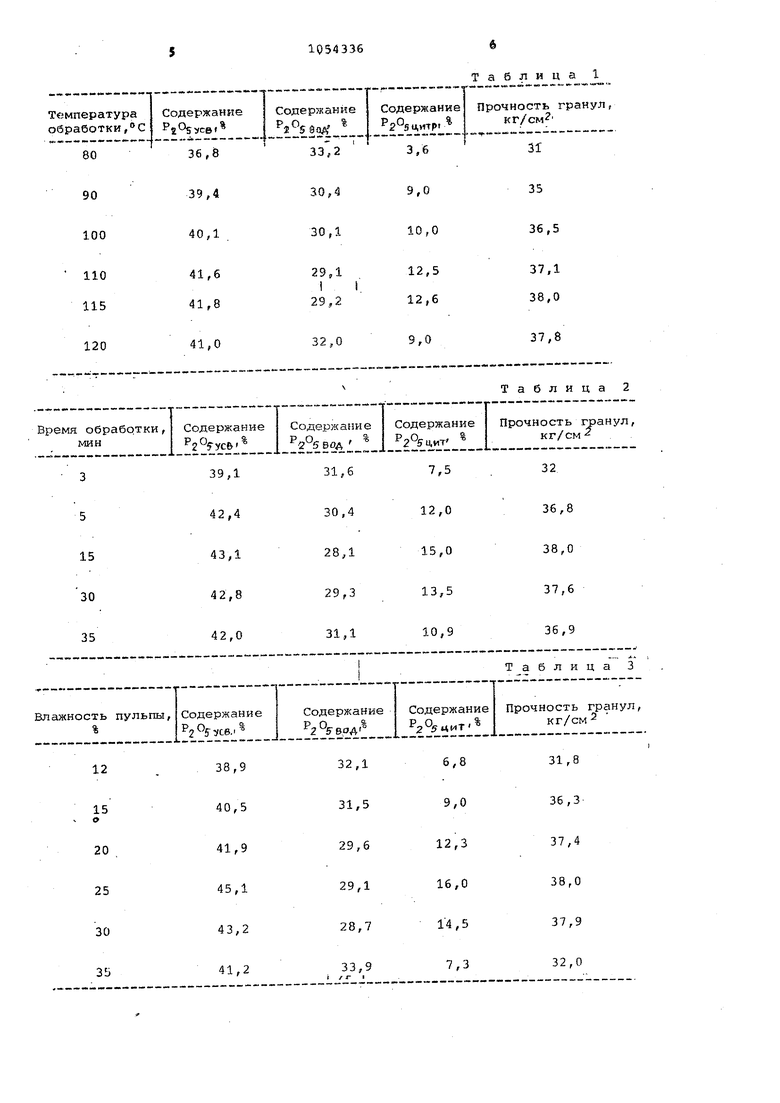

Влияние температуры сушки и грануляции на качество продукта представлено в табл. 4.

Условия проведения опытов. Отношение трикальцийфосфата сырья к кислоты100:62

Концетрация кислоты,

50

% PgOg

Время обработки, мин15

Температура обработки, °С105 Влажность пульпы, % 25 Как видно из табл. 4, снижение температуры сушки и грануляции ниже 150°С приводит к снижению качества получаемого, продукта, так как при этой температуре нет доразложения трикальцийфосфата, а повышение ее выше 180°С нецелесообразно из--за начинакядейся ретроградации

Для снижения ретроградации Р2О5 в пароводяную эмульсию вводят серную кислоту в количестве необходимом для получения 1-2%-ного раствора. При меньшем количестве кислоты эффекта не достигается, а введение большего количества экономически нецелесообразно.

Пример 1. 1000 кг апатита .разлагают фосфорной кислотой концентрацией 48% взятой в количестве 508 кг. Тет- пература процесса . Отношение трикальцийфосфата сырья к Р2О5кислоты 100:34. Полученную пульпу подают в реактор и обрабатывают ее пароводяной эмульсией при 90 С. Количество подаваемой воды iSC кг. Обработку ведут в течение 5 мин при влажности 15%. Полученную после обработки пульпу подают в барабанный гранулятор-сушилку. Грануляцию и сушку ведут при . В результате получают продукт, содержащий, %: Р20,гус837,7; I , ПРОЧНОСТЬ Гранул 35 КГ/СмТ

Пример 2. 1000 кг апатита

разлагают фосфорной кислотой концентрацией 50% взятой в количестве 875 кг. Температура процесса . Отношение трикальцийфосфата сырья к PjOg- кислоты 100 : 60 Полученную

пульпу подают в реактор и обрабатывают ее пароводяной э yльcиeй с до- бавлением серкой кислоты. Серную кислоту добавляют в количестве необходимом для получения 2%-ного раствора. Влажность пульпы 22%. Время обработки 15 мин, температура об работки . Полученную после обработки пульпу подают в барабанный гранулятор-сушилку. Грануляцию

и сушку ведут при 175С. В результате получают продукт, содержащий,%: Р205ус843,4; PjОд 29,0; ,4. Прочность гранул 37,4 кг/см2.

Пример 3. 1000 кг апатита

разлагают фосфорной кислотой кон-, центрацией 50% . Р . Отношение трикальципфосфата сырья к Т кислоты 100:76. Полученную пульпу подают в реактор и обрабатывают ее пароводяной эмульсией с добавлением .

серной кислоты. Количество 1%-пого раствора серной кислоты составляет 580 кг. Влажность пульпы 30%, Время обработки 30 мин, температура . Полученную после обработки пульпу

подают в барабанный гранулятор-су-. шилку. Грануляцию и сушку ведут при 180°С. В результате получают продукт, содержащий, %: Т 2 5усв PaOsflu P205u,46 Прочность гранул 38,1 кг/см2.

Использование предложенного способа позволит получить продукт с содержанием - 45% вместо

19-32%. Причем 9-16% Р2О5 находится в цитраторастворимой форме,что продлевает действие удобрения, так как сначала растениями усваивается водная форма, а затем цитратораство-

римая. Кроме того, предложенный способ позволяет получать гранулированное удобрение с повышенной прочностью гранул - 36-38,5 кг/см вместо 20-28 кг/см

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ НА МИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 2004 |

|

RU2243196C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО УДОБРЕНИЯ | 2006 |

|

RU2314278C1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

| Способ получения комплексных удобрений | 1981 |

|

SU952829A1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 1992 |

|

RU2019307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

1. СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ путем разложения фосфатного сырья фосфорной кислотой при отношении трикальцийфосфата сырья к Р205 кислоты 100:

36,8

33,2 39,4

30,4 40,1 30,1

41,6

29Д

I

29,2 41,8

41,0

32,0

42,4

30,4 28Д 43,1 42,8 29,3 42,0 31,1

32,1

12

38,9

31 35 36,5

37,1 38,0

37,8

Таблица 2

36,8

38,0

37,6

36,9

Таблица 3

6,8

31,8

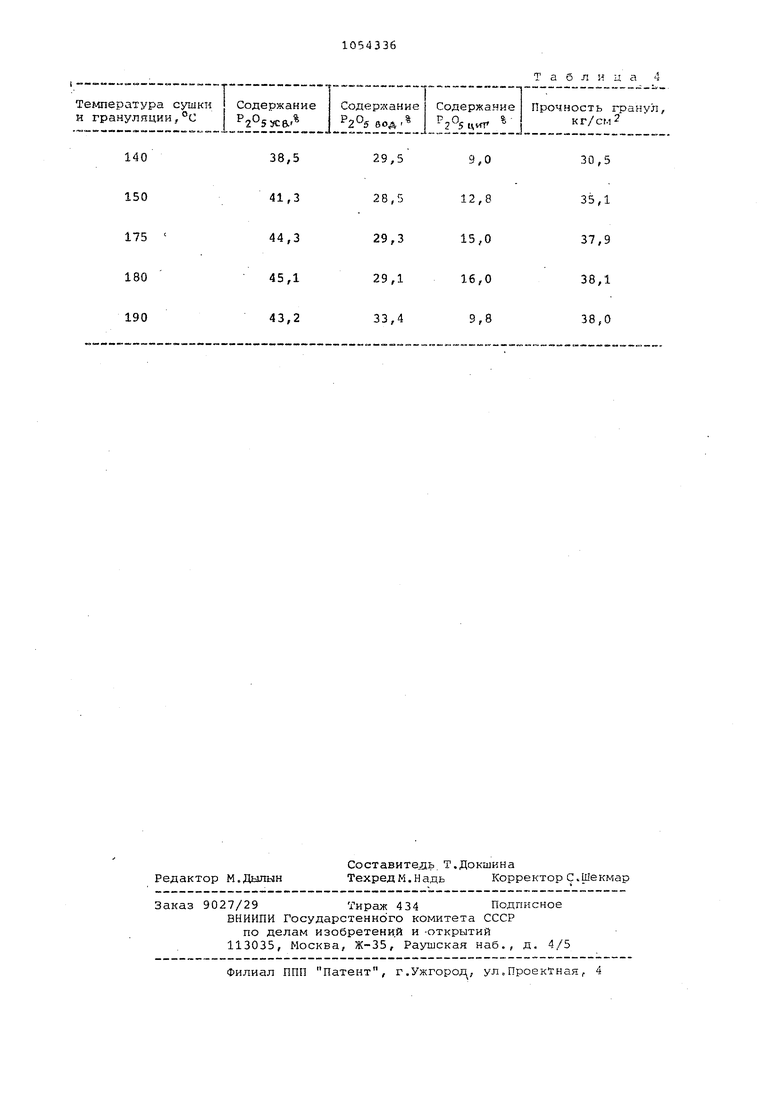

140

38,5

150

41,3

175

44,3

180

45,1 190

43,2

Таблиц а

29,5

9,0

30,5

12,8

28,5

35,1

15,0

29,3

37,9

29,1

38,1

16,0

9,8

33,4

38,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Копылев В.А | |||

| и др | |||

| Произвол.ство двойного суперфосфата | |||

| М., i Химия, 1976, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения удобрения | 1979 |

|

SU857087A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-11-15—Публикация

1982-05-28—Подача