Изобретение относится к лакокрасочной npoi-ibmineHHocTH, в частности к способам получения модифицированных олиф на основе растительных масел.

Известен способ получения пленкообразующего вещества путем нагрева- 5 НИН смеси растительного |«1асла и оли- гомера пиперилена с молекулярным весом 200-220, взятым в количестве 1015% от общего объема реакционной массы q одновременной продувкой возду- Ю хом при 160°±5 С до вязкости реакционной массы 600-800 с по ВЗ-4 при . По этому способу олигомер пиперилена предварительно получают из пиперилена при 43-95 С,- 5 давлением 1-6 атм на сульфотакионигах типа КУ-2 в течение 1-5 ч 1 ,

Недостатками известного способа являются сложность технологии получения пленкообразующегоf заключаю- JQ щаяся в необходимости предварительной стадии получения олигомера пиперилена, и неполное вступление в реакцию с растительным маслом олигомера пиперилена, вследствие чего 25 требуется отделение непрореагировавшего олигомера пиперилена от готового продукта.

Известен способ получения пленкообразующей основы путем окисления растительного полувысыхающего масла продуванием воздуха при нагревании в присутствии сиккатива и меламина и карбамида в количестве 1-4% от массы исходного сырья С2 J.

Недостатком указанного способ.а 35 является большой расход растительного (.подсолнечного ) масла до 30 массовых долей на 1 массовую долю модифицирующей добавки.

Наиболее близким по технической 40 сущности и достигаемому результату к предлагаемому способу является способ получения модифицированной олифы путем продувки воздуха через смесь подсолнечного масла и цикли- 45 ческого димера пиперилена, взятого в количестве 10-25% от реакционной массы при 100-120°С до вязкости реакционной массы 5-6 мин по ВЗ-4 в присутствии органических солей сп переходных метгшлов в качестве катализатора (сиккатива). Для осуществления этого способа предварительно получают циклический димер пиперилена термической полимеризацией пиперилена З.55

Недостатками известного процесса являются сложность технологии процесса изготовления модифицированной олифы, заключающаяся в том, что требуется предварительная ста- 60 дня полимеризации пиперилена в цик лический димер пиперилена и необходимость отгона в вакууме непрореагировавшего циклического димера пиперилена от полученного пленкооб- 65

разующего продукта вследствие неполного вступления в реакцию окислительной сополимерр зации циклического димера пиперилена и растительного масла, большой расход растительного масла.

Цель изобретения - снижение расхода растительного масла, уменьшение времени высыхания, снижение расхода пигментов при получении лакокрасочных материалов на основе олифы, упрощение технологии.

Поставленная цель достигается тем |что согласно способу получения моШИфицированной олифы путем совмещения при нагревании растительного масла с модифицирующим агентом с одновременной продувкой воздуха в присутствии сиккатива и последующего введения уайт-спирита и сиккатива, процесс совмещения осуществляют при ISO-IVO-C до достижения вязкости 500-800 СП по ВЗ-4 при и в качестве модифицирующего агента используют кубовые остатки производства витамина А, выбранные из группы, включающеи куббвые остатки молекулярной дистилляции кетона С д, кубовые остатки молекулярной дистилляции ацеталя или их смеси, или кубовые остатки производства синтетических моюадих веществ, выбранные из группы, включающей кубовые остатки синтетических жирных кислот с д-СJP,убовые остатки высших жирных спиртов

С тщность данного способа заключается в следующем: через смесь растительного, например подсолнечного, масла и модифицирующего агента в количестве 10-60% реакционной массы, выбранного из группы, состоящей из кубовых остатков произведетва витамина А или кубовых остатков производства синтетических моющих средств, при нагревании до 150-170 С в присутствии катализатора продувают воздух и процесс совмещения ведут до достижения вязкости реакционной массы 500-800 сП по ВЗ-4 при 20с, после чего реакционную массу охлаждают до 30-100°С, добавляют уайт-спирит и сиккатив. В качестве катализатора используют сиккатив в количестве до 1/4 требуемого для при готовления олифы.

Используемые кубовые остатки, яв лятадиеся отходами производства, получаются при молекулярной дистилляции полупродуктов синтеза витамина А 4 J.

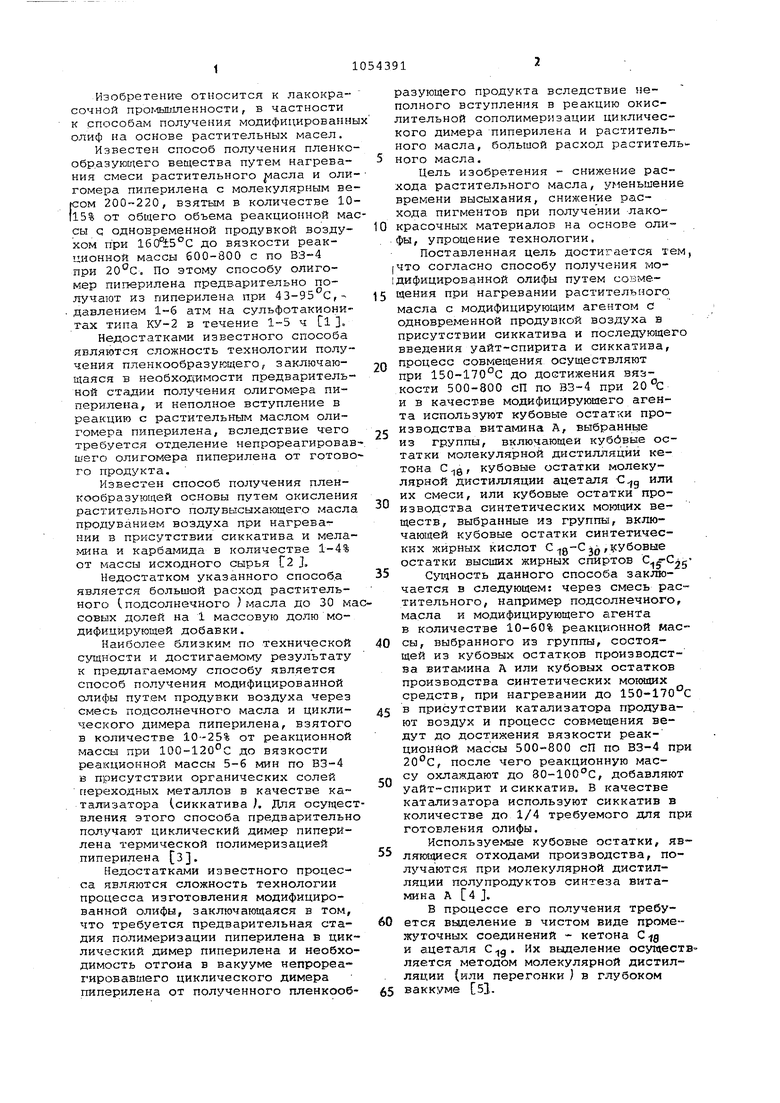

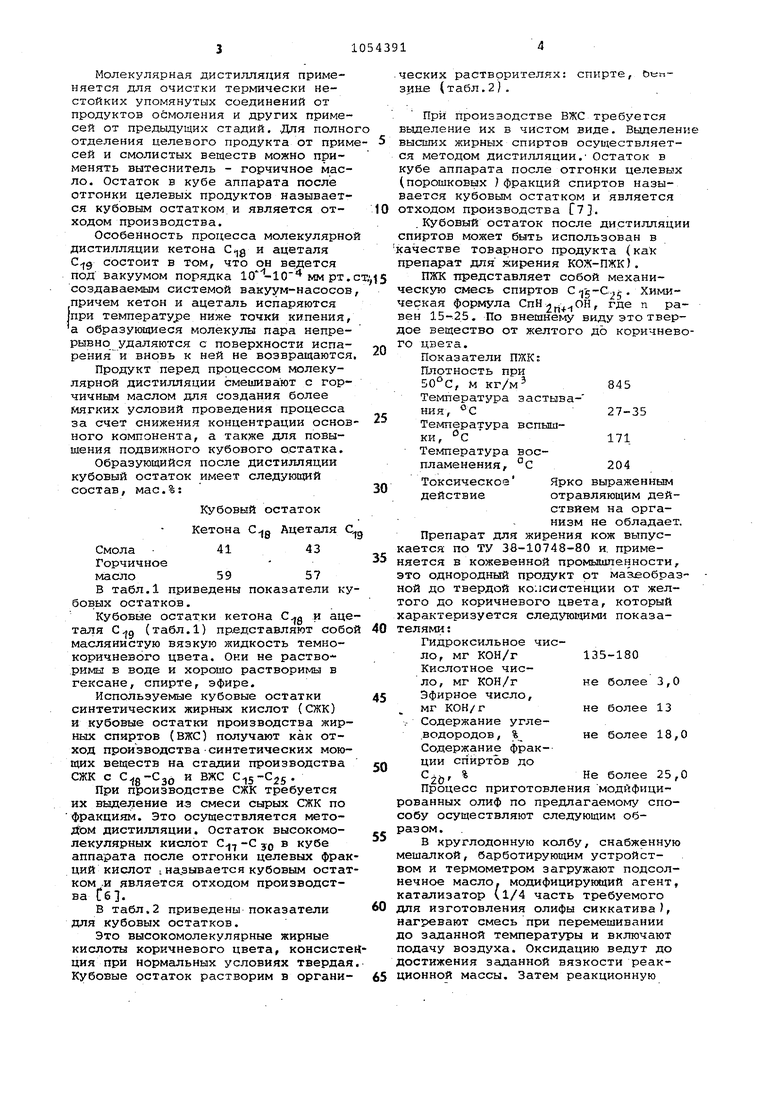

В процессе его получения требуется выделение в чистом виде промежуточных соединений - кетона к ацеталя С д. Их выделение осуществляется методом молекулярной дистилляции (или перегонки ) в глубоком ваккуме 51. Молекулярная дистилляция применяется для очистки термически нестойких упомянутых соединений от продуктов осмоления и других примесей от предьщущих стадий. Для полно отделения целевого продукта от прим сей и смолистых веществ можно применять вытеснитель - горчичное масло. Остаток в кубе аппарата после отгонки целевых продуктов называется кубовым остатком и является отходом производства. Особенность процесса молекулярно дистилляции кетона и ацеталя C-jg состоит в том, ЧТО ОН ввдется под вакуумом порядка 10 -10 мм рт создаваемым системой вакуум-насосов причем кетон и ацеталь испаряются (при температуре ниже точки кипения а образуннциеся молекулы пара непрерывно удаляются с поверхности испарения и вновь к ней не возвращаются Продукт перед процессом молекулярной дистилляции смешивают с горчичным маслом для создания более Мягких условий проведения процесса за счет снижения концентрации основ ного компонента, а также для повышения подвижного кубового остатка. Образующийся после дистилляции кубовый остаток имеет следующий состав, мас.%: Кубовый остаток Кетона Ацеталя С Смола 41 43 Горчичное масло 59 57 В табл.1 приведены показатели ку бовых остатков. Кубовые остатки кетона и аце таля (табл.1) представляют соб маслянистую вязкую жидкость темнокоричневого цвета. Они не растворимы в воде и хорошо pacтвopи йi в гексане, спирте, эфире. Используемые кубовые остатки синтетических жирных кислот (СЖК) и кубовые остатки производства жир ных спиртов (ВЖС) получают как отход производства синтетических моющих веществ на г; т я дни производства СЖК с ВЖС 15 25 При производстве СЖК требуется их выделение из смеси сырых СЖК по фракциям. Это осуществляется метоД-ом дистилляции. Остаток высокомолекулярных кислот C-j-j -С уо в кубе аппарата после отгонки целевых фра ций кислот . называется кубовым оста ком .и является отходом производства Сб. В табл.2 приведены показатели для кубовых остатков. Это высокомолекулярные жирные кислоты коричневого цвета, консист ция при нормальных условиях тверда Кубовые остаток растворим в органи спирте, &к«ческих растворителях: 3jjHfi (табл. 2 ) . При производстве ВЖС требуется выделение их в чистом виде. Выделение высших жирных спиртов осуи ествляется методом дистилляции. Остаток в кубе аппарата после отгонки целевых (порошковых фракций спиртов называется кубовым остатком и является отходом производства Г7. .Кубовый остаток после дистилляции спиртов может быть использован в качестве товарного продукта (как препарат для жирения КОЖ-ПЖК). ПЖК представляет собой механическую смесь спиртов Сjg-C г. Химическая формула , где п равен 15-25. По внешнему виду это твердое вещество от желтого до коричневого цвета. Показатели ПЖК; Плотность ПРИ , м кг/м 845 Температура застываНИН, °С27-35 Температура вспышки, с171 Температура воспламенения, с 204 Токсическое Ярко выраженным действие отравляющим действием на организм не обладает. Препарат для жирения кож выпускается по ТУ 38-10748-80 и. применяется в кожевенной прО1 алиленности, это однородный продукт от мазеобразной до твердой консистенции от желтого до коричневого цвета, который характеризуется следуюр ими показателями ; Гидроксильное число, мг КОН/Г 135-180 Кислотное число, мг КОН/Г не более 3,0 Эфирное число, мг КОН/гне более 13 .- Содержание угле.водородов, % не более 18,0 Содержание фракции спиртов до ,, %Не более 25,0 Процесс приготовления модифицированных олиф по предлагаемому способу осуществляют следующим образом. В круглодонную колбу, снабженную мешалкой, барботирующим устройством и термометром загружают подсолнечное масло, модифицирукхций агент, катализатор (1/4 часть требуемого для изготовления олифы сиккатива), нагревают смесь при перемешивании до заданной температуры и включают подачу воздуха. Оксидацию ведут до достижения заданной вязкости реакционной массы. Затем реакционную

массу охлаждают, добавляют уайт спкрит и оставшееся количество сиктатива и перемешивают до достижения однородной массы.

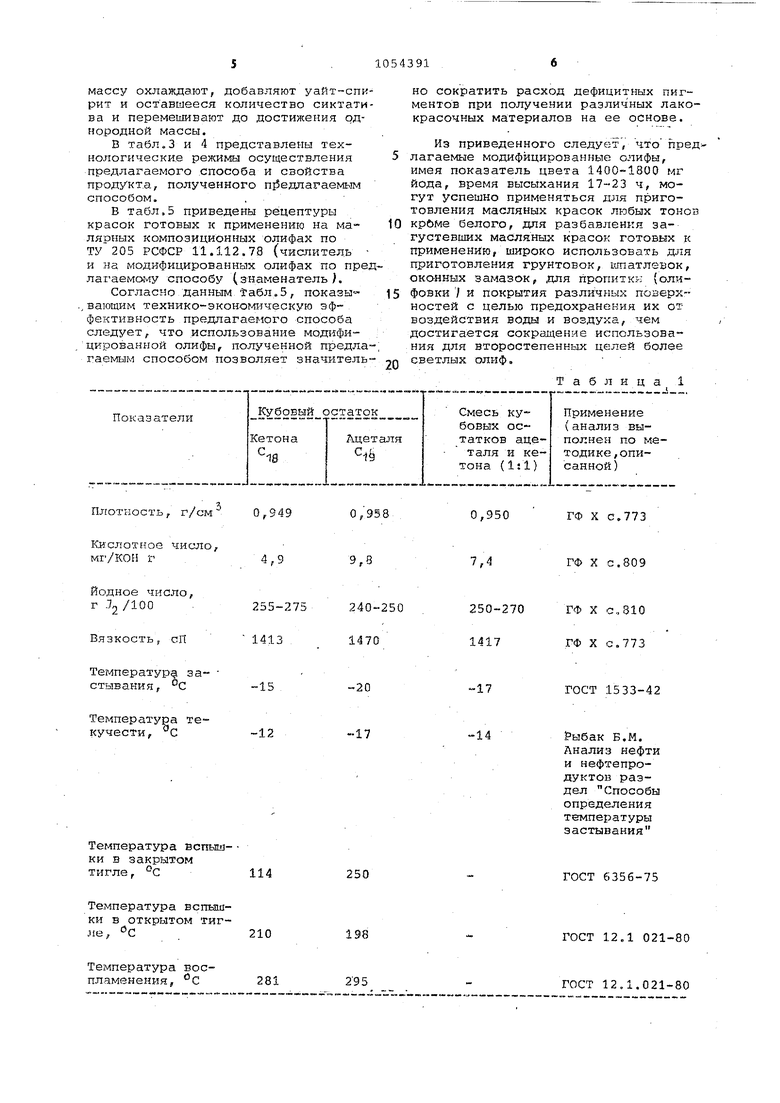

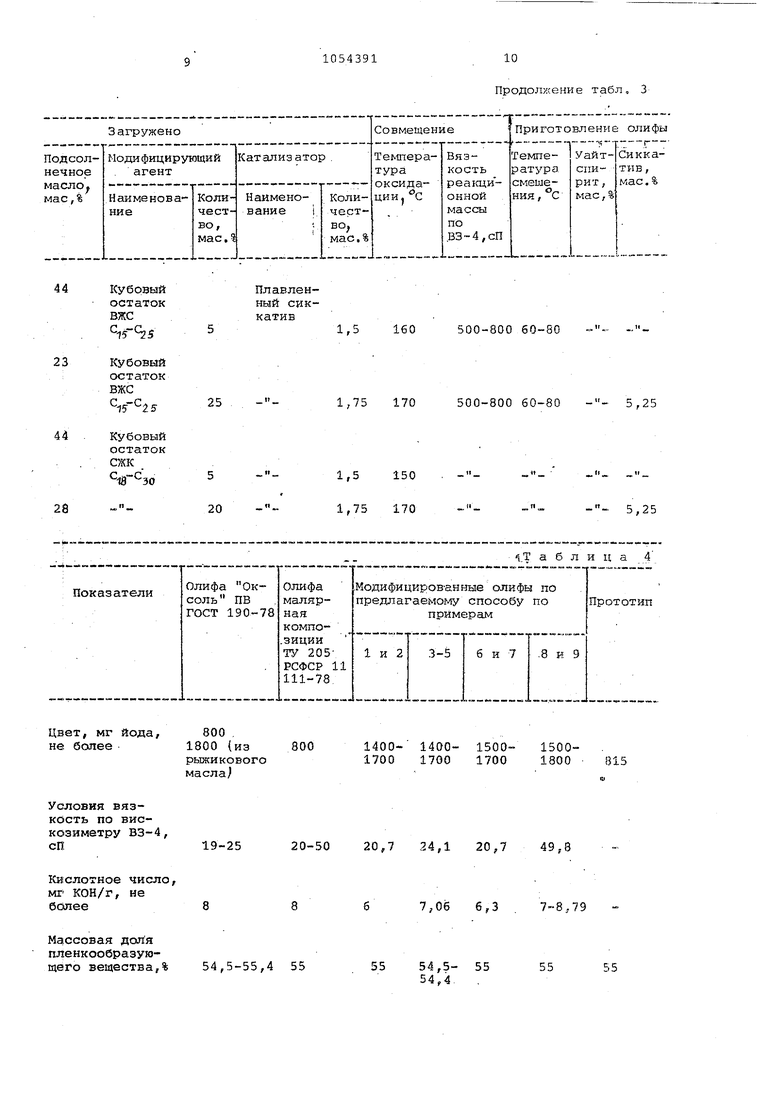

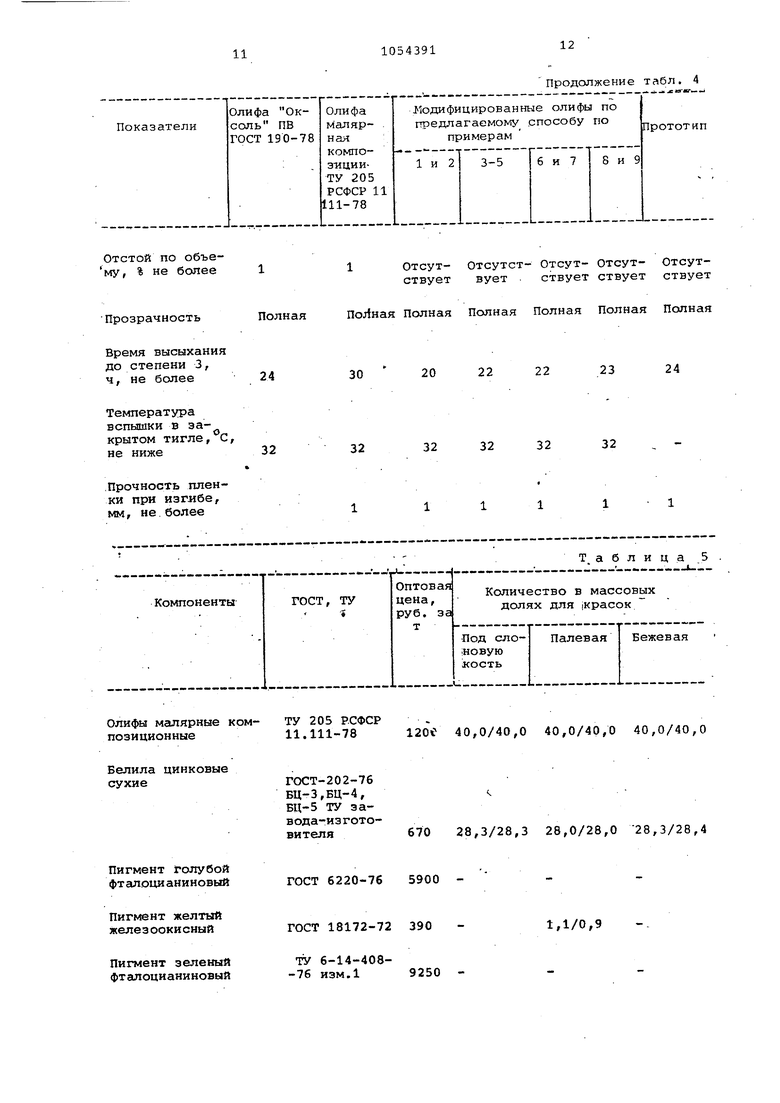

В табл.З и 4 представлены технологические режимы осуществления предлагаемого .способа и свойства продукта, полученного щЗедлагаемым способом. .

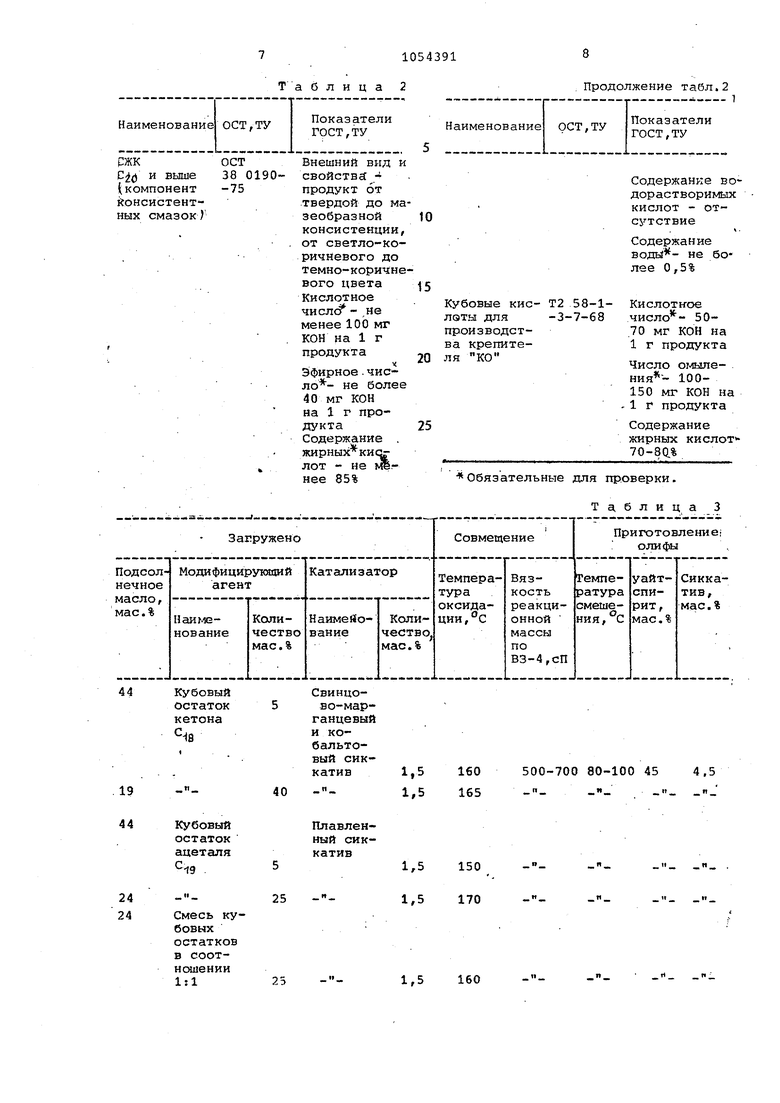

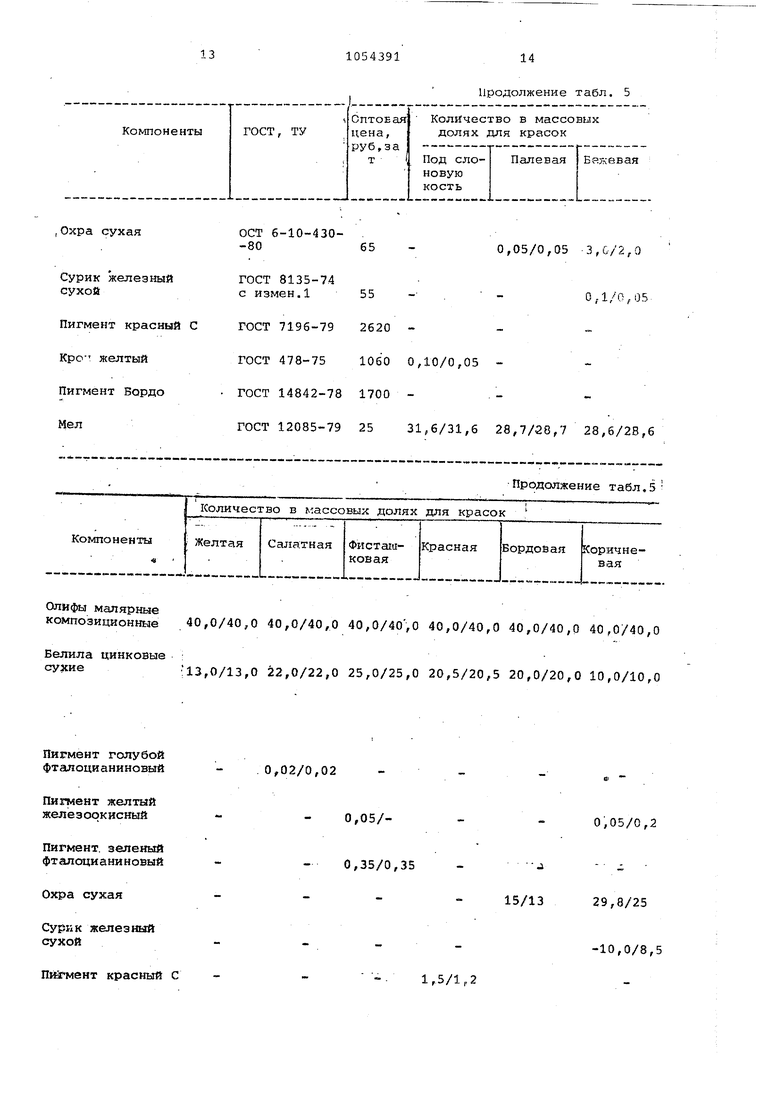

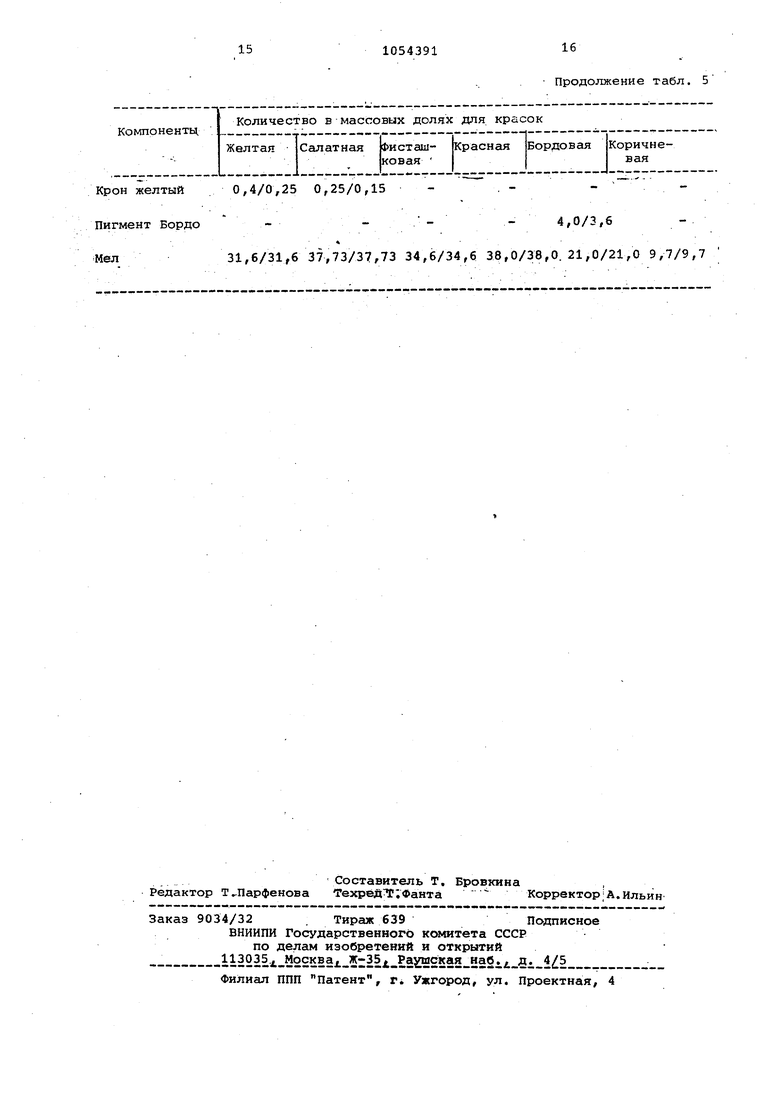

В табл.5 приведены рецептуры красок готовых к применению на малярных композиционных олифах по ТУ 205 РСФСР 11.112.78 (числитедь и на модифицированных олифах по предлагаемо1 1У способу (знаменатель).

Согласно данным абл.5, показы , вающим технико-экон-омич1эскуго эффективность предлагаемого способа следует, что использование модифицированной олифы, полученной предлагаемым способом позволяет значительно сократить расход дефицитных пигментов при получении раэличных лакокрасочных материалов на ее основе.

Из приведенного следует, что предлагаемые модифицированные олифы, имея показатель цвета 1400-1800 мг йода, время высыхания 17--23 ч, могут успешно применяться для приготовления масляных красок любых тонов 0 крбме белого, для разбавления загустевших масляных красок готовых к применению, широко использовать для приготовления грунтовок, шпатлевок, оконных замазок, .гщя пропитки {оли5 Фовки 7 и покрытия различных поверхностей с целью предохранения их отвоздействия воды и воздуха, чем достигается сокращение использова™ НИН для второстепенных целей более светлых олиф.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-канифольного лака | 1981 |

|

SU1052524A1 |

| Промывочная жидкость на основеОбРАТНыХ эМульСий | 1973 |

|

SU806731A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

| Способ получения модифицированных масел | 1978 |

|

SU711080A1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ БЕТОНА | 1992 |

|

RU2083520C1 |

| Способ получения пленкообразующего вещества | 1975 |

|

SU568667A1 |

| Способ получения защитной присадки к углеводородным топливам | 1980 |

|

SU891752A1 |

| ПЛЕНКООБРАЗОВАТЕЛЬ ДЛЯ ЗАЩИТНЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2007 |

|

RU2368631C2 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ОЛИ44Л путем совмещения при нагревании растительного масла с модифицирукадим агентом с одновременной продувкой воздуха в присутствии сиккатива и последующего введения уайт-спирита и сиккатива, отличающийся тем, что, с целью снижения расхода растительного масла, уменьшения времени высыхания, снижения расхода пигментов при по.лучении лакокрасочных материалов на их основе и упрощениятехнологии, совмещение осуществляют при 150-170 С до достижения вязкости 500-800 СП поВЗ-4 при 20°С и в качестве -модифицирующего агента используют кубовые остатки производ(Л ства витамина А, выбранные из группы, включающей кубовые остатки молекулярной дистилляции кетона , кубовые остатки молекулярной дистилляции ацеталя С д или их смеси, или кубовые остатки производства синтетических К5оющих веществ, выбранные из группы, Вслючающей кубовые остатки синтетических жирных кислот , йубовые остатки высших жирных спирСП тов C y-Cjg. 4 СО со

0,9490,958

4,99,8

255-275240-250

14131470

Температуру за- стывания, °С

15

Температура текучести, с

-12

Температура вспышки в закрытом тигле, С

114

Температура вспышки в открытом тигле, с

210

Температура воспламенения, с

281

0,950

ГФ X с.773

7,4

ГФ X с.809

250-270ГФ X 0,810

1417ГФ X с.773

17

ГОСТ 1533-42

Рыбак Б.М. Анализ нефти и нефтепродуктов раздел Способы определения температуры застывания

ГОСТ 6356-75

ГОСТ 12.1 021-80

ГОСТ 12Л.021-80

4

СвинцоКубовыйостаток

во-марганцевыйкетона C-lfl и кобальтовый сиккатив

40

Кубовый остаток ацеталя

-19 .

Смесь кубовыхостатков в соотношении

25 1:1

500-700 80-100 45 4.5

160 165

и

и

.

. и

« -

160

1,5 Цвет, мг йода, 1800 (из 800 не более рыжикового масла 4,

19-25

20-50

Кислотное число, мг КОН/Г, не более

Массовая доЛя пленкообразую54,5-55,4 55 щего вещества,%

Продолжение табл, 3

iT а 6 л и ц а 4

20,7 24,1 20,7 49,8

7,06 6,3 , 7-8,79

55 54,5- 55

55

55 54,4. 1400- 1400- 1500- 1500-1700 1700 1700 1800 В15

Отстой по объему, % не более

Полная

Прозрачность

Время высыхания до степени 3,

24 ч, не более

Температура вспышки в закрытом тигле, не ниже

Прочность пленки при изгибе, мм, не более ТУ 205 Р.СФСР . Олифы малярные ком11.111-78 120е позиционные

цинковые

ГОСТ-202-76 БЦ-3,БЦ-4, ВЦ-5 ТУ завода-изготовителя

Пигмент голубой

ГОСТ 6220-76 5900 фталоцианиновый

Пигмент желтый

ГОСТ 18172-72 390 железоокисный

ТУ 6-14-408Пигмент зеленый -76 ИЗМ.1 9250 фталоцианиновый

Продолжение табл. 4

1 Отсут- Отсутст- Отсут- отсут- Отсутствует вует ствует ствует ствует

ПоЛная Полная Полная Полная Полная Полная

24

23

20 22 22

32

32 32 32

Т, а б л и ц а 5

670 28,3/28,3 28,0/28,0 28,3/28,4

1,1/0,9 40,0/40,0 40,0/40,0 40,0/40,0 ОСТ 6-10-430-. ,Охра сухая -8065 ГОСТ 8135-74 Сурик железный с измен.155 сухой ГОСТ 7196-792620 Пигмент красный С ГОСТ 478-751060 Кро желтый ГОСТ 14842-781700 Пигмент Бордо ГОСТ 12085-7925 Мел Олифы малярные композиционные 40,0/40,0 40,0/40,0 Белила цинковые сухие13,0/13,0 22,0/22,0 Пигмент голубой 0,02/0,02 фталоцианиновый Пигмент желтый желе 3 сок исный Пигмент, зеленый фталоцианиновый Охра сухая Сурик железный сухой

Шйгмент красный С

Продолжение табл. 5

Продолжение табл.5 0,05/ 0,35/

1,5/1 „ 2 0,05/0,05 3,С/2,0 О,.1/0,05 -- „ 0,10/0,0531,6/31,628,7/28,7 28,6/28,6 40,0/40,0 40,0/40,0 40,0/40,0 40,0/40,0 25,0/25,0 20,5/20,5 20,0/20,0 10,0/10,0 0,05/0,2 0,35 15/13 29,8/25 -10,0/8,5 ,151054391 Крон желтый 0,4/0,25 0,25/0,15 Пигмент Бордо -- Мел31,6/31,637,73/37,73 16 Продолжение табл. 5 - . - - . - - 4,0/3,6 . 34,6/34,638,0/38,0.21,0/21,09,7/9,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пленкообразующего вещества | 1975 |

|

SU568667A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М., Пищевая прс влшленность | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кейл Б | |||

| Лабораторная техника органической химии.-М., Мир, 1966, с.272-280 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Синтетические жирные кислоты (получение, свойства, применение) | |||

| М., Химия, 1965, с.84 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Локтев С.М | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Химия, 1970, с.163. | |||

Авторы

Даты

1983-11-15—Публикация

1981-07-31—Подача