2. Устройство по п. 1, о т л ич а ю п о. е с п тем, что, с целью распиреиня технологических возможностей за счет одновременного проведения сварки в процессе нагрева, в 1(аркасе по его периметру выпоянены технологические окна с заслонками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ УДЛИНЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2412256C1 |

| Проходная печь для нагрева | 1978 |

|

SU877288A1 |

| Установка для местного нагрева сварныхшВОВ | 1979 |

|

SU836158A1 |

| Нагревательный колпак для отжига стопы рулонов | 1986 |

|

SU1404773A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| Конвейерная печь | 1981 |

|

SU1006897A1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

| Линия пайки | 1988 |

|

SU1563906A1 |

1. УСТРОЙСТВО ДЛЯ НАГРЕВА ПОД ТЕРМООБРАБОТКУ, преимущественно трубчатых изделий, содержащее каркас с горелками и опорами и коллектор для подвода топлива, отличающееся тем, что, с целью повыпения равномерности нагрева по периметру изделия, каждая опора выполнена в виде закрепленной на нем скобн с отверстием, фиксатора, стержня с резьбой и с продольньм пазом под фиксатор, гайкой и расположенной на нижнем торце его осью с симметрично укрепленными на ней роликами, причем стержень размещен в отверстии скобы, гайка установлена между скобой и каркасом, а каркас и коллектор выполнены разъемными в одной плоскости.

Изобретение относится к нагрепу и термообработке изделий, в частности к устройствам для нагрева, примуцестоенно трубчатых изделий.

Известно устройство для нагрева под термообработку, представляющее собой ленточные электронагреватели из хромоникелепой проволоки, собранные в блоки и расположённые по окружности вокруг обрабатываемого эле.мента С 1 3.

Однако использование этого устройства, во-первых, требует больших затрат дорргостояЕШх электротехнических сплавов, а во-вторых, не всегда обеспечивает достижение необходимого эффекта, так надо достичь полного и плотного прилегания элементов к нагреваемому изделию, что достаточно сложно обеспечить, а также требуется сложная система контроля за равномерностью нагрева всеми входяпшми в систему элементами,

В последнее время широкое использование получили при нагреве изделий в монтажных условиях под термообработку и под сварку устройства с применением газопламенного нагрева,

Известно устройство для нагрева по термообработку, содержащее карKdc с установленными в нем газопламенными горелками, и коллектор для гходвода топлива к горелкам С 23.

Наиболее близким по технической сущностиК изобретению является устройство для нагрева под термообработку полых -изделий, содержащее онепний и внутренний карка«с с горелками, коллектор подвода топлива, подшпкную тележку с полой штангой,. сочлененной с вентилятором, газопровод выполнен телескопическим, соединенным посредством полых шарниров с автономньв и камерами сгорания и распределителем газа с системой рычашшх элементов СЗ,

Однако известные устройства не обеспечивают равномерньгй нагрев всей

поверхности, так как нагреваемое изделие более интенсивно нагревается в зоне расположений горелок и слабее в местах, наиболее удаленных от

горелок, К связи с этим требуется затрата большого количества времени, и, следовательно, топлива для нагрева 14зделия по всей поверхности до заданной температуры, причем возможга 1 перегрепы в зоне расположения горелок. Кроме того, не обеспечиваются условия для сварки элементов изделия непосредственно в зюне нагре- sa, чтобы исключить потери тепла.

Цель изобретения - повьшение равномерности нагрева по периметру нагреваемого иаделия., расширение технологических возможностей эа счет одновременного пр1оведения сваркив

прддессе нагрева,

Цель яостигается тем, что в устроистое,для нагрева.под термообработку, преимухчсственно трубчатых изделий, содержаг|ем каркас с.горелками и опорами и коллектор для подвода топлива, каждая опора выполнена в виде закрепленной на нем скобы с отверстием,, фиксатора, стержня с резьбой и с продольным пазом под фиксатор, гайкой и расположенной на нижнем торце осью с симметрично укрепленныьш на ней роликами, причем стержень размещен в отверстии скобы, гайка установлена между скобой и каркасом, а каркас, и коллектор вьтолнены разъемными в одной плоскости.

Кроме того, в каркасе по егр периметру выг(олнены технологические окна с заслонками.

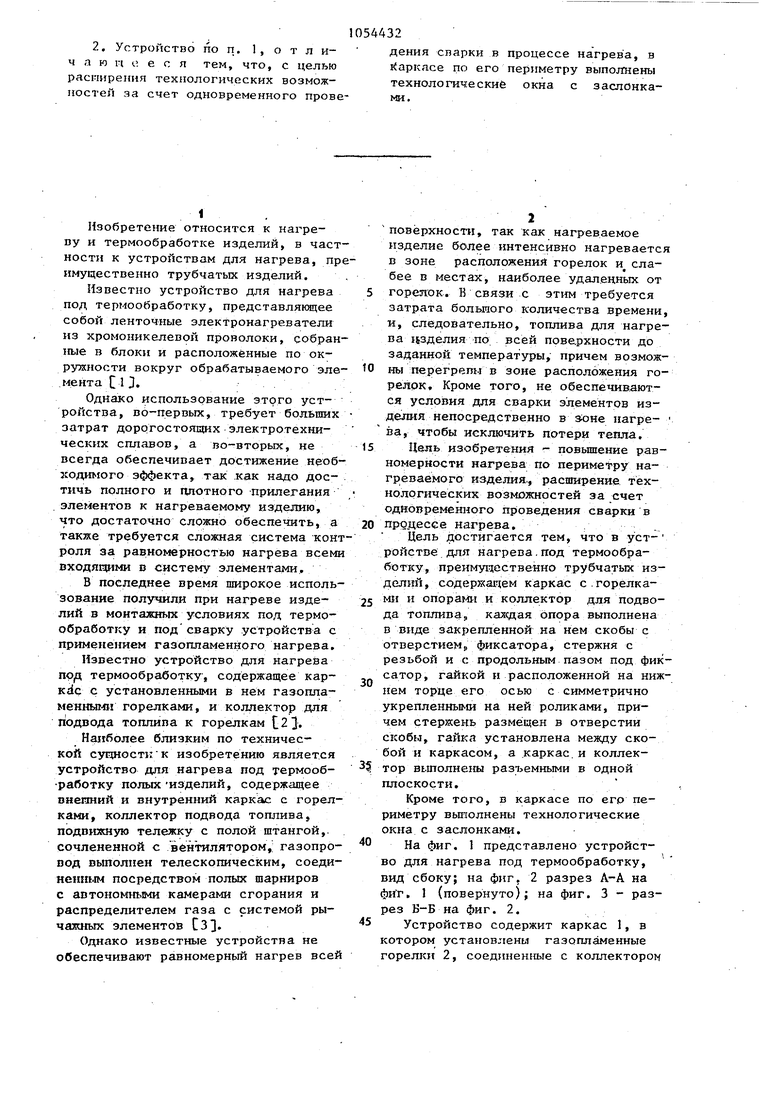

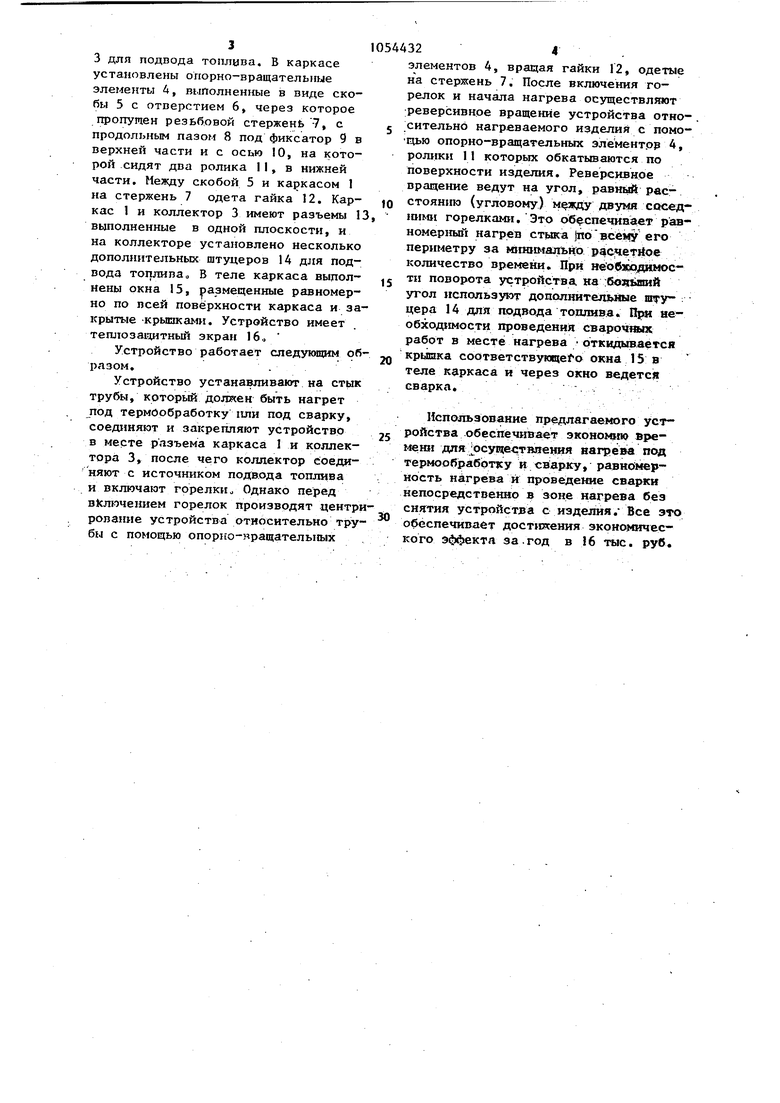

На фиг. 1 представлено устройство для нагрева под термообработку, вид сбоку; на фиг. 2 разрез А-А на фиг. 1 (повернуто); на фиг. 3 - разрез В-Б на фиг. 2.

Устройство содержит каркас 1, в котором установлены газопламенные горелки 2, соединенные с коллектором

3 для подвода топлива. В каркасе установлены опорно-вращательные элементы 4, выполненные в виде скобы 5 с отверстием 6, через которое пропущен резьбовой стержень-7, с продолытым пазом 8 под фиксатор 9 в верхней части и с осью 10, на которой сидят два ролика II, в нижней части. Между скобой 5 и каркасом 1 на стержень 7 одета гайка 12. Каркас 1 и коллектор 3 имеют разъемы 13 выполненные в одной плоскости, и на коллекторе уста1совлено несколько дополнительных штуцеров 14 для подвода топлипа В теле каркаса выполнены окна 15, размещенные равномерно по псей поверхности каркаса и закрытые крышками. Устройство имеет TenjTosaiwTHbBi экран 16

Устройство работает следукнцим образом.Устройство устанавливают на стык трубы, который долкек быть нагрет под термообработку 1ШИ под сварку, соединяют и закрепляют устройство в месте разъема каркаса 1 и коллектора 3, после чего коллектор соединяют с источником под(в:ода топлива и включают горелкио Однако перед включением горелок производят центрировзние устройства относительно трубы с помощью опорио-}яращателыа1х

элементов 4, врацая гайки 12, одетые на стержень 7. После включения горелок и начала нагрева осуществл5пот реверсивное вращение устройства относительно нагреваемого изделия с помо1цью опорно-вращательных элёментрр 4, ролики 11 которых обкатываются по поверхности изделия. Ревереивное вращение ведут на угол, равный рас-. стоянию (угловому) двумя соседmiboi горелками. Это обеспечивает равномерный нагрев стыка )повсему его периметру за мннимально расчет11ое количество времени. При неоСходимости поворота устройства, на ;бох(ьший угол используют дополнительйые ипгу цера 14 для подвода топливе. Щж аеобходимости проведения сварочных работ в месте нагрева откидывается крышка соответствующего окна 15 в теле каркаса и через окно ведется сварка.. .

Использование предлагаемого устройства -обеспечивает эконо впо вреf-iemi для рсуществяедая нагрева под термообработку и сварку, равномерность нагрева и проведение сварки непосредственно в аоне нагрева без снятия устройства с изделия. Все это обеспечивает достижения экономического эффекта за.год в 16 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| , Р 10, p | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обзорная информация вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ЦБНТИ Нинмонтажспецстрой СССР, 1960 с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для термообработки кольцевыхСВАРНыХ шВОВ пОлыХ издЕлий | 1979 |

|

SU821513A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1982-03-30—Подача