1

Изобретение относится .к мегаллур гни железа, в частности к устройствам для термической обработки черных металлов и Может быть использовано для термической обработки сварных швов полых изделий при изготовлении крупногабаритных металлических сосудов.

Известна установка для внепечной местной термообработки кольцевых сварных соединений, содержащая внешний нагреватель, выполненный в виде соединенных шарнирами в кольце автономных камер с горелками и роликовый стенд, на котором устанавливается обрабатываемое изделие, а нагреватель подвешен шарнирно к установленному на рельсах самоходному порталу ril.

Недостатки этой установки состоят в том, что при одностороннем внешнем нагреве качество термообработки сварных швов толстостенных изделий снижается. При этом в материале шва сохраняется сравнительно высокий уровень остаточных, напряжений, способствующий впос-

лецствии появлению серьезых дефектов (трещин и т. п.) Кроме того, прогрев шва с одной внешней стороны на всю глубину требует значительных затрат времени, что отрицательно сказывается на производительности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является установка для термообработки сварных швов полых изделий, .содержащая внешний нагреватель, закрепленный .на траверсе самоходного портала, роликовый стенд и подвижную тележку с полой штангой, сочлененной с патрубком вентилятора, телескопическую стойку, соединяющую камеры сгорания со штангой. При этом на штанге смонтированы внутренний нагреватель с автономными камерами сгорания, распределитель газа и коллектор 2.

Введение в конструкцию установки полой штанги с набором камер сгорания позволяет производить одновременный газопламенный нагрев сварного шва снаружи и изнутри изделия, что позволяет повысить равномерность нагрева шва и, следовательно, качество обработки. При этом шарнирная установка штанги на тележке облегчает ее ввод в изделие и ус,тановку внутреннего нагревателя напротив шва.

Определенному диаметру обрабатываемого изделия соответствует определенное количество автономных камер сгорания, собранных Б два полукольца посредством шарниров, телрепов и тяжей .

Недостатки этой устанс5вки - для перехода с одного диаметра на другой диаметр обрабатываемых изделий необходимо значительное время, связанное с ручной наладкой и переналадкой внутреннего нагревателя. Кроме Tofо, внутренний нагреватель соединен посредством телескопической стойки с полой штангой, с возможностью перемещения перпендикулярно ее оси в связи с чем конструкция охватывает сравнительно -узкий диапазон диаметров обрабатываемых изделий.

Цель изобретения - повышение производительности и универсальности установки за счет механизации и сокращения времени наладки внутреннего нагревателя при термообработке кольцевых сварных соединений полых изделий различных диа- метров, а также за счет расширения диапазона диаметров обрабатываемых изделий.

Указанная цель достигается тем, что она снгэбжена телескопическими газопроводами, соединенными посредством полых шарниров с автономными камерами сгорания и распределителем газа, и системо рычажных элементов, шарнирно укрепленных на полой штанга и кинематически связывающих телескопические газопроводы с механизмом их перемещения, при этом механизм перемещения выполнен в виде винтовых пар.

Такая конструкция внутреннего нагревателя позволяет осуществлять переход с одного диаметра на другой диаметр обрабатываемых изделий, за счет радиального перемещения автономных камер сгорания в плоскости перпендикулярной оси полой штанги с последующей их настройкцй на сварной шов и исключает ручные операции, связанные с демонтажом, монтажом и настройкой камер сгорания. При этом выполнение газопровода, соединяющего полыми шарнирами газовый распределитель с автономными камерами сгорания, телескопическим, позволяет при одинаковом максимально возможном диаметре обрабатываемых изделий для известной и предлагаемой конструкции, значительно уменьшить минимально возможный диаметр обрабатываемых изделий, а еле- довательно, расширить диапазон диаметров изделий подвергающихся термообработке.

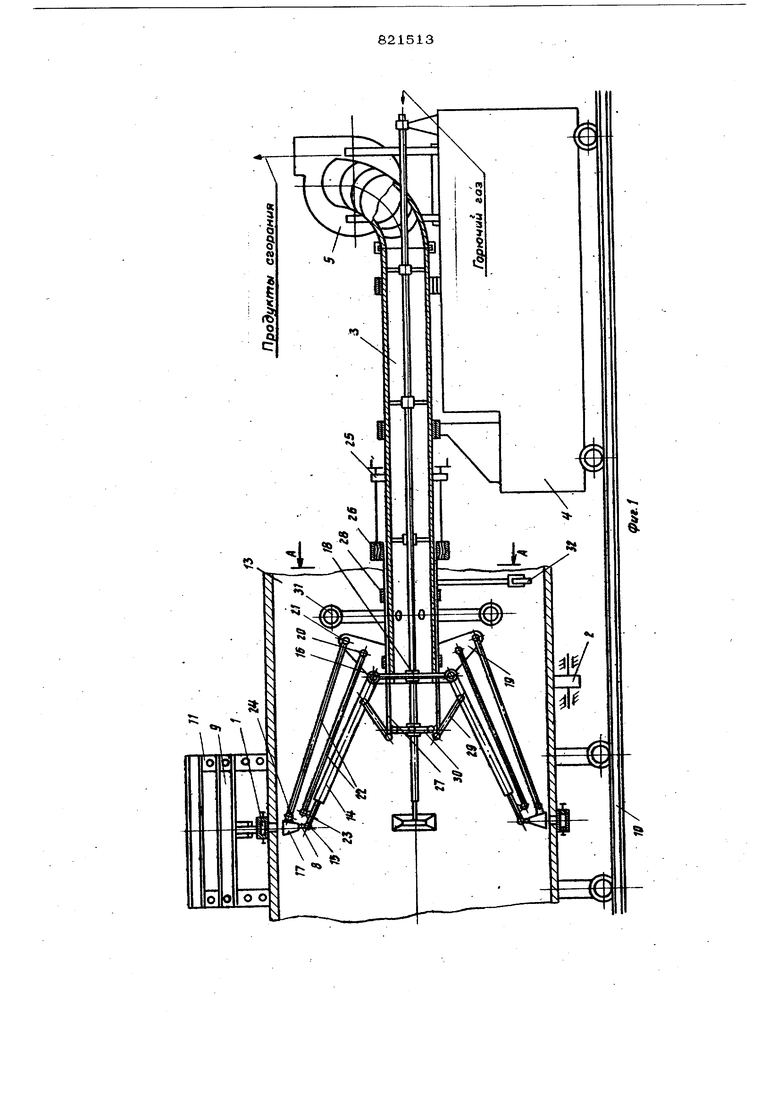

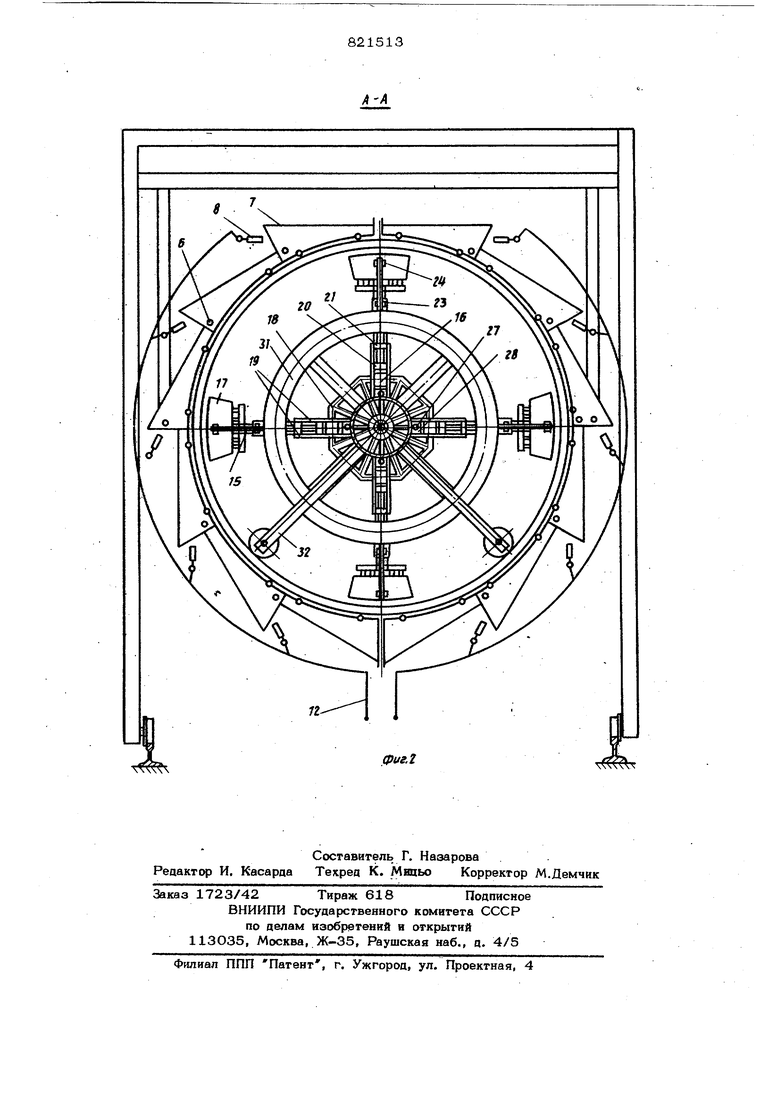

На фиг. 1 представлен общий вид установйи; «а фиг. 2 - разрез А-А на

фиг. 1.

Установка для термообработки кольцевых сварных швов полых изделий включает внешний нагреватель 1, роликовый стенд 2 и полую штангу 3, связанную с

ходовой тележкой 4, на которой установлен вентилятор 5, сочлененный через патрубок с полостью штанги 3. Внешний нагреватель 1 выполнен в виде соединенных шарнирами 6 в кольцо индивидуальных камер 7 сгорания с горелками 8 и прикреплен к траверсе 9, установленного на рельсах 10 самоходного портала 11.

Системой гибких металлических рука-

ВОВ 12 все горелки 8 связаны с магистралью подачи горючего газа. Обрабатываемое изделие 13 установлено на роликовом стенде 2 в горизонтальном положении. Внутренний нагреватель имеет

телескопические газопроводы 14, соединенные полыми шарнирами 15 и 16 с автономными камерами 17 сгорания с горелками 8 и газовым распределителем 18, размещенным на полой штанге 3,

снабженной кронштейнами 19, которые посредством шарниров 20 w 21 соединены с рычагами 22, связанными через шарниры 23 и 24 с телескопическими газопроводами 14 и автономными камерами 17 сгорания. Длины рычагов 22 выбираются таким образом, чтобы расстояние между центрами осей шарниров 20 и 21, 15 и 24 были равными, а условные линии, проходящие через центры осей, указанных шарниров - параллельными.

Это позволяет при радиальном перемещении автономных камер 17 сгорания в плоскости, перпендикулярной оси полой штанги 3, ориентировать ось камеры 17

сгорания по нормали к внутренней поверхности обрабатываемого изделия для рационального использования тепла продуктов сгорания.

На полой штанге 3 неподвижно установлены стойки-упоры 25 механизма 26 перемещения телескопических газопроводов 14, связанные с тягами 27, размещенными с возможностью возвратно-поступательного перемещения в направл5пощих элементах 28, закрепленных на по- лой штанге 3. Тяги 27 посредством распоров 29 шарнирно связаны-с телескопическими газопроводами 14 и элемен том 30, выполненным в виде кольца, диаметр которого равен наружному диаметру полой штанги 3, для ужесточения системы между собой. Штанга 3 закреплена на ходовой тележке 4, при этом ее внут- ренняя полость на выходе сочленена с патрубком вентилятора 5, а на входе - с кольцевым коллектором 31. На внутреннюю поверхность обрабатываемого изделия штанга 3 опирается роликами центрирующего упора 32.

Установка работает следующим образом.

Перемещая портал 11 и ходовую тележку 4, камеры внутреннего и внешне- го нагревателей устанавливают напротив сварного шва изделия, включают вентилятор 5, после чего разжигают горелки 8. Приводя во вращение ролики стенда 2 проворачивают изделие13 относитель- но его продольной оси со скоростью, обеспечивающей равномерный прогрев сварного шва как изнутри, так и снаружи изделия. При этом для обеспечения нормального протекания процесса горе- ния вентилятор 5 отсасывает продукты сгорания через кольцевой коллектор 31 и торцовую часть полой штанги 3.

Для обработки изделий другого диаметра перемещают траверсу 9, добавляя или уменьшая количество индивидуальных камер 7 сгорания во внешнем нагревателе в количестве, соответствующем изменению параметра обрабатываемого шва и закрепляют их шарнирами 6. Вращая . винты механизма 26 перемещения по часовой или против часовой стрелки обеспечивают возвратно-поступательное перемешение тяг 27, которое при помощи распоров 29 и телескопических газопроводов 14 преобразуется в радиальное перемещение автономных камер 17 сгорания, что позволяет настроить внутренний нагреватель на необходимый диаметр обрабатываемого изделия. Вместо винтового механизма перемещения камер сгорания может быть также использован силовой. гицроцилиндр. При этом за счет взаимодействия телескопического газопровопа 14 с рычагом 22 длина его увеличивается или уменьшается.

После настройки внешнего и внутреннего нагревателей на диаметр обрабаты-

ваемого изделия горелки внешнего нагревателя через систему гибких металлических рукавов 12 и гйзовый распределитель 18 подсоединяют известным способом к магистрали подачи горючего газа и подводят к обрабатываемому сварному шву.

При термообработке сварного шва внутренней полости изделия за счет нагрева продуктами сгорания телескопических газопроводов 14 и газового распределителя 18 и, соответственно, подаваемого через них горючего газ-ч, максимально используется выцеляющаяся при сгорании горючего газа теплота.

Конструкция внутреннего нагревателя, предусматривающая систему рычажных элементов, соединенных шарнирно и кинематически связанных с механизмом пе-. ремещения, обеспечивает наладку автономных камер сгорания относительно сварного шва изделия механизированным способом, что сокращает подготовительное время и повышает производительность установки. Выполнение газопроводов, соединяющих полыми шарнирами газовый распределитель с автономными камерами сгорания, телескопическими значительно расширяет диапазон диаметров полых изделий, подвергающихся термообработке.

Формула изобретения

1.Установка для термообработки кольцевых сварных швов полых изделий, содержащая внешний нагреватель, закреп-

.ленный на траверсе самоходного портала, роликовый стенд и подвижную тележку с полой штангой, сочлененной с патрубком вентилятора, на которой смонтированы внутренний нагреватель с автоном-

ными камерами сгорания, )еаел.:тель газа и коллектор, отличающаяс я тем, что, с целью повышения произ- водительности установки и ее универсальности, она снабжена телескопическими

газопроводами, соединенными посредством полых шарниров с автономными камерами сгорания и распределителем газа, и системой рычажных элементов, шарнир)но укрепленных на полой штанге и кинематически связывающих телескопические газопроводы с механизмом их перемещения.

2.Установка поп. 1, oтличa.- ю щ а я с я тем, что механизм пере- 7 мешения телескопических газопроводов выполнен в виде винтовых пар. Источ ики ииформац и, принятые во внимание при экспертизе 8215138 1. Авторское свидетельство СССР fe 432215, кл. С 21 D 9/08, 1974. 2. Авторское свидетельство СССР N 555152, кл, С 21 D 9/50, 1975.

Авторы

Даты

1981-04-15—Публикация

1979-06-13—Подача