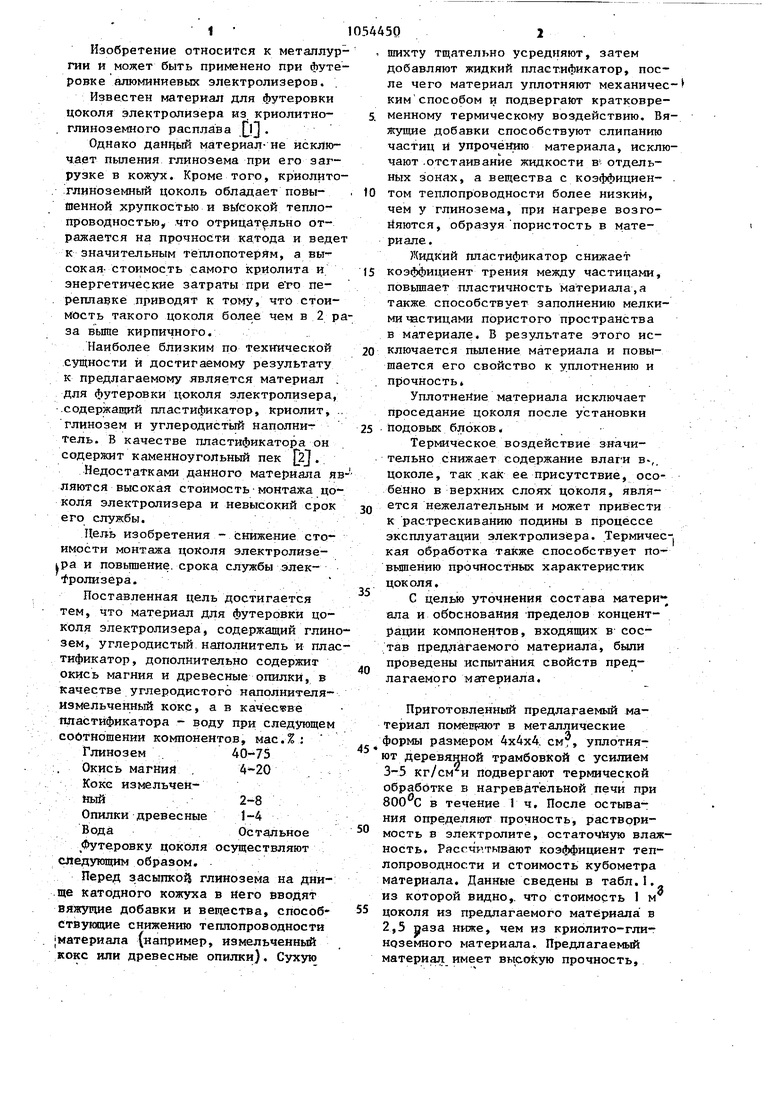

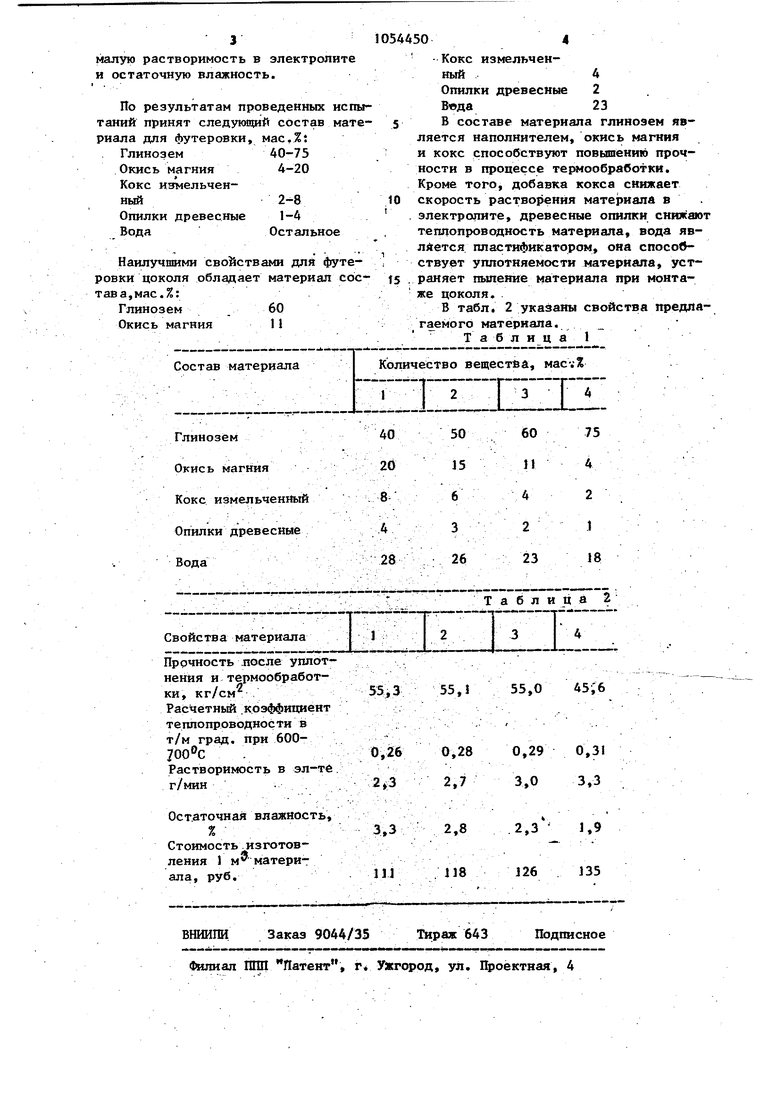

ел 4; ел Изобретение относится к металлур гии и может быть при1«нено при футе ровке алюминиевых электролизеров. Известен материал для футеровки цоколя электролизера из. криолитноглинозвмного расплава .L.Q Однако данцый материал- не исключает пьшения глинозема при его загрузке в кожух. Кроме того, криолито тлиноземный цоколь обладает повышенной хрупкостью и BbfcoKoft теплопроводностью что отрицательно отражается на прочности катода и веде к значительным теплопотерям, а высокая- стоимость самого криолита и энергетические затраты при ето пе. реплавке приводят к тому, что стоимость такого цоколя более чем в 2 р за выше кирпичного.. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является материал для футеровки цоколя электролизера .содержащий пластификатор, криолит, глинозем и углеродисть1й наполни-г тель. В качестве пластификатора он содержит каменноугольный пек Г27 - ь Недостатками данного материала я ляются высокая стоимость монтажа цо коля электролизера и невысокий срок его службы. Цель изобретения - снижение стоимости монтажа цоколя электролизеipa и повьппение. срока службы электролизера. Поставленная цель достигается тем, что материал для футеровки цоколя электролизера, содержащий глин зем, углеродистый наполнитель и пла тификатор, дополнительно содержит окись магния и древесные опилки, в качестве углеродистого наполнителя- измельченный кокс, а в качестве пластификатора - воду при следующем собтношении компонентов, мас.%: Глинозем 40-75 :. Окись магний , 4-20 Кокс измельченный . 2-8 Опилки древесные 1-4 ВодаОстальное Футеровку цоколя осуществляют следующим образом. Перед засыпкой глинозема на дни.ще катодного кожуха в йего вводят вяж5гщие добавки и вещества, способствукяцие снижению теплопроводности Материала {например, измельченный кокс или древесные опилки). Сухую шихту тщательно усредняют, затем добавляют жидкий пластификатор, после чего материал уплотняют механичес КИМспособом и подвергают кратковременному термическому воздействию. Вяжущие добавки способствуют слипанию частиц И упрочению материала, исключают .отстаивание жидкости &- отдельных зонах, а вещества с коэффициен- . том теплопроводности более низким, чем у глинозема, при нагреве возгойяются, образуя пористость в материале. Жидкий пластификатор снижает коэффициент трения между частицами, повышает пластичность материала,а также способствует заполнению мелкими истицами пористого пространства в материале. В результате этого исключается пыление материала и повышается его свойство к уплотнению и прочность Уплотнение материала исключает проседание цоколя после установки подовых блоков. Термическое воздействие значительно снижает содержание влаги в,, цоколе, так как ее присутствие, особе:нно в верхних слоях цоколя, является нежелательным и может привнести к растрескиванию подины в процессе эксплуатации электролизера. Термичес-, кая обработка также способствует ito- вьппению прочностных характеристик цоколя,. С целью уточнения состава матери ала и обоснования пределов концентрации компонентов, входящих в состав предлагаемого материала, были проведены испытания свойств предлагаемого материала. Приготовленный предлагаемый материал пом«Ш5«ют в металлические формы размером 4x4x4 см;, уплотняют деревянной трамбовкой с усилием 3-5 кг/см и подвергают термической обработке в нагревательной печи при 800 С в течение 1 ч. После остьгоания определяют прочность, растворимость в эл€ ктролите, остаточйую влажность Рассчитывают коэффициент теплопроводности и стоимость кубометра материала Данные сведены в табл.1, из которой видно,, что стоимость 1 м цоколя из предлагаемого материала в 2,5 раза ниже, чем из криолито-глиноземного материала. Предлагаемый материал имеет высокую прочность.

малую растворимость в электро и остаточную влажность.

По результатам проведенных таний принят следующий состав риала для футеровки, мае,It

Глинозем

40-75 Окись магния 4-20 Кокс измельченный

2-8

Опилки древесные 1-4 Вода Остально

Наилучшими свойствами дли футеровки цоколя обладает материал состав а,мае. %:

Глинозем60

Окись магния 11

0544504

Кокс измельченный4Опилки древесные 2 Веда23 5 В составе материала глинозем является наполнителем, окись магния и кокс способствуют повышению прочности в процессе термообработки. Кроме того, добавка кокса снижает 10 скорость растворения материала в . электролите, древесные опилки снижают теплопроводность материала, вода явлАется пластификатором, она способствует уплотняемости материала, устts . раняет пыление материала при монта же цоколя.

В табл. 2 указаны свойства предлагаемого материала. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1981 |

|

SU992491A1 |

| Футеровочный материал | 1980 |

|

SU922184A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| Катодное устройство электролизера для получения алюминия | 1987 |

|

SU1527324A1 |

| Способ монтажа катодного узла электролизера для получения алюминия | 1978 |

|

SU771193A1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| Электролизер для получения алюминия | 1985 |

|

SU1242548A1 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ДОКОЛЯ ЭЛЕКТРОЛИЗЕРА, содержащий глинозем, углеродистый наполнитель и пластификатор, отличающийся тем, что, с целью снижения стоимости монтажа цоколя электролизера и повышения срока службы электролизера, он дополнительно содержит окись магния и древесные опилки, в качестве углеродистого папЪлнителя-измельченный кокс, а в качестве пластифика.тора - воду при следунлцем соотношении компонентов, мас.%: следующем соотношении компонентов, мае.%: Глинозем40-75 Окись магния 4-20 Кокс измельченный 2-8 . Опилки древесные 1-4 i ВодаОстальное (Л

Прочность .после уплотнения и термообработки, кг/см

Расчетньй коэффициент теплопроводности в т/м град, при 60055,155,0 45;б

55,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3267183, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Футеровочный материал | 1980 |

|

SU922184A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-25—Подача