ел

4ii 4 О J

Изобретение относится к ср юствам влажно- гепловой обработки (ВТО) в может быть использовано в швейной и трикотажной промышленности, а также предлриятиями бытовскго обслужнвани).

Известен пресс для влажно-тепловой обработки деталей швейных изделий, содержащий верхнюю и нижнюю прессующие подушки, причем верхняя подушка установлена на пpиflpдн яvJ рычаге til.

Недостатком этого пресса является низкая производительность, так как прессующие подушки не соединень с ваjqryM-OTcocoM и источниками рабочих сред.

Известен также пресс для влажно-тепловой обработки деталей швейных изделий, содержащий соединенные с вакуул огсосом и с источниками работох сред нижнюю с обогреваемой и попарочной камерами и верхнюю прессуюущую поду1№ки, последняя из которых смонтирована на приводном рычаге и имеет датчик температуры обрабатьшаемого изделия, со&дкненные с программным регулятором, связанным с электромагнитным клапаном для автоматической подачи рабочей среды 2 .

Недостатком этого пресса является низкая производительность и невысокое качество обработки деталей иэ-за того, что в его конструкции не предусмотр&но соединение нижней подушки с вакуумотсосом. Кроме того, при работе преоса возникает значительный перепад температур между обогреваемой и необогре- ваемой частями стенки пропарочной кагмеры нижней подушки, что приводит к образованию конденсата.

Цель изобретения - повышение щюиэводительности и качества обработки деталей.. .

Поставленная цель достигается тем, что пресс для влажно-тепловой обработки деталей швейных изделий, содержащий соединенные с Вакуум-отсосом и с источниками рабочих сред .нижнюю с обогреваемой и пропарочной камерами и верхнюю прессующие подушки, после Н51Я из которых смонтирована на приводном рычаге и имеет датчик температуры обрабатываемого изделия, соединенные с хфограмкшым регулотчэром, связанным с электромагнитным клапаном для автоматической подачи рабочей среды, имеет многопозиционнь й распределительный клапан, связанный с программным регулятором и соединенный с 1вакуумотсо-сом и полостью нижней подушки, а стенка обогреваемой и пропарочной камер нижней подушки, обращенные к рабочей поверхности, соединены )1О периметру каме ры и имеют криволинейную форму.

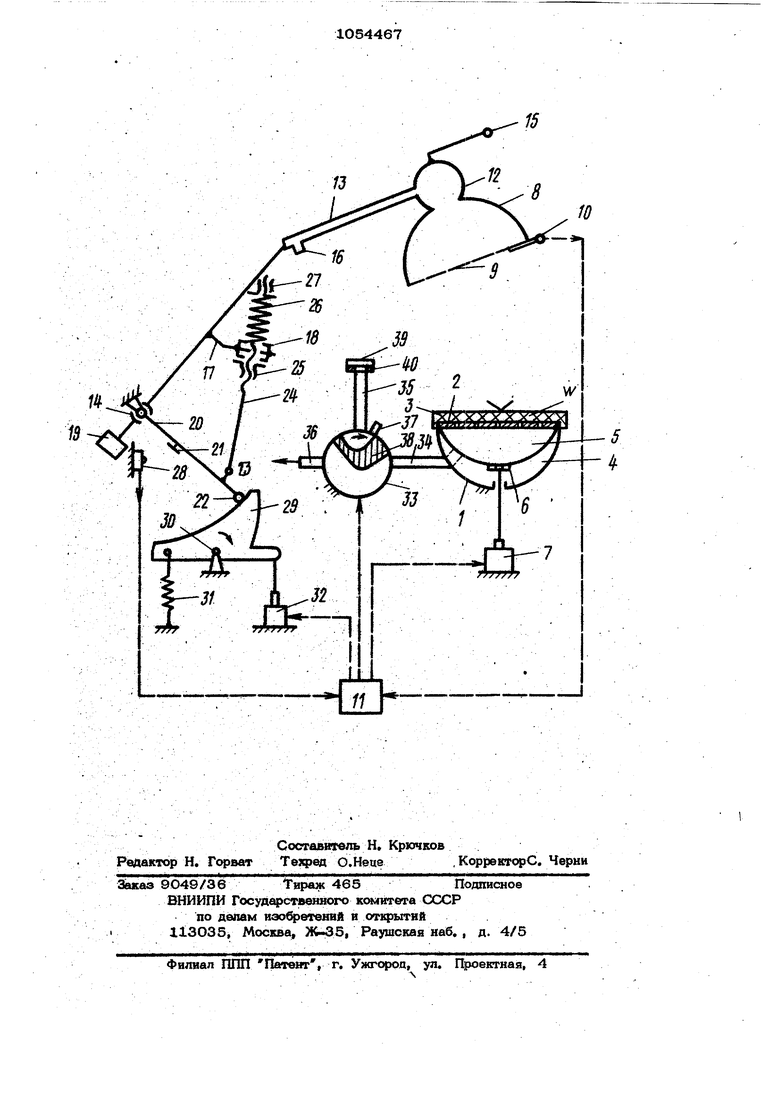

На чертеже показан предлагаемый пресс.

Пресс содержит нижнюю подушку 1, которая имеет рабочую поверхность 2, изготовленную .из перфорированного м териала, и амортизационную поверх- . ность 3. Нижняя подушка состоит из обогреваемой камеры 4. и пропарочной камеры 5, которые имеют 1фиволинейную форму, соединены по периметру и связаны между собой паровым клапаном 6, включение которого производится электромагнитным клапаном 7, В обогревд-емой камере постоянно находится пар, который поступает от парогенератора (не показан) и равномерно обогревает нижнюю поверхность кам&ры -5, что препятствует образованию в последней конденсата.

Верхняя прессующая подушка 8 имеет рабочую поверхность 9, вьшолненную из мелкоячеистой сетки. На этой поверхности за1феплен датчик температуры 10, соединенный с прогрби 1мным регулятором 11. Подушка 8 при помощи пустотелого шарнира 12 установлена на приводном рычаге 13, которьй шарнирно закреплен на оси 14.. На рычаге 13 за1феплены рукоятка 15 и патрубок 16. Движение рычага 13 контролируется кронштейном 17 и с в тулкой его конец закреплен- противовес 19. На оси 14 уотановлен также рычаг 2О с упором 21 и роликом 22. Рычаг 2О связан с рычагом 13 посредством шарнира 23, тяги 24, опорной гайки 2 5 и пружины 2 6, Натяжение пружины 26 изменяется гайкой 27. На станине пресса установлен концевой переключатель 28, с контактирует упор 21. Ролик 22 взаимодействует с кулачком 29, который шанирно установлен на оси ЗО и удерживается в требуемом положении пружиной 31. Конец кулачка 29 соединен с электромагнитом 32, который связан с гфограммным регулятором 11.

В состав пресса входит многопозиционный распределительный клапан 33, который трубопроводом 34 связан с пропрочной камерой 5 нижней подушки 1.

Многопозиционный распределительный клапан 33 имеет 35 для соединения с сиегемой вакуумотсоса верхней, подушки 8 через Патрубок 16, патрубок 36 для соединения с обшей магистралью Д кзрумотсоса в патрубок 37 для соединения с окружающим воздухом.

Исполнительным органом клапана 33 я ляется ротор 38, который электрически связан с программным регулятором 11,

Ротор 38 может находиться в трех различных рабочих положени51Х. В положении магистраль вакуумотсо-са 36 соединена с пропарочной камерой нижней подушки 1, во втором положаНИИ магистраль вакуумотсоса 36 перекрыто, а в третьем положении указанная магистраль соединена посредством пат рубка 16 с патрубком 35, последний снабжен стыковочным фланцем 39 и угьлотнительным кольцом 4О, ,,

Пресс работает следующим образом.

Работающие укладывают офабатываемую деталь W на амортизационную поверхность 3 нижней подушки 1, Ц)И это ротор 38 находится в первом из вышеуказанных рабочих положаиий и в каме- ре 5 создается разряжение, что облегчает процесс укладки изделия. После окончания процесса укладки работница рукояткой 15 опускает вниз верхнюю подушку 8 и ее рабочая поверхность 9 контактирует с поверхностью детали W, Патрубок 16 соединяется с патрубком 3 а втулка 18 через опорную гайку 25

в тягу 24 поворачивает рычаг 2О до замыкания упора 21 с переключателем 2 От последнего подается сигнал на щзог | ммный регулятс з 4, который обесп&1|ивает включение электромагнитов 32 и 7, а также поворот ротора 38 во второе рабочее положение. При этом элеет ромагнит 32 фиксирует кулачок 29 и 20 в рабочем положении, которое, в зависимости от натяжения пружины 26, определяет величину давления подушки 8 на офабатываемую детальW. Электроманит 7 от1фывает клапан 6 и пар пос гу цает через камеру 5 к обрабатываемой детали W. Ротор 38 запирает магист раль вакуумотсоса,

Пар, попадая на деталь W, конденсируется на ее поверхности и производит нагрев и пластификацию материала на первой стадии о аботки. Деталь под действием верхней подушки 8 дефо ьмируется и приобретает требуемую . После достижения в зоне офаботки тем пературы 8О - , которая контролируется датчиком 10, программный регу лятор 11 производит поворот ротора 38 в третье рабочее положение. При этом мапастраль вакууь «-отсоса через naTpy Jки 35 и 16 соединяется с внутренней полостью верхней подушки 8, , создавая в последней разрежение. Пар, продолжающий поступать через клапан 6, продувает обрабатываемую деталь, производя ее сушку.

После достижения в материале детсн ли температуры 105 - 120 С программ мный регулятсф 11 отключает электромагнит 7 и поворачивает ротор 38 в первое рабочее положение. При этом прекращается подача пара через клапан 6, а магистраль вакуумотсоса че-рез патрубок 34 соединяется с камерой 5 нижней подушки 1. В этой камере создается разряжение и воздух, пос-тупающнй через патрубок 37, 35 и 9 во внутргашхж) полость верхней подушки 8 продувает обрабатываемую деталь V/, ох лаждая ее и обеспечивая фиксацию нутой деформации.

При понижении температуры в детали W до 4О - программный регулятор 1 отключает электромагнит 32 и кулачок 29 под действием пружины 31 ; возвращается в исходное положение, 1вобоя«1ая ролик 22 и рычаг 2О. Под действием щютивовеса 19 верхняя подушка 8 перемещается в исходное полс жение, что свидетельствует об окончании цикла офа|ботки.

Режимы обработки деталей могут быть изменены в зависимости от характеристик i материала последних. I Использование пресса предлагаемой конструкции позволяет повысить качество обработки и увеличить производительность щ оцесса влажно-теплово обработки.

777777

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разутюжки швов швейных изделий | 1982 |

|

SU1087586A1 |

| Устройство для влажно-тепловойОбРАбОТКи шВЕйНыХ издЕлий | 1979 |

|

SU848510A1 |

| ПРЕСС ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU357302A1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1990 |

|

SU1772269A1 |

| ПНЕВМАТИЧЕСКИЙ ПРЕСС ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ | 1964 |

|

SU164242A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1973 |

|

SU705032A1 |

| Подушка паропресса | 1973 |

|

SU489832A1 |

| Устройство для дублирования швейных изделий | 1984 |

|

SU1231091A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1982 |

|

SU1105182A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1990 |

|

SU1742377A1 |

ПРЕСС ДЛЯ ВЛАЖНО-ТВПЛО ВОЙ ОБРАБОТКИ ДЕТАЛЕЙ ШВЕЙ1ЫХ j ИЗДЕЛИЙ ссщ жапяй соединевные с вакуум-отсосом и с источниками рабочих среа нижнюю с обсяреваемой и пропарочной жвм«рвмя н Верхнкяо прессу щие попущкн, послещняя из которых смовтцровава ва приводном рычаге и имеет датчик температл ы обрабатываемого ваделия, оовди юнный с 1фограмм ым рет лягорсш, связанным с элеюцюмагничи. тал клаошом для ав(томатической подачи рабочей срвоы, отличающийся тем, что, с псжышения щюиаводвтвльности и качества обраСот ки детале «ж имеет многопозиционный расхфеделвтелшаый кпапсш, связанный с щхярвммным регулятором и соединенный с вакуум-отоосрм и с полостью нижней подушки, а стенки рбограваёмой и аропарочной камер нижней попушки, обра§ шенные к поверхности, соодине (Л ны по периметру камеры и имеют криволинейную форму.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гладильный пресс | 1955 |

|

SU108547A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-11-15—Публикация

1981-09-15—Подача