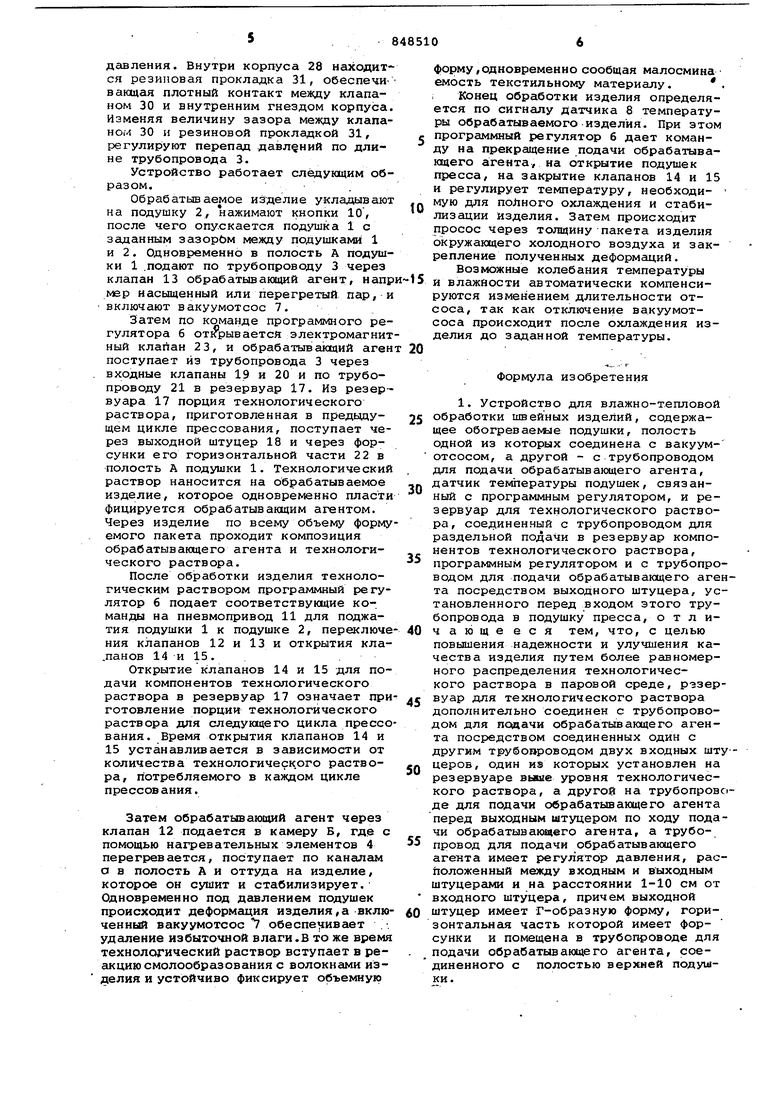

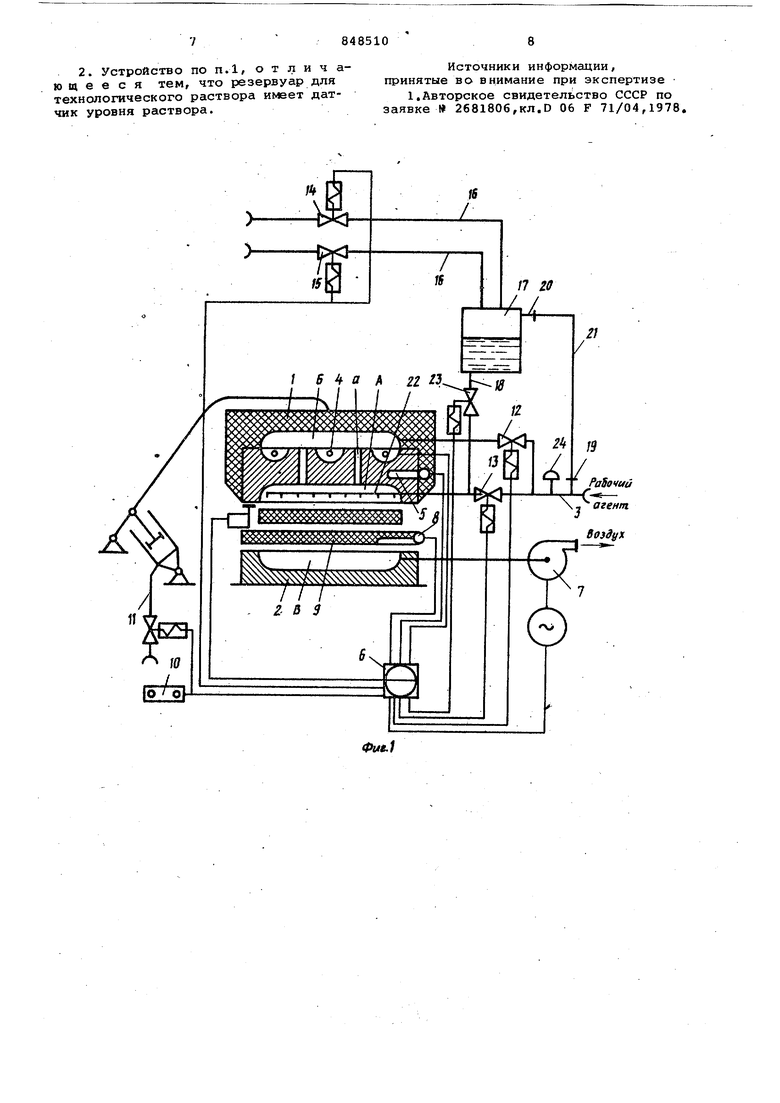

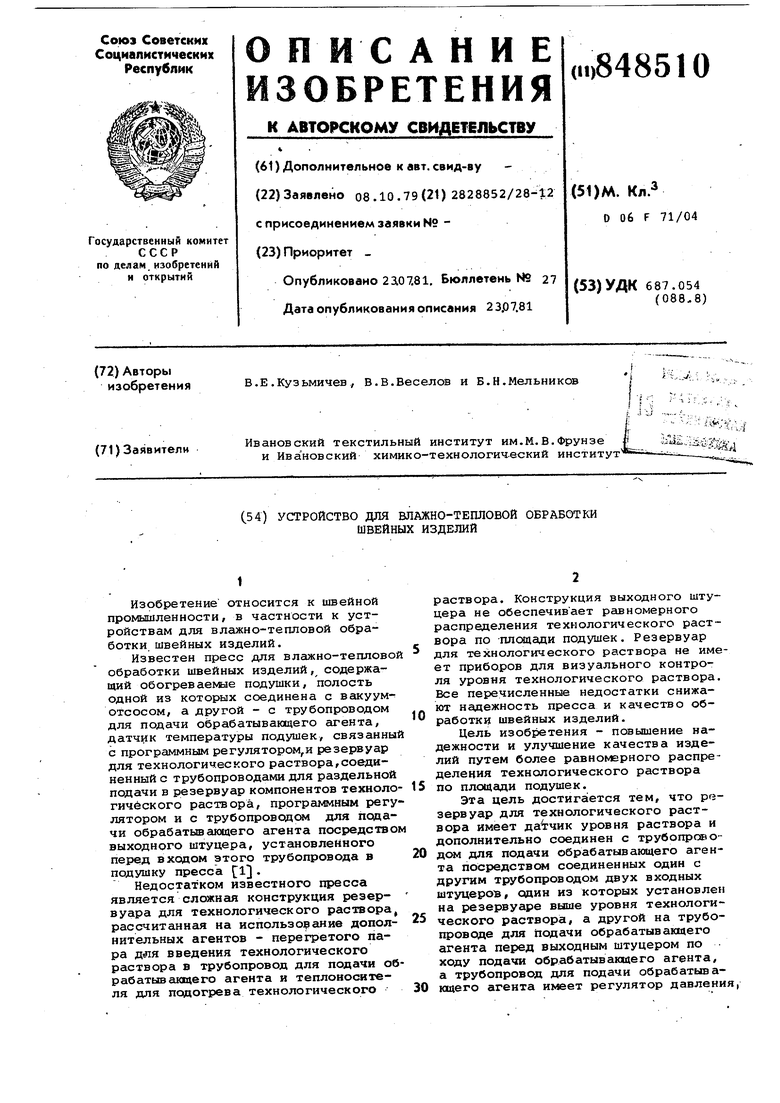

Изобретение относится к швейной промышленности, в частности к устройствам для влажно-тепловой обработки швейных изделий. Известен пресс для влгикно-теплово обработки швейных изделий, содержащий обогреваемые подушки, полость одной из которых соединена с вакуумотсосом, а другой - с трубопроводом для подачи обрабатывающего агента, датчик температуры подушек, связанны с программным регулятором,и резервуар для технологического раствора,соединенный с трубопроводами для раздельной подачи в резервуар компонентов техноло гичёского раствора, программным регу лятором и с трубопроводе для подачи обрабатывающего агента посредство выходного штуцера, установленного перед входом этого трубопровода в подушку пресса l . Недостатком известного пресса является сложная конструкция резервуара для технологического раствора рассчитанная на использование дополнительных агентов - перегретого пара для введения технологического раствора в трубопровод для подачи о рабатывакадего агента и теплоносителя для подогрева технологического раствора. Конструкция выходного штуцера не обеспечивает равномерного распределения технологического раствора по -площади подушек. Резервуар для технологического раствора не имеет приборов для визуального контроля уровня технологического раствора. Все перечисленные недостатки снижают надежность пресса и качество обработки швейных изделий. Цель изобретения - повышение надежности и улучшение качества изделий путем более равномерного распределения технологического раствора по площади подушек. Эта цель достигается тем, что резервуар для технологического раствора имеет датчик уровня раствора и дополнительно соединен с трубопроводе для подачи обрабатывающего агента посредством соединенных один с другим трубопроводом двух входных штуцеров, один из которых установлен на резервуаре выше уровня технологического раствора, а другой на трубопроводе для йодачи обрабатывающего агента перед выходным штуцером по ходу подачи обрабатывающего агента, а трубопровод для подачи обрабатывающего агента имеет регулятор давления, расположенный между входным и выходным штуцерами и на расстоянии 1-10 см от.входного штуцера, причем выходной штуцер имеет г-образную форму, горизонтальная часть которой имеет .форсунки и помещена в трубопроводе для подачи обрабатывающего агента, соединенного, с полостью верхней подушки Иа фиг.1 представлена схема устройства для влажно-тепловой обработки швейных изделий; на фиг. 2 - схема резервуара для технологического раствора и его соединение с трубопро водом для псщачи обрабатывающего агента. Устройство для влажно-тепловой обработки швейных изделий состоит из подушек 1 и 2. Подушка 1 имеет по-п. лость А, соединенную с трубопроводом 3 для подачи обрабатывающего агента, и камеру Б, в которой расположены нагревательные элементы 4 и которая соединена с труболроводом 3 для подачи обрабатывающего агента и с полостью А посредством каналов а . В подушку 1 вмонтирован датчик 5 контр ля температуры подушек, связанный с программным регулятором 6. Подушка 2 имеет полость В, сообщающуюся с вакуумотсосом 7, и датчик 8 контроля температуры обрабатываемого изделия, связанный с програм мным регулятором б и вмонтированный в покрытие 9 подушки 2. Имеются лноп ки 10 управления, пневмопривод 11, паровые клапаны 12 и 13. Клапаны 14 и 15 осуществляют раздельную подачу по трубопроводам 16 компонентов технологического раствора, например водного раствора катали затора и отдельно остальных компонен тов, в резервуар 17 для технологичес кого раствора и связаны с программны регулятором б. Резервуар 17 для приготовления порции технологического раствора, используемый в одном цикле прессования, соединен с трубопроводом 3 для подачи обрабатывающего агента через выходной штуцер 18 и два входных шту цера 19 и 20 и трубопровод 21. Входной штуцер 20 установлен на резервуаре 17 выше уровня технологического раствора, а входной штуцер 19 - на трубопроводе 3 для подачи обрабатыва ющего агента перед выходным штуцером 18 по ходу подачи обрабатыааище, го агента в полость А подушки I. Для равномерного распределения технологического раствора по площади пощушек устройства выходной штуцер 18 имеет Г-образную форму. Горизонтальная часть 22 штуцера 18 име ет форсунки и помещена в трубопроводе 3 для подачи обрабатывающего аген та в полость А подушки 1. Имеется электромагнитный клапан 2 связанный с программным регулятором 6. в трубопроводе 3 между выходным штуцером 18 и входным штуцером 19 на расстоянии 1-10 см от последнего установлен регулятор 24 давления для подачи рбрабатывающего агента из трубопровода 3 в резервуар 17 по трубопроводу 21 и регулирования давления в.-трубопроводе 3. Для этого диаметр регулятора 24 давления изменяют вращением рукоятки. Давление обрабатывающего агента в трубопроводе 3 распределяется следующим образом: зона высокого давления на участке, где находится входной штуцер 19, и зона пониженного давления, образующаяся после прохождения обрабатьшающёго агента через регулятор 24 давления на участке выходного штуцера 1&. Такое распределение давления гарантирует при открытом электромагнитном клапане 23 поступление обрабатывающего агента через входные штуцеЕЫ.19 и 20.и трубопровод 21 в резервуар 17, а из него вместе с технологическим раствором через выходной штуцер 18 по трубопроводу 3 в полость А подушки 1. Время, в течение которого технологический раствор поступает в трубопровод 3, регулируют изменением диаметра регулятора 24 давления. Например, с уменьшением диаметра увеличивается перепад давлений в зонах и возрастает скорость введения технологического раствора в трубопровод 3. Подогрев технологического раствора происходит в резервуаре 17 обрабатывающим агентом из трубопровода 3. Резервуар 17 представляет собой цилиндрический стакан с внутренней резьбой, закрывакщийся крышкой 25. Для герметизации резервуара 17 между ним и крышкой 25 находится резиновое кольцо 26. Внутрь резервуара 17 введены концы трубопроводов 16, по которым поступают компоненты технологического раствора. С трубопроводом 3 для подачи обрабатывающего агента резервуара 17 соединяется посредством входных штуцеров 19 и 20, соединенных ме:жду собой трубопроводом 21, и выходного штуцера 18 с электромагнитным клапаном 23. Для визуального контроля величины порции технологического раствора резерв уар 17 снабжен датчиком уровня pacTBOpa, выполненный в виде водомерного стекла 27. Горизонтальная часть 22 выходного штуцера 18 расположена в трубопроводе 3, введена в полость А подушки 1 и имеет форсунки для равномерного распределения раствора по площади подушек. Регулятор 24 давления состоит- из корпуса 28 с внутренними перегородками, штока 29 с резьбой и клапана 30, посредством которого осуществляется закрывание и открывание регулятора давления. Внутри корпуса 28 находится резиновая прокладка 31, обеспечИ вагацая плотный контакт между клапаном 30 и внутренним гнездом корпуса. Изменяя величину зазора между клапаном 30 и резиновой прокладкой 31, регулируют перепад давлений по длине трубопровода 3. Устройство работает следующим образом. Обрабатываемое из7;елие укладывают на подушку 2, нажимают кнопки 10, после чего опускается подушка 1 с заданным зазорЪм между подушками 1 и 2. Одновременно в полость А подушки 1 .подают по трубопроводу 3 через клапан 13 обрабатывающий агент, напр мер насыщенный или перегретый пар, и включают вакуумотсос 7. Затем по команде программного регулятора 6 открывается электромагнит ный клапан 23, и обрабатывающий аген поступает из трубопровода 3 через входные клапаны 19 и 20 и по трубопроводу 21 в резервуар 17. Из резервуара 17 порция технологического раствора, приготовленная в предьщущем цикле прессования, поступает через выходной штуцер 18 и через форсунки его горизонтальной части 22 в полость А подушки 1. Технологический раствор наносится на обрабатываемое изделие, которое одновременно пласти фицируется обрабатывакщим агентом. Через изделие по всему объему форму емого пакета проходит композиция обрабатывающего агента и технологического раствора. После обработки изделия технологическим раствором программный регулятор 6 подает соответствуюцие команды на пневмопривод 11 для поджатия подушки 1 к подушке 2, переключе ния клапанов 12 и 13 и открытия кла.панов 14 и 15.. Открытие клапанов 14 и 15 для подачи компонентов технологического раствора в резервуар 17 означает при готовление порци технологического раствора для следующего цикла прессо вания. Время открытия клапанов 14 и 15 устанавливается в зависимости от количества технологического раствора, потребляемого в каждом цикле прессования. Затем обрабатывающий агент через клапан 12 подается в камеру В, где с помощью нагревательных элементов 4 перегревается, поступает по канешам а в полость А и оттуда на изделие, которое он сушит и стабилизирует. Одновременно под давлением подушек происходит деформация изделил,а включенный вакуумотсос 7 обеспечивает .. удаление избыточной в лаги. В то же время технологический раствор вступает в реакцию смолообразования с волокнами изделия и устойчиво фиксирует объемнук форму,рдновременно сообщая малосмина емость текстильному материалу. . Конец обработки изделия определяется по сигналу датчика 8 температуры обрабатываемого изделия. При зтом программный регулятор б дает команду на прекращение подачи обрабатывающего агента, на открытие подушек пресса, на закрытие клапанов 14 и 15 и регулирует температуру, необходимую для полного охлаждения и стабилизации изделия. Затем происходит просос через толщину пакета изделия окружающего холодного воздуха и закрепление полученных деформаций. Возможные колебания температуры и влажности автоматически компенсируются изменением длительности отсоса, так как отключение вакуумотсоса происходит после охлаждения изделия до заданной температуры. Формула изобретения 1. Устройство для влажно-тепловой обработки швейных изделий, содержащее обогреваемые подушки, полость одной из которых соединена с вакуумотсосом, а другой - с трубопроводом для подачи обрабатывающего агента, датчик температуры подушек, связанный с программным регулятором, и резервуар для технологического раствора, соединенный с трубопроводом для раздельной подачи в резервуар компонентов технологического раствора, программным регулятором и с трубопроводом для подачи обрабатывающего агента посредством выходного штуцера, установленного перед входом этого трубопровода в подушку пресса, отличающееся тем, что, с целью повышения надежности и улучшения качества изделия путем более равномерного распределения технологического раствора в паровой среде, рэзервуар для технологического раствора дополнительно соединен с трубопроводом для падачи обрабатывающего агента посредством соединенных один с другим трубопроводом двух входных штуцеров, один из которых установлен на резервуаре выше уровня технологического раствора, а другой на трубопроводе для подачи обрабатывающего агента перед выходным штуцером по ходу подачи обрабатывающего агента, а трубопровод для подачи обрабатывающего агента имеет регулятор давления, расположенный между входным и выходным штуцерами и на расстоянии 1-10 см от входного штуцера, причем выходной штуцер имеет Г-образную форму, горизонтальная часть которой имеет форсунки и помещена в трубопроводе для подачи обрабатывающего агента, соединенного с полостью верхней подушки.

2. Устройство по п.1, о т л и ч аto щ е е с я тем, что резервуар для технологического раствора имеет датчик уровня раствора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке I 2681806,кл.О 06 F 71/04,1978,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дублирования швейных изделий | 1984 |

|

SU1231091A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1977 |

|

SU642393A2 |

| ПРЕСС ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1972 |

|

SU357302A1 |

| Пресс для влажно-тепловой обработки швейных изделий | 1973 |

|

SU705032A1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1981 |

|

SU1054467A1 |

| Устройство для разутюжки швов швейных изделий | 1982 |

|

SU1087586A1 |

| Устройство для влажно-тепловой обработки швейных изделий | 1990 |

|

SU1772269A1 |

| Устройство для влажно-тепловой обработки брюк | 1981 |

|

SU1004503A1 |

| Устройство для влажно-тепловой обработки брюк | 1982 |

|

SU1082885A1 |

| Паровоздушный манекен для влаж-HO-ТЕплОВОй ОбРАбОТКи шВЕйНыХ и ТРи-КОТАжНыХ издЕлий | 1979 |

|

SU800264A1 |

16 А

27

t6

21

Фиг. 2

Авторы

Даты

1981-07-23—Публикация

1979-10-08—Подача