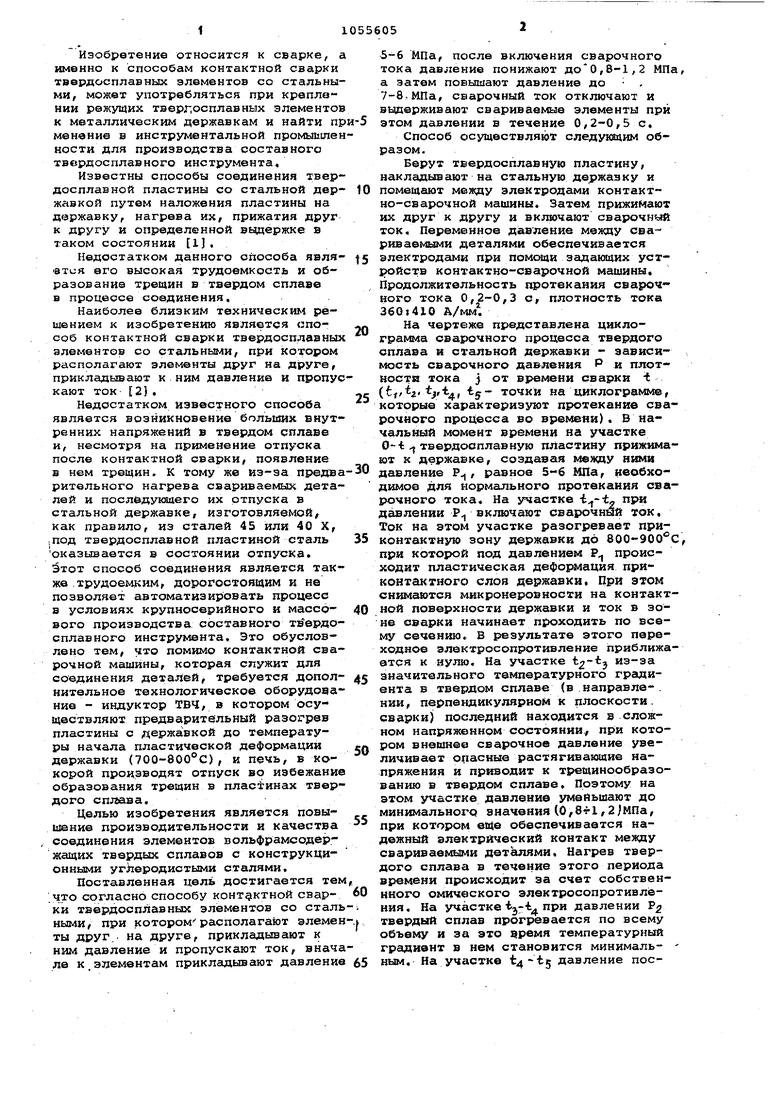

Изобретение относится к сварке, именно к способам контактной сварки твердосплавных элементов со стальны ми, может употребляться при креплении режущих тверг;осплавных элементо к металлическим державкам и найти п менение в инструментальной промыыле ности для производства составного твердосплавного инструмента. Известны способы соединения твер досплавной пластины со стальной дер жавкой путем наложения пластины на державку, нагрева их, прижатия друг к другу и определенной вьадержке в таком состоянии Ij. Недостатком данного способа явля втся его высокая трудоемкость и образование трещин в твердом сплаве в процессе соединения, Наиболее близким техническим решением к изобретению является способ контактной сварки твердосплавных элементов со стальными, при котором располагают элементы друг на друге, прикладывают к ним давление и пропус кают ток- 2) . Недостатком известного способа является возникновение болызшх внутренних напряжений в твердом сплаве и, несмотря на применение отпуска после контактной сварки, появление в нем трещин. К тому же из-за предва рительного нагрева свариваемых деталей и послёдукяцего их отпуска в стальной державке, изготовляемой, как правило, из сталей 45 или 40 X, ,под твердосплавной пластиной сталь оказывается в состоянии отпуска Этот способ соединения является также .трудоемким, дорогостоящим и не позволяет автоматизировать процесс в условиях крупносерийного и массового производства составного твердосплавного инструмента. Это обусловлено тем, что помимо контактной сварочной машины, которая служит для соединения деталей, требуется дополнительное технологическое оборудование - индуктор ТВЧ, в котором осуществляют предварительный разогрев пластины с державкой до температуры начала пластической деформации державки (700-800°С), и печь, в кокорой производят отпуск во избежание образования трещин в пластинах твердого сплава. Целью изобретения является повышение производительности и качества соединения элементов вольфрамсодержащих твердых сплавов с конструкционными углеродистыми сталями. Поставленная цель достигается тем .что согласно способу контактной сварки твердосплавных элементов со сталь ными, при которомрасполагают элемен ты друг., на друге, прикладывают к ним давление и пропускают ток, внача ле к элементам прикладывают давление 5-6 МПа, после включения сварочного тока давление понижают ,8-1,2 МПа, а затем повышают давление до 7-8,МПа, сварочный ток отключают и вьщерживают свариваемые элементы при этом давлении в течение 0,2-0,5 с. Способ осуществляют следующим образом. Берут твердосплавную пластину, накладывают на стальную державку и помещают между электродами контактно-сварочной машины. Затем прижимают их друг к другу и включают сварочн ай ток. ПеремЕ1Нное давление между свариваемыми деталями обеспечивается электродами при помсяци задающих устройств контактно-сварочной машины. Продолжительность протекаиия свароч ного тока 0,2-0,3 с, плотность тока 360J410 А/мм. На чертеже представлена циклоrpai ota сваЕючного процесса твердого сплава и стальной державки - зависимость сварочного давления Р и плотности тока j от времени сварки -t (t,, 5 на циклограмме, которые характеризуют протекание сварочного процесса во времени). В начальный момент времени на участке О-1 твердосплавную пластину прижимают к державке, создавая между ними давление Р, равное 5-6 МПа, необходимое для нормального протекания сварочного тока. На участке при давлении Р включают сварочный ток. Ток на этом участке разогревает приконтактную зону державки до 800-900 °С, при которой под давлением Р происходит пластическая дефорФлация приконтактиого слоя державки. При этом снимаются микронеровности на контактной поверхности державки и ток в зоне аварки начинает проходить по всему сечению, В результате этого переходное электросопротивление приближается к нулю. На участке з-за значительного температурного градиента в твердом сплаве (в направле-. НИИ, перпе1 шикулярноМ к плоскости, сварки} последний находится г сложном напряженном состоянии/ при котором внешнее сварочное давление увеличивает опасные растягивающие напряжения и пр$1водит к трещинообразованию в тв€9рдсж сплаве. Поэтому на этом участке Давление уменьшают до минимального значения (0,8fl,2jMOa, при котором еще обеспечивается надежный электрический контакт между свариваемыми деталями. Нагрев твердого сплава в течение этого периода времени происходит за счет собственнного омического электросопротивления. На участке tj--t при давлении Р твердый сплав прогревается по всему объему и 3ci это время температурный градиент в нем становится минимальным. На участке t4-t5 давление постепенно увеличивают до оптимальной величины ковочного давления МП с последующей вьздер; кой при этом давлении посла выключения сварочного тока 0,2-0,5 с. При этом давлении завершается процесс соединения твердого с плава и стальной державки. Использование предлагаемогорежи.маконтактной сварки вольфрамсодержащих твердых сплавов с конструкционными углеродистыми талями позволя ет обеспечить качественную сварку этих материалов, исключить обраэова нив в твердом сплаве растягивающих напряжении и возникновение трещин. При начальном давлении Р., , меньшем 5 Mile, сварка не происходит и Ш4вет место интенсивный выплеск приконтактного слоя стальной детали. При начальном давлении Р 7 МПа происходит разрушение (раздавливание) твердосплавной пластины. При снижеНИИ первоначального давления до давления Р(О,5-0,7) МПа наблюдается вытекание жидкого слоя стали и образование электрической дуги на боковых поверхностях свариваемых эле ментов, что приводит к их вьнгоранию При снижении пврвоначально-о давления Р до ,35-2,2 МПа сварка про исходят в твердой фазе, вследствие чего проч1зюсть шва на сдвиг получается недопустимо малой (не более 50 МНа). При повышении конечного давления Р до 5-6 МПа наблюдается tienpoaap. При повышении конечного давления Р ЯО Э-12 МПа наблюдается трещинообраэование в твердосплавной пластине вблизи околошовной зоны и деформация карбидов вольфрама на поверхности сплавления. Пример. Способ опробован при соединении твердосплавных пластин ма рок ВК8 и Т5К10 с державкой проходных резцов из стали 45. Твердосплавную пластину накладывают на державку и помещают между электродами контактно-сварочной машины. Сварку ведут током плотностью 370 в течение 0,3 с при переменном давлении. При этом МПа; Pj 1МПа и Р 7,5 МПа. При этом прочность сварного соединения на срез составляет в среднем 330 МПа, а остаточные напряжения на .поверхности твердого сплава составляет 110 МПа. Предлагаемое изменение давления в процессе контактной сварки позволяет J исключить предварительный разогрев пластины с державкой до температуры начала пластической деформации державки & индукторе ТВЧ; за счет быстрого охлаждения приконтактной зоны стальной державки получить в ней мартен итное превращение (на глубине до 1,5 мм), которое сопровождается увеличением объема материала и приводит тем Сс1мым к снижению уровня остаточных напряжений в твердом сплаве до 100-120 МПа; исключить операцию отпуска изделия в предварительно разогретой печи и получить под твердосплавной пластиной в результате закалки жёсткую опору, что увеличивает жесткость, а, следовательно, и качество инструмента;заключить в одной операции, т.е. произвести на одном рабочем месте, весь процесс соединения твердого сплава и стальной державки, что создает благоприятные условия для автоматизаиши процесса сборки инструмента;метод соединения твердосплавных пластин со стальными деркавками позволяет даже без учета затрат времени и средств на предварительный нагрев и последующий отпуск свариваемых деталей повысить производительность процесса соединения в 6-7 раз по сравнению с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных машиностроительных изделий | 1989 |

|

SU1639930A1 |

| Способ соединения твердосплавных пластин со стальным корпусом инструмента | 1990 |

|

SU1760975A3 |

| ПАЯЛЬНАЯ ПАСТА ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ | 1993 |

|

RU2056989C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| Способ контактной стыковой сварки деталей из разнородных металлов | 1979 |

|

SU785002A1 |

| Способ диффузионной сварки деталей из разнородных материалов | 1990 |

|

SU1780961A1 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2014 |

|

RU2633409C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ ТИТАНОВЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2569444C2 |

СПОСОБ КОНТАКТНОЙ СВАРКИ ТВБРДОСПЛАВШЛХ ЭЛЕМЕНТОВ СО СТАЛЬНЬВШ, при котором располагают элементы друг на друге, прикладывгиот к ним давление и пропускают ток, отличающийся тем, что, с целью повышения производительности и качества соединения вольфрамсодержащих твердых сплавов с конструкционными углеродистыми сталями, вначале к элементгм прикладывают давление 5-6 ;)Ша, после включения сварочного тока давление понижают до 0,8-1,2.МПа, а затем повышают давление до 7-8 НПа, сварочный ток отключают и выдерхчивают сваривасмие элементы при этом давлении в течение 0,2-0,5 с. PI 6 О il

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения керамических и металлических деталей, например, режущих пластинок с державками | 1957 |

|

SU112460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерации активного угля для очистки газов от стирола | 1977 |

|

SU637125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1983-11-23—Публикация

1982-02-02—Подача