1

Изобретение относится к электроконтактной сварке сопротивлением, предназначено для сварки знородных металлов с различными физико-механическими свойствами, например твердого сплава И конструкционной стали, и может быть использовано, в частности , при изготовлении составных твердосплавных инструментов для обработки резанием.

Известны способы контактной сварки, включающие в себя операции предварительной подготовки концов свариваемых деталей. Так, с целью снижения трудоемкости процесса концам деталей придают форму клиньев, вершины которых в процессе сварки располагают взаимно перпендикулярно Г.

Однако известные способы требуют значительных усилий сдавливания деталей, что нежелательно при соединении хрупкой твердосплавной детали со стальной державкой инструмента.

Известен также способ контактной стыковой сварки деталей из разнородных

металлов, при котором на свариваемом торце одной из деталей выполняют выступ, а на горце другой детали - выточку 12.

К недостаткам этого способа относятся: значительное усилие, необходимое для сдавливания деталей, и увеличенное время сварки, что вызывается большой начальной площадью контакта деталей и затрудненностью пластического переме10щения металла, размягчающегося в зоне контакта. Большое усилие сварки способствует разрушению хрупкой твердосплавной детали, а увеличенное время снижает производительность процесса и качество

15 сварного соединения, особенно деталей из твердых сплавов со стальными/ деталями.

Цель изобретения - улучшение качества и повышения производительности про20цесса путем интенсификации нагрева.

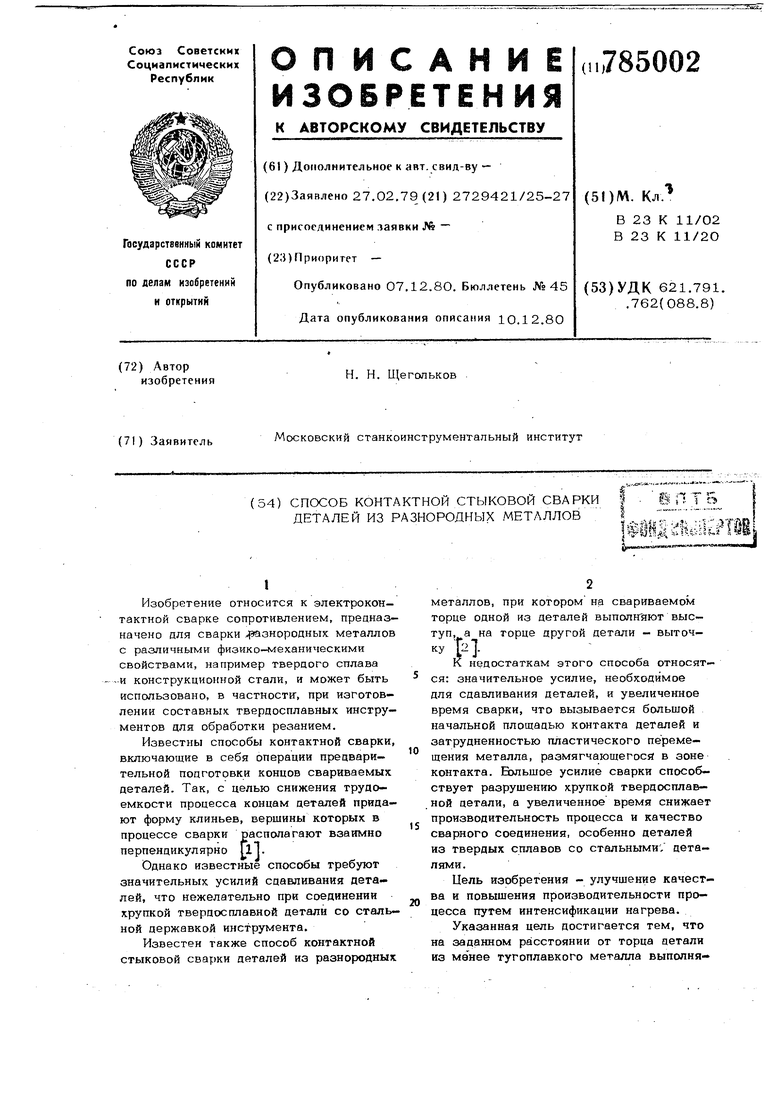

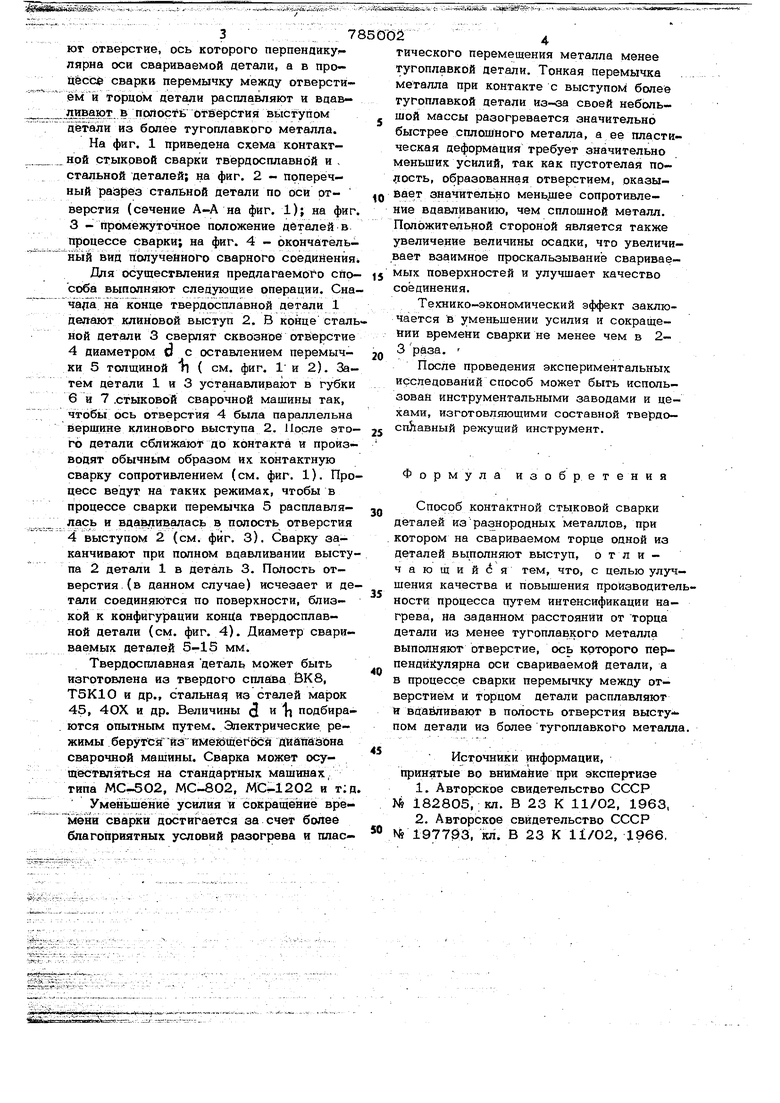

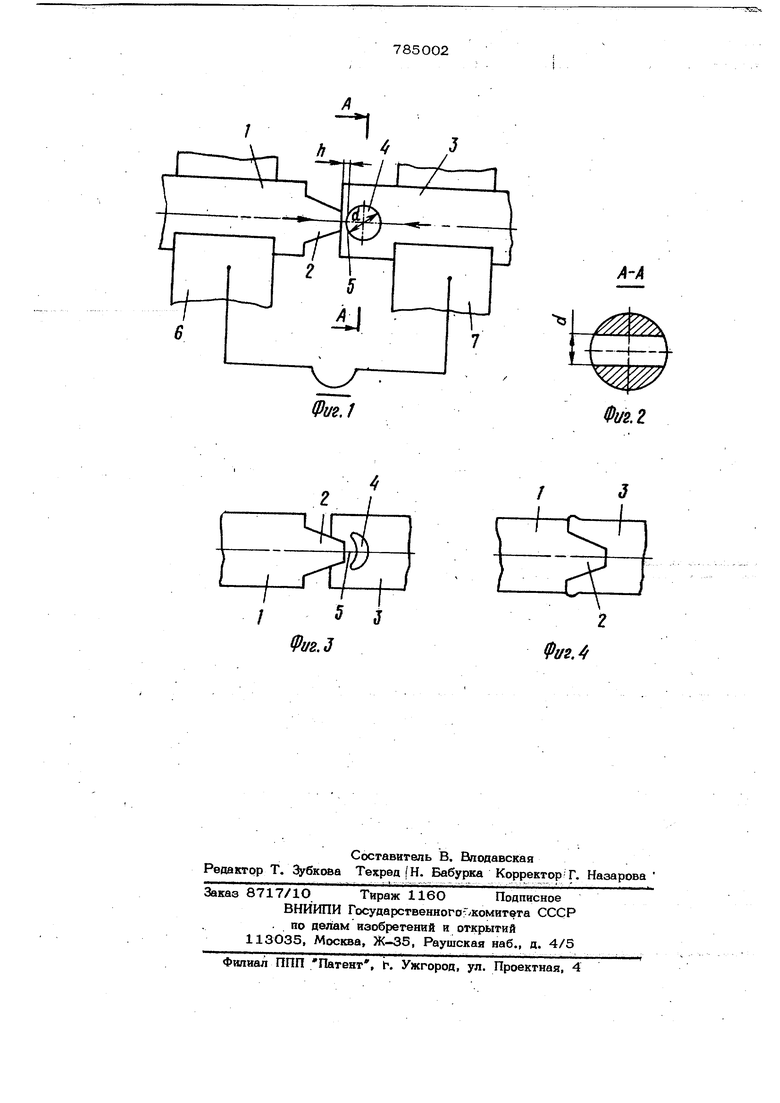

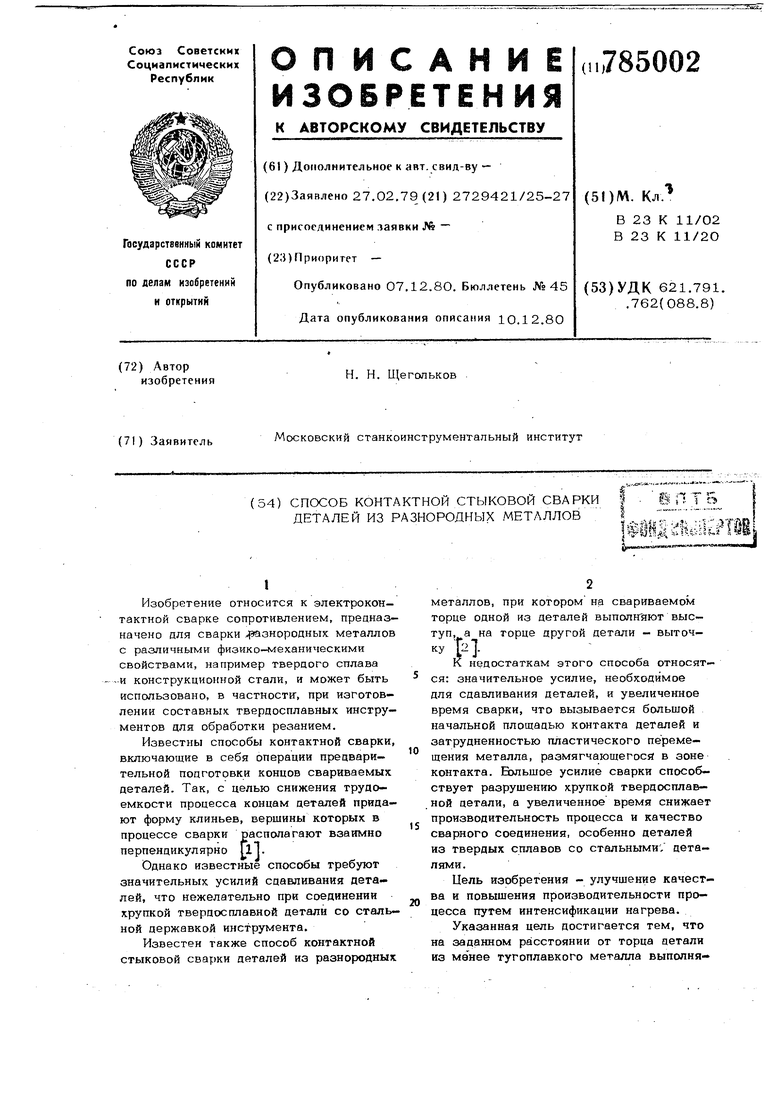

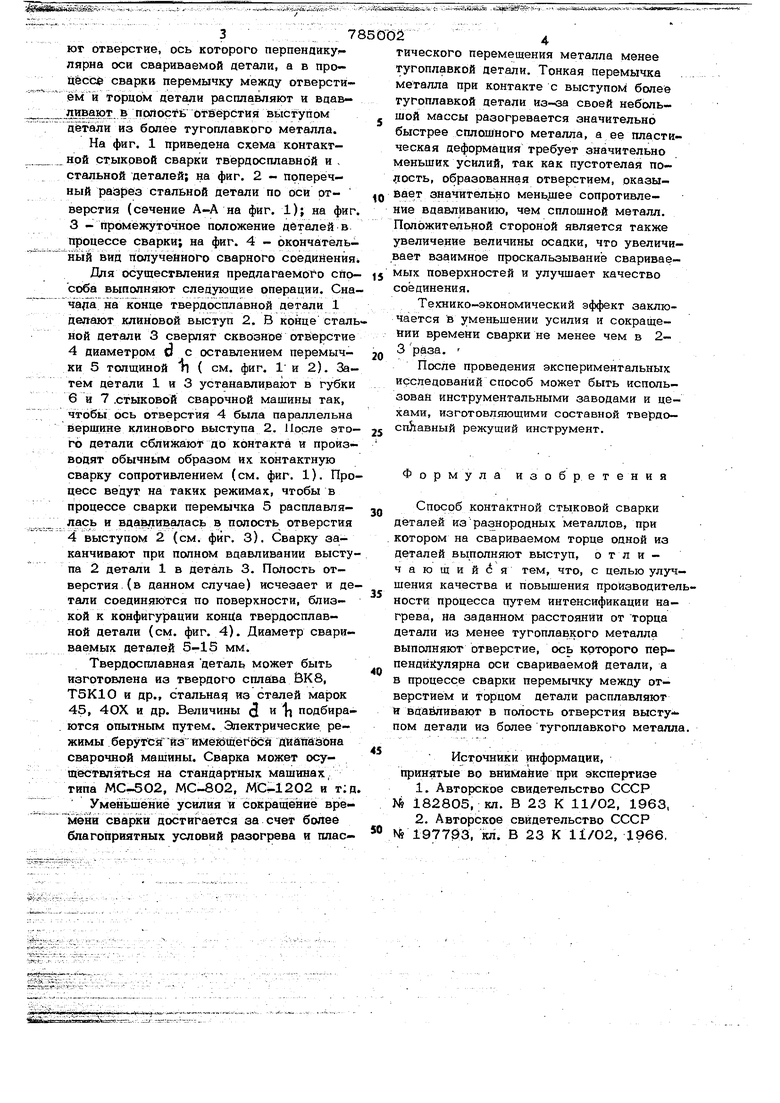

Указанная цель достигается тем, что на заданном расстоянии от торца детали из менее тугоплавкого металла выполниЮТ отверстие, ось которого перпендику лярна оси свариваемой детали, а в процессе сварки перемычку между отверстием и торцом детали расплавляют и вдав- 5МаюГ- в прлостб отверстия выступом детали из более тугоплавкого металла. На фиг. 1 приведена схема контактной стыковой сварки твердосплавной и , стальной деталей; на фиг. 2 - поперечный раарез стальной детали по оси отверстия (сечение А-А на фиг. 1); на фиг 3- промежуточное положение деталей в процессе сварки; на фиг. 4 - окончательный вид полученного сварного соединения Для осуществления предлагаемого спо соба выполняют следующие операции. Сна чара на конце твердосплавной детали 1 делают клиновой выступ 2. В конце сталь ной детали 3 сверлят сквозное отверстие 4диаметром О с оставлением перемычки 5 толщиной П ( см. фиг. 1 и 2). Затем детали 1 и 3 устанавливают в губки 6 и 7 .стыковой сварочной машины так, чтобы ось отверстия 4 была параллельна вершине клинового выступа 2. После этого детали сближают до контакта и производят обычным образом их контактную сварку сопротивлением (см. фиг. 1). Про цесс ведут на таких режимах, чтобы в процессе сварки перемычка 5 расплавлялась и вдавливалась в полость отверстия 4 выступом 2 (см. фиг. 3). Сварку заканчивают при полном вдавливании выступа 2 детали 1 в деталь 3. ПоЛость отверстия (в данном случае) исчезает и де тали соединяются по поверхности, близкой к конфигурации конца твердосплавной детали (см. фиг. 4). Диаметр свариваемых деталей 5-15 мм. Твердосплавная деталь может быть изготовлена из твердого сплава ВК8, Т5К10 и др., стальная из сталей марок 45, 40Х и др. Величины (J и j подбираются опытным путем. Электрические режимы берутсМ йа имёйщёгЬея диапазона сварочной машины. Сварка может осущ ествлйться на стандартных машинах, типа МС-502, МС-802, МС.-1202 и т; д Уменьшение усилия и сокращение сварки достигается за счет более благоприятных условий разогрева и плас78500Йтического перемещения металла менее тугоплавкой детали. Тонкая перемычка металла при контакте с выступом более тугоплавкой детали из-за своей небольшой массы разогревается значительно быстрее сплошного металла, а ее пластическая деформация требует значительно меньших усилий, так как пустотелая поjriocTb, образованная отверстием, оказывает значительно мень.шее сопротивление вдавливанию, чем сплошной металл. Положительной стороной является также увеличение величины осадки, что увеличивает взаимное проскальзывание свариваемых поверхностей и улучшает качество соединения. Технико-экономический эффект заключается В уменьшении усилия и сокращении времени сварки не менее чем в 23раза. После проведения экспериментальных исследований способ может быть использован инструментальными заводами и цехами, изготовляющими составной твердосправный режущий инструмент. ормула изобретения Способ контактной стыковой сварки деталей из разнородных металлов, при котором на свариваемом торце одной из деталей выполняют выступ, о т л и - чающийся тем, что, с целью улучшения качества и повышения производительности процесса путем интенсификации нагрева, на заданном расстоянии от торца детали из менее тугоплавкого металла выполняют отверстие, ось которого перпендикулярна оси свариваемой детали, а в процессе сварки перемычку между отверстием и торцом детали расплавляют и вцаёливают в полость отверстия выступом детали из более тугоплавкого металла. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 182805, :кл. В 23 К 11/02, 1963, 2.Авторское свидетельство СССР NS 197703, кл. В 23 К 11/О2, 1966,

/I .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2000 |

|

RU2188106C2 |

| Способ стыковой сварки рельсов с рельефной вставкой | 2024 |

|

RU2836940C1 |

| Способ соединения деталей | 1980 |

|

SU971601A1 |

| СПОСОБ ПОДГОТОВКИ ХОЛОДНОТЯНУТЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ПОД СТЫКОВУЮ СВАРКУ | 1997 |

|

RU2131341C1 |

| СПОСОБ СВАРКИ | 1992 |

|

RU2057626C1 |

| Способ односторонней индукционной точечной сварки разнотолщинных деталей и устройство для его осуществления | 2017 |

|

RU2669138C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU197793A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ сварки-пайки разнородных металлических сплавов лазерным лучом | 2020 |

|

RU2732303C1 |

Ф1/2.г

Фиг. 4

Авторы

Даты

1980-12-07—Публикация

1979-02-27—Подача