Изобретение относится к сварке, в частности к технологии изготовления составных машиностроительных изделий, например составного металлорежущего инструмента или горнодобывающего инструмента.

Целью изобретения является повышение качества инструмента, свариваемые поверхности корпуса и режущих элементов которого имеют рельефы.

Технология способа состоит в следующем.

Отдельно изготавливают корпус из конструкционной стали и режущие элементы из твердого сплава. Корпус подвергают стандартной термообработке и соединяют с режущими элементами сваркой. Соединение корпуса с режущими элементами, имеющими рельефы, осуществляют многоимпульсной рельефной сваркой при длительности импульса 0,02-0,03 с и общем времени сварки 0,14-0,18 с, при этом плотность тока составляет 130-150 А/мм2, а давление сварки 20-30 МПа.

По способу изготовления составных машиностроительных изделий,например резцов, соединение державки из конструкционной стали с пластинами из твердого сплава осуществляют рельесЬ- ной контактной сваркой при режимах

О

оо

СО

со

00

(высокая плотность тока и низкое сварочное давление),позволяющих нагреть державку до оплавления рельефов,при равномерном нагреве пластины твердого сплава до 800-900°С. В результате имеем видоизмененный процесс рельефной сварки, при котором рельефы твердого сплава остаются в твердофазном состоянии, а рельефы конструкционной стали расплавляются. Сварка происходит за счет проникновения под влиянием сварочного давления жидкого металла державки в поры разогретых,но не деформированных рельефов твердого сплава. Сварка производится на низкочастотной машине с высоким КПД,имеющей возможность работать на очень жестких режимах, т.е. обеспечить выделение большого количества тепла за короткий промежуток времени.

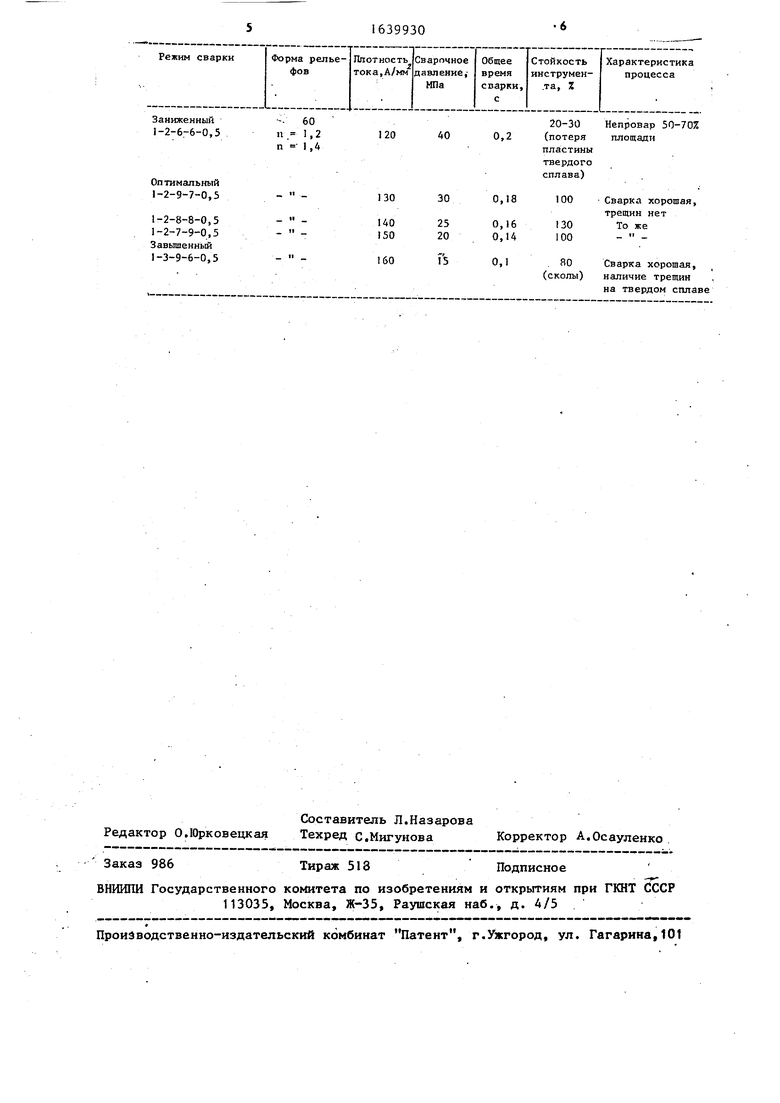

Пример. Способ опробован при изготовлении отрезных резцов, пластины были изготовлены из сплава Т5К10, а державки - из ст.40Х. На державки . из конструкционной стали рельефы наносятся механическим путем. Затем державка из ст.40Х подвергается за- от 850°С в масло и отпуску на В результате она имеет твердость 40-45 HRC. На пластинах твердого сплава рельефы образуют в процессе формования пластинки. Рельефы в обоих случаях треугольной формы с углом при вершине (X, 60 ° и шагом 1,0-1,2 мм.

Сварка осуществляется на машине МРН-15001 производства ГОТЭСО на режимах, представленных в таблице.Затем в печи при 250°С в течении 1 - 1,5 ч проводится релаксация напряжений, и, наконец, осуществляют финишную механическую обработку (заточку и шлифовку).

калке 250°С.

10

39930

Как видно из таблицы,при сварке по предлагаемым режимам, а именно: плотность тока 130 - 150 А/мм3; сварочное давление 20 - 30 МПа; длительность импульса 0,02 - 0,03 с; общее время сварки 0,14 - 0,18 с, стойкость инструмента высокая, трещины на твердом сплаве отсутствуют.

Таким образом, использование технологии приварки твердосплавной пластинки к закаленной державке обеспечивает повышение прочности соединения в I1,5-2 раза против аналога и в 1,5 раза против прототипа за счет сохраняющихся твердосплавных-рельефов, что приводит к увеличению площади сварного шва, а также повышению стойкости резцов за счет увеличения жесткости резца при наличии закаленной державки.

t5

20

5

0

5

0

Формула изобретения Способ изготовления составных машиностроительных изделий, преимущественно составного металлорежущего или горнодобывающего инструмента, при котором изготавливают корпус из- конструкционной стали и режущие элементы из твердого сплава, корпус подвергают стандартной термообработке и соединяют с режущими элементами контактной сваркой, отличающийся тем, что, с целью повышения качества инструмента, свариваемые поверхности корпуса и режущих элементов которого имеют рельефы,соединение корпуса с режущими элементами осуществляют многоимпульсной рельефной сваркой при длительности импульса 0,02-0,03 с и общем времени сварки 0,14-0,18 с, при плотности тока 130-150 А/ммг и давлении сварки 20-30 МПа.

- 60 п 1,2 п 1,4

Оптимальный 1-2-9-7-0,5

1-2-8-8-0,5 1-2-7-9-0,5 Завышенный 1-3-9-6-0,5

Непровар 50-70% площади

20-30

40 0,2 (потеря

пластины твердого сплава)

30 0,18 100 Сварка хорошая,

трещин нет

25 0,16 130 То же 20 0,14 100

15 0,1 80 Сварка хорошая,

(сколы) наличие трещин

на твердом сплаве

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллического инструмента | 1988 |

|

SU1590279A1 |

| Способ контактной сварки твердосплавных элементов со стальными | 1982 |

|

SU1055605A1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| Способ контактной стыковой сварки деталей из разнородных металлов | 1979 |

|

SU785002A1 |

| Способ изготовления сваркой давлением с подогревом заготовок для режущего инструмента | 1986 |

|

SU1357170A1 |

| Способ контактной стыковой сварки | 1986 |

|

SU1425010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЖАВКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2690875C1 |

| Способ соединения твердосплавных пластин со стальным корпусом инструмента | 1990 |

|

SU1760975A3 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2317875C1 |

Изобретение относится к. технологии составных машиностроительных изделий, состоящих из твердого сплава и конструкционной стали,методом рельефной контактной сварки,например зубков горнодобывающего инструмента или. металлорежущего инструмента.Цель изобретения - повышение качества инструмента, режущие элементы которого имеют рельефы. В результате исследования разработаны режимы рельефной сварки, в процессе которой конструкционная сталь расплавляется, а твердый сплав остается в твердофазном состоянии, и сварка происходит за. счет диффузии жидкого металла в поры разогретого твердого сплава и взаимодействия легирующих компонентов стали и твердого сплава. Режимы сварки позволяют сваривать твердый сплав и конструкционную сталь без растрес- кив ания. 1 табл. & (Л

| Технология сварки, пайки и контроля заготовок режущего инструмента | |||

| НИИинформация по машиностроению | |||

| М., 1976, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Способ контактной сварки твердосплавных элементов со стальными | 1982 |

|

SU1055605A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-04—Подача