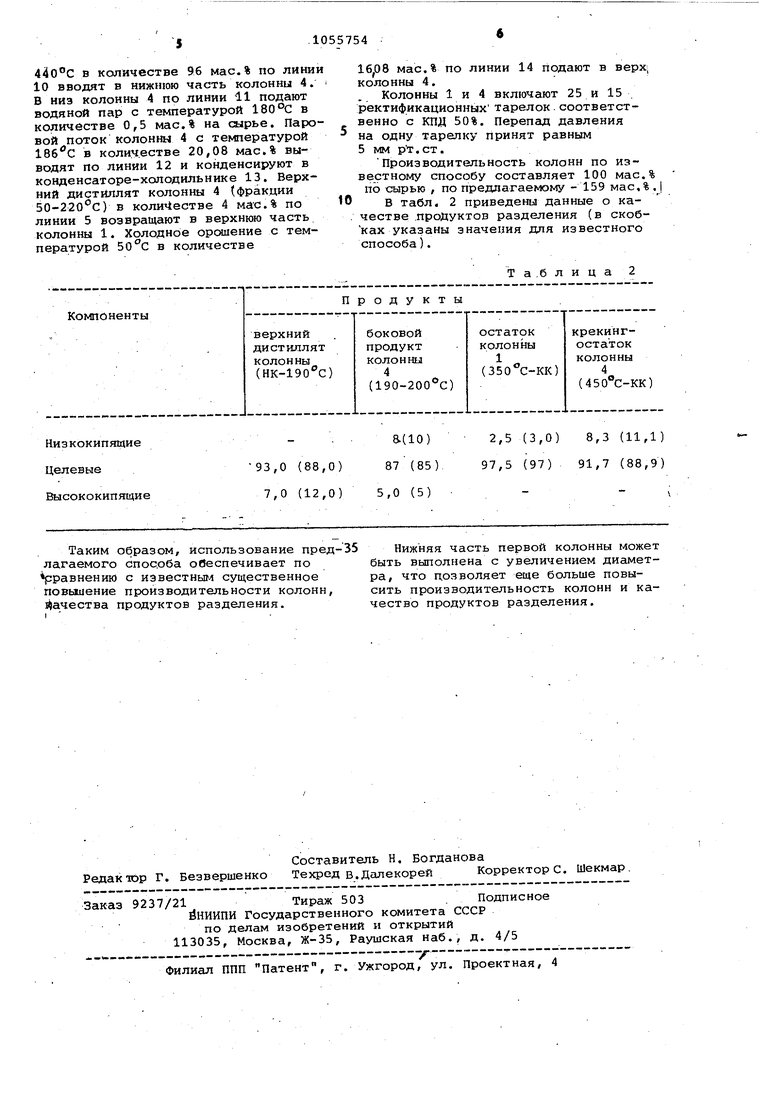

Изобретение относится к нефтеперерабе1тываи)1;}ей к нефтехимической промьюшенности И может быть использовано для разделения продуктов реакции термического крекинга методом ректифика1дии. Известен способ разделения продуктов реакции термического крекинга с использованием одной ректификационной колонны с отбором бокового продукта для разделения жидкой фазы продуктов реакции термического крекинга ClJ. Однако этот способ не обеспечивает достаточно четкого разделения продуктов реакции. Кроме того, раздельная подача сырья крекинга в нескольких точках колонны не позволяет эффективно использовать тепло продуктов реакции для повыиения четкости ректификации и снижает производительность колонн. Наиболее близким к изобретению по технической сущности является способ разделения паровой фазы продуктов реакции термического крекинга углеводородного сырья в одной ректификационной колонне с выводом бокового лродукта - фракции 190-260с, жидкой фазы - во второй колонне с выводом промежуточного продукта. Сырье термического крекинга с температурой 210-230 с разделяют на два Потока и вводят в нижнюю часть первой КОЛОМНЫ и верхнюю часть второй колонны. Паровую фазу продуктов реакции крекинга с температурой 440-460 С вводят в низ первой, колонны. Разделение в первой колонне осуществляют при давлении 1,1-1,3 МПа. Сюда же возвращают подогретую во второй колонне до 240-2бО°С и обогащенную газойлерьми компонентами второй поток сырья Из первой колонны выводят верхний дистиллят - фракция НК-190°С, боковой погон - фракция 190-160°С и остаток 2бОс - КК с температурой 370410°С. Отвод тепла осуществляют верхними острым и циркуляционным орошениями. В низ второй колонны вводят жидкую фазу продуктов реакции, а в верхнюю часть - второй поток сырья. Разделение ведут при давлении 0,20,4 МПа. Из этой колонны выводят верх ний дистиллят - фракция 50-220°С, боковым погоном - прсадежуточный продукт, фракция 1бО-400°С, а снизу крекинг-остаток. Для улучшения отпарки и повьшения плотности крекинг-остатка в йиз колонны подают водяной пар. Отвод тепла осуществляют острым орошением С23 Однако из-за того, что не весь поток сырья вводят в первую колонну, в верхней части первой высока паровая и жидкостная нагрузка, что ограничивает производительность колонны. Кроме того, производительность второй колонны снижается из-за ввода части-сырьевого потока в верхнюю часть колонны.. Вывод бокового погона с первой колонны без дополнительной отпарки не обеспечивает достаточной четкости разделения между верхними дистиллятом и боковым продуктом. Кроме того, ввод сырьевого потока непосредственно поя тарелку вывода бокового продукта не позволяют достигнуть необходимой четкости разделения между боковым погоном и остатком, первой колонны. Цель изобретения - повышение производительности процесса и качества продуктов разделения. Поставленная цель достигается тем, что согласно способу, разделения продуктов термического крекинга углеводородного сырья путем ввода Паровой фазы при 440-460 0 в первую ректификационную колонну и хидкой фазы во вторую ректификационную колонну с одновременной подачей сырья термического крекинга в первую колонну и вьщелением изобеих колонн легких дистиллятных фракций, промежуточного продукта и остатка с подачей промежуточного продукта второй колонны в первую, в первую ректификационную колонну подают весь поток углеводородного сырья термического .кр€;кинга, с последующей подачей выделенного промежуточного продукта во вторую ректификационную колонну и легких дистиллятных фракций второй колонны - в первую. На чертеже приведена схема осуществления предлагаемого способа. . Сырье (фракцию 260°С - КК), нагретое до 210-230°С,вводят в верхнняо часть отгонной секции, первой колонны 1 по линии 2, в низ которой по линии 3 вводят паровую фазу продуктов реакции в количестве 12015.0 мас.%. с температурой 440-460 С. В середину отгонной секции первой колонны подают промежуточный продукт (фракцию 260-400С). второй колонны 4 в количестве 14-18 мас.% с температурой 320-350°С. В верхнкно часть первой колонны 1 по линии 5 возвращают верхний дистиллят (фракцию 50220 С) второй колонны 4 в количестве 2-5 мас.% температурой 40-60 с. Разделение ведут, при давлении 1,11,3 МПа. Из первой колонны 1 по линии 5 выводят вефхний дистиллят (фракцию HK-ISO C) в количестве 20-25 мас.%, остаток (фракцию - КК) в количестве 210-230 мас.% и боковой погон (фракцию 100-260с) в количестве 7-12 мас.%, который вводят по линии 7 во вторую колонну 4. -7Съем тепла осуществляют верхним острым и боковым циркуляционным оро шениями. Во вторую колонну 4вводят жидку фазу продуктов реакции с температурой 440-460 с в количестве 90 100 мас.% и боковой погон первой ко лонны (фракцию IOQ-26Q°C} на отпарку. Для повыиения плотности крекинг остатка во вторую колонну подают водяной пар в количестве 0/03 О,в мас.% на сырье. Разделение ведут при давлении 0,2-0,3 МПа. Из второй колонны 4 выводят верх ний .дистиллят- .(фракцию 50-220С) в количестве 2-6 мас.%, который по линии 7,возвращают в верхнюю часть первой колонны, промежуточный продукт (фракцию 260-400 0) в количестве 14-18 мас.%, который возвращают в нижнюю часть первой колонны, боковой продукт (фракцию 190-26О с) и крекинг-остаток (фракцию - КК Съем тепла осуществляют верхним острым орошением. Весь поток сырья и паровую фазу продуктов реакции термического крекинга вводят в нижнюю часть первой колонны, что позволяет повысить производительность колонны за счет сокращения паровых нагрузок по высоте колонны. Боковой погон первой колонны вводят во вторую и после отпар ки отбирают в ней, а верхний дистиллят второй колонны возвращают в первую, что позволяет повысить качество продуктов разделения. При подаче всего пртока сырья в первую колонну максимальная паровая, нагрузка колонны локализуется в нижней части первой колонны, которая обычно оснащается высокопроизводительными каскадными тарелками. На этих тарелках происходит смешение и нагрев сырья за счет тепла паровой фазы продуктов реакции. В результате в верхнюю секцию первой колоннн проходят лишь пары фракций НК-260°С с загрязненными граничными компонентами, что составляет всего 30 35 мас.% от сырья. Остальные фракции, компенсируясь и нагревая сырье уходят на реакцию через низ первой колонны. Кроме того, боковой погон первой колонны (фракция 100-2БО с) выводят из системы колонн после дополнительной, отпарки во второй колонне. Производительность второй колонны повышается за счет исключения части сырья, подаваемой в верхйи часть второй колонны. Совокупность всех перечисленных выие признаков позволяет, во-первых, повысить производительность колонн на 50-75 мас.%., во-вторых, повысить качество продуктов разделения: доля целевых компонентов в них повыл ется в среднем на 2-3 мас.%. Пример, Производят разделение продуктов реакции термического крекинга после однократного испарения в испарителе высокого давления с использованием двух ректификационных колонн. Сырьем является остаток атмосферно-вакуумной перегонки нефти гудрон фракции 260-К1С. Содержание фракций в сырье и в продуктах реакции приведены в табл. 1. Таблица Сырье с температурой 220 С в количестве 100 мас.% вводят в верхнюю часть отгонной секции первой колонны 1 по линии 2 в жидком виде. В низ. отгоннсЛ части колонны 1 по линии 3 вводят, паров.ую фазу продуктов реакции при 440 С в количестве 136,5 мас.%. В середину отгонной секции колонны 1 вводят промежуточный продукт фракции 260. в количестве 16 мас.%. из колонны 4 с температурой . В верхнкхо часть колонны 1 по линии 5 возвращают верхний дистиллят колонны 4 (фракцию 50-220 С) в количестве 4 мас.% с тe пературой . Разделение ведут -- при давлении 1,2 МПа. С верха колонны 1 по линии 6 отводят верхний дистиллят (газы фракция КН-190 с) с температурой 207°С в количестве 23,5 мас.%. Боковой погон колонны (фракций 100-260°С) совместно с проточным орошением выводят из средней части по линии 7 с температурой 285С в количестве 9 мас.%, охлаждают в темлообменнике 8 до и вводят в верхнюю часть колонил 4 для отпарки. Остаток колонны 1 (фракция 350 С-КК) в количестве 224,3 мас.% с температурой З77с по линий .9 отводят на догревГн реакцию в печь. Жидкую фазу продуктов реакции .(фракции 50 с-КК) с температурой

в количестве 96 мас.% по линии 10 вводят в нижшою часть колонны 4. В низ колонны 4 по линии 11 подают водяной пар с температурой 180°С в количестве 0,5 мас.% на сырье. Паровой поток колонны 4 с температурой в количестве 20,08 мас.% выводят по линии 12 и койденсируют в конденсаторе-холодильнике 13. Верхний ДИСТИЛЛЯТ колонны 4 (фракции 50-220с) в коли1естве 4 мас.% по линии 5 возвращают в верхнюю часть колонны 1. Холодное орсниение с температурой в количестве

мас.% по линии 14 подают в верх, колонны 4.

. Колонны 1 и 4 включают 25 и 15 . ректификационных тарелок.соответственно с КПД 50%. Перепад давления на одну тарелку принят равным 5 мм рт. ст.

Производительность колонн по известному способу составляет 100 мас.% по сырью , по предлагаемому - 159 мас,% ,

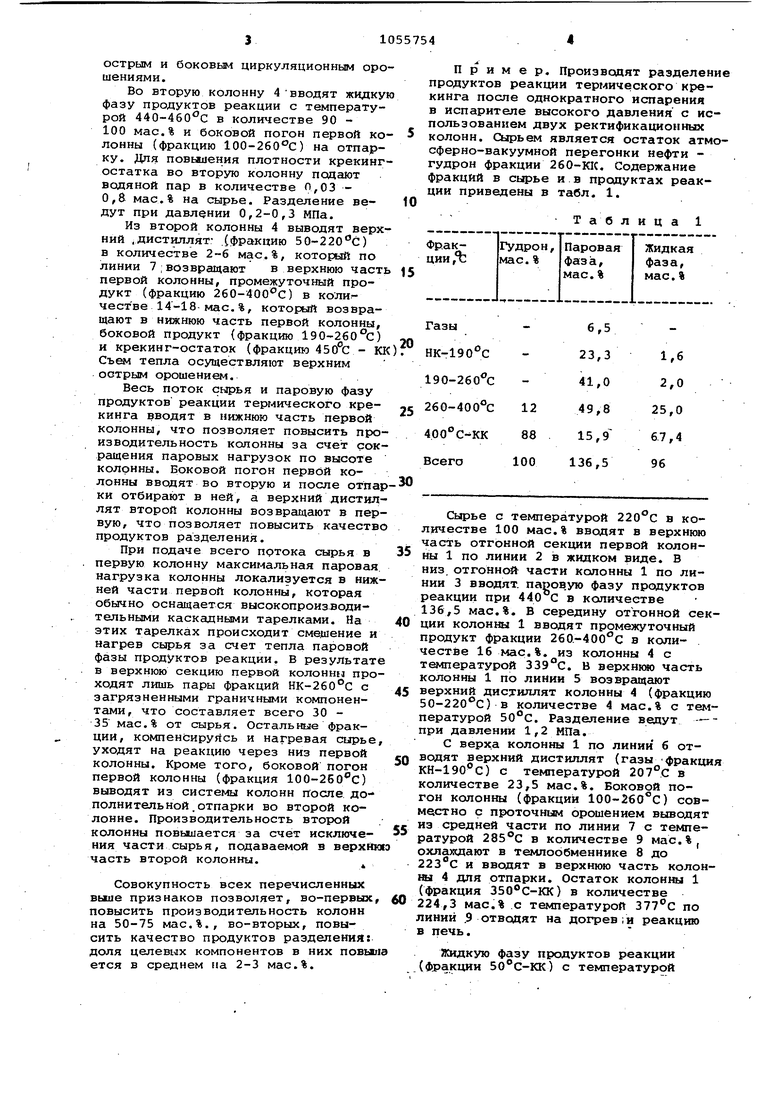

В табл. 2 приведены данные о качестве .продуктов разделения (в скобках указаны значения для известного способа).

Т а ,б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| КАТАЛИТИЧЕСКАЯ ПЕРЕГОНКА И ГИДРОГЕНИЗАЦИЯ ТЯЖЕЛЫХ НЕНАСЫЩЕННЫХ ПРОДУКТОВ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2203309C2 |

| СПОСОБ ГИДРООБРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ГИДРОКОНВЕРСИИ | 1995 |

|

RU2134712C1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ получения дизельных фракций | 1979 |

|

SU883148A1 |

| СПОСОБ ВАКУУМНОГО ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2021 |

|

RU2776900C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2001 |

|

RU2203923C1 |

| Способ ректификации нефтяного сырья | 1980 |

|

SU950748A1 |

СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА углеводородного сырья путем ввода паровой фазы при 440-460°С в первую ректификационную колонну и жидкой фазы во вторую Jректификационную колонну с одновременной подачей сырья термического крекинга в первую колонну и ваделением из обеих колонн легких дистиллят ных фракций, промежуточного продукта и остатка с подачей промежуточного продукта второй колонны в первую, отличающий ся тем, что, с целью повышения производительности процесса и качества продуктов разделения, в первую ректификационную колонну подают весь поток углеводородного сырья термического крекинга с последующей подачей в{аделенного про- ; межуточного продукта во вторую ректификационную колонну и подачей легких дистиллятных фракций второй ко- с лонны в первую. (Л /2 Яел Сл СП И Ni;

Таким образом, использование пред-35 лагаемого способа обеспечивает по рравнению с иэвестныгл существенное повьыение производительности колонн, 1Чачества продуктов разделения. Нижняя часть первой колонны может быть выполнена с увеличением диаметра, что дозволяет еще больше повысить производительность колонн и качестно продуктов разделения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пичугин А.П | |||

| Переработка нефти | |||

| М., Гостоптехиздат, 1960, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смидович Е.В | |||

| Технология переработки нефти и газа | |||

| М., Химия, 1968, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1983-11-23—Публикация

1982-02-02—Подача