ел

ел

-s|

ел

. Изобретение OTHOcvtTCH к масло-жировой промрлиленности, в частности к способам дистилляции мисцелл.

Известен способ дистилляции масляных мисцелл в три ступени, причем на первой и на второй ступенях процесс ведут в восходящей пленке, а на третьей процесс осуществляют под вакуумом с обработкой мисцеллы остры п,аром С1 J.

Недостатки этого способа - высокие удельньае энергозатраты и не высокий выход рафинированного масла.

Наиболее близким к изобретению является способ дистилляции мисцеллы в три ступени, на первой из которых процесс ведут в нисходящеП пленке до концентрации по маслу 4555%, а на второй ступени - в восходяшей пленкедо концентрации 90-95% и на третьей ступени - в падающей пленке с обработкой шсцеллы острым паром. Вакуум на всех ступенях примерно одинаков и составляет 0,4 0,5 кг/см2 2 J.

Однако известный способ дистилляции масляных мисцелл требует большого удельного расхода пара (600 700 кг на тонну готового масла) и при этом остается высокой температура экстракционного масла, что при. водит к падению выхода рафинированного масла.

Цель изобретения - интенсификация процесса и снижение анергетичес:ких затрат.

Цель достигается тем, что согласно способу дистилляции масляных мисцелл в три ступени под вакуумом, на первой из которых процесс ведут в нисходящей пленке, на второй ступени процесс ведут в восходящей пленке в режиме циркуляции с непрерывным отводом паров растворителя, а соковые пары с третьей ступени подают для обогрева мисцеллы на первой ступени, при этом соотношение величин вакуума на третьей и первой ступенях 2,0-2,5.

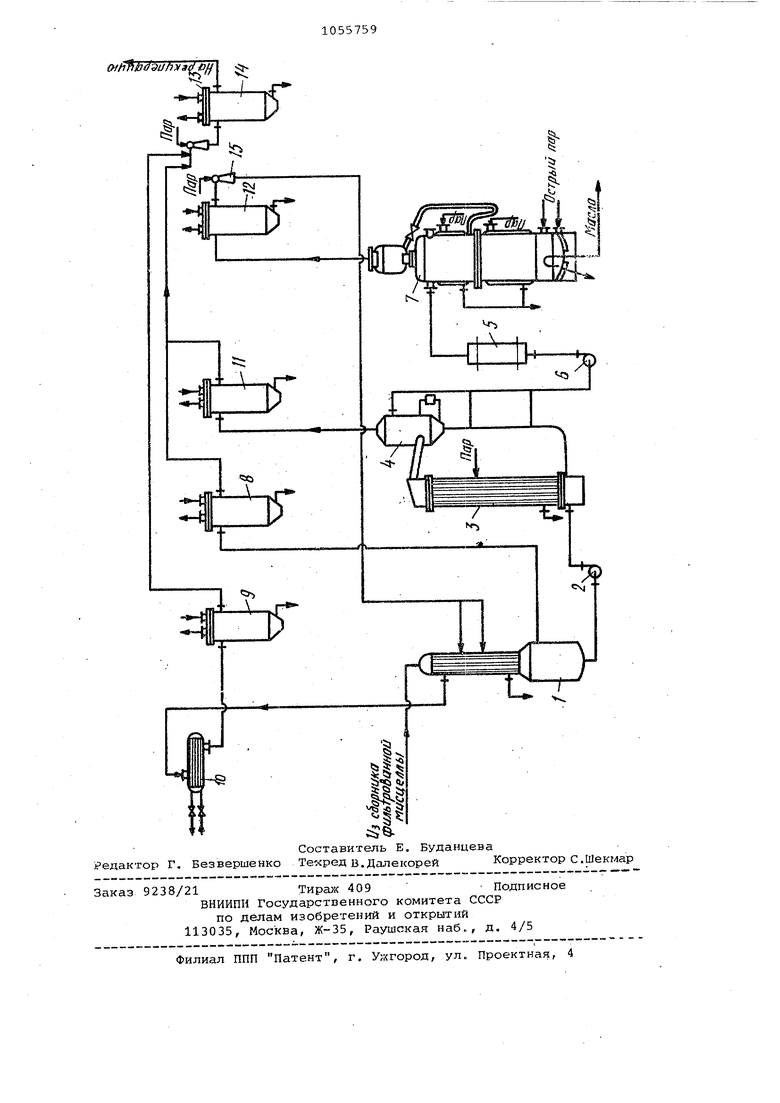

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляется следующим образом.

Профильтрованная мисцелла сверху поступает в дистиллятор 1, где процесс идет в нисходящей пленке. На первой ступени мисцеллу выпари. вают от концентрации 20% до концентрации 50-60% при средней температуре процесса . После первой ступени мисцелла с концентрацией 50-60% насосом 2 подается в дистиллятор 3 с выносным сепаратором 4, где продесс ведут в восходящей пленке с циркуляцией и непрерывньлм отводсм

паров растворителя. Далее мисцелла с температурой 8G-90C и концентрацией 95-981 подается через теплообменник 5 насосом 6 в дистиллятор 7 третьей ступени. В теплообменнике 6 мисцелла глухим паром подогревается до 90-ГОО°С.

В окончательном дистилляторе 7 процесс ведут под вакуумом 0,40,5 кгс/см2 последовательно распылением в пленке и в слое с обработкой мисцеллы острым паром.

Мисцеллг стекает вниз с тарелки на тарелку и собирается в дезодорационной камереу откуда готовое масло выходит с температурой 90-95°С.

Парырастворителя из первой ступни поступают на конденсатор 8, а соковые несконденсировавшиеся пары на охладитель 9 и конденсатор 10. Нз дистилляторов второй и третьей ступеней пг1ры растворителя поступают :ia конденсаторы II и 12.

Вакуум порядка 0,2 кгс/см на первой ступени создается пароэжектором 13. Песконденсировавшиеся пары направляются на. рекуперацию через конденсатор 14, а конденсат в водоотделитель. Соковые пары из дистиллятора 7 пароэхсектором 15 могут подаваться в рубашку дистиллятора 1 непосредственно или через конденсатор 12. .

П.Р и м е р. Отфильтрованная мисцелла с концентрацией 20% и температурой бО.с подается в дистиллятор первой ступени, в котором выпарка бензина из мисцеллы происходит в нисходящей пленке под действием тепла соковых паров, подаваемых с третьей ступени до концентрации 60%

Из дистиллятора I ступени мисцелла с крнцентрацией 60% и температурой 80% подается насосом на вторую ступень, где процесс идет D восходящей пленке с рециркуляцией при 95с, под действием глухого пара мисцелла упаривается до 95%. Глухой пар на II и III ступень подается давлением 2,5 атм. Крепкая мисцелла с концентрацией 95%, подогретая в теплообменнике до , подается в окончательный дистиллятор, где процесс от.гонки идет в пленке и в слое при вакууме 0,5 кгс/см. Готовое масло обрабатывается в дезодорационной камере острыг/i паром {Т 180°С) и откачивается с температуро 96°С На холодильник Пасла.

2

Вакуум на первой, ступени 0,2кгс/см, вт.орой - 0,25 кгс/см.

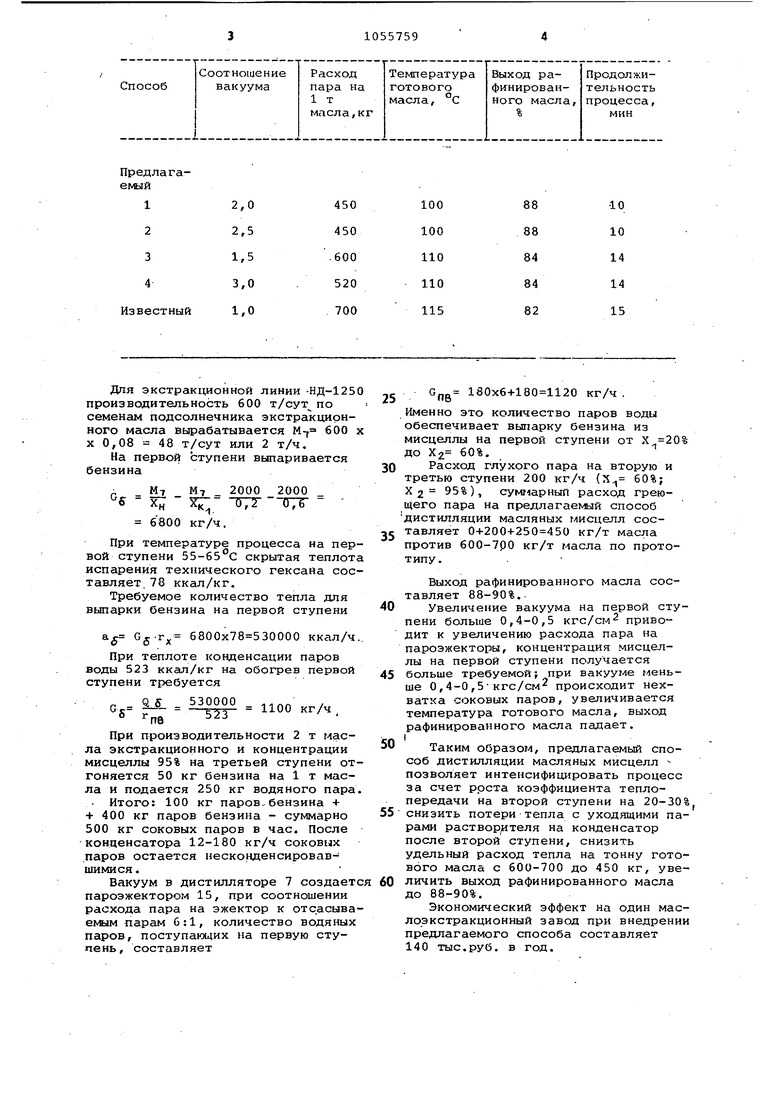

Примеры на запредельные величив соотношении вакуума приведев таблице.

га450

2,0 450 2,5 1,5 .600 520 3,0 1,0 700 тный

88 88 84 84 82

10 10 14 14 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дистилляции масляной мисцеллы | 1985 |

|

SU1330146A1 |

| Способ дистилляции масляных мисцелл | 1985 |

|

SU1359294A1 |

| Способ дистилляции масляных мисцелл | 1987 |

|

SU1472485A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Способ дистиляции мисцеллы | 1977 |

|

SU697555A1 |

| Установка для дистилляции масляных мисцелл | 1986 |

|

SU1505968A1 |

| Способ дистилляции масляных мисцелл | 1987 |

|

SU1472484A1 |

| Способ предварительной дистилляции мисцеллы и установка для его осуществления | 1980 |

|

SU958482A1 |

| Способ дистилляции масляных мисцелл | 1978 |

|

SU806749A1 |

СПОСОБ ДИСТИЛЛЯЦИИ МАОМНЫХ МИСЦЫШ в три ступени под вакуумом, на первой из которых процесс ведут в нисходящей пленке, отличающийся тем, что, с целью интенсификации процесса и снижения энергетических затрат, на второй ступени процесс ведут в восходящей пленке в режиме циркуляции мисцеллы с непрерывным отводом паров растворителя, а соковые пары с третьей ступени подают для обогрева мисцеллы на первой ступени, при этом соотношение величин вакуума на третьей и первой ступенях 2,0-2,5. о (Л

Для экстракционной линии НД-1250 производительность 600 т/сут по семенам подсолнечника экстракционного масла вырабатывается М-, 600 х X 0,08 48 т/сут или 2 т/ч,

На первой ступени выпаривается бензина

„М7 М7 2000 2000

и«- Т7Г- - vr - -К г-Я3

JcT- -1У72 {Г7Г

X

ч

бЗОО кг/ч.

При температуре процесса на первой ступени 55-б5°С скрытая теплота испарения технического гексана составляет. 78 ккал/кг.

Требуемое количество тепла для выпарки бензина на первой ступени

а Gg-r 6800x78 530000 ккал/ч.

При теплоте конденсации паров воды 523 ккал/кг на обогрев первой ступени требуется

с,, ах . 530000 . ,,„„ „,

Пв

При производительности 2 т масла экстракционного и концентрации мисцеллы 95% на третьей ступени отгоняется 50 кг бензина на 1 т масла и подается 250 кг водяного пара.

Итого: 100 кг паров., бензина + + 400 кг паров бензина - суммарно 500 кг соковых паров в час. После конденсатора 12-180 кг/ч соковых паров остается несконденсировавшимися ,

Вакуум в дистилляторе 7 создаетс пароэжектором 15, при соотношении расхода пара на эжектор к отс.асываeivbiM парам 6:1, количество водяных паров, поступающих на первую ступень, составляет

5 Gf,g 180x6+180 1120 кг/ч .

Именно это количество паров воды обеспечивает выпарку бензина из мисцеллы на первой ступени от X 20% до Х2 60%,

Расход глухого пара на вторую и третью ступени 200 кг/ч 60%; Х2 95%), суммарный расхрд греющего пара на предлагаемый способ дистилляции масляных мисцелл составляет 0+200+250 450 кг/т масла против 600-7РО кг/т масла по прототипу.

Выход рафинированного масла составляет 88-90%,

Увеличение вакуума на первой ступени больше 0,4-0,5 кгс/см приводит к увеличению расхода пара на пароэжекторы, концентрация мисцеллы на первой ступени получается

больше требуемой; при вакууме меньше 0,4-0,5-кгс/см происходит нехватка соковых паров, увеличивается температура готового масла, выход рафинированного масла падает.

Таким образом, предлагаемый способ дистилляции масляных мисцелл позволяет интенсифицировать процесс за счет роста коэффициента теплопередачи на второй ступени на 20-30% снизить потери тепла с уходящими парами растворителя на конденсатор после второй ступени, снизить удельный расход тепла на тонну готового масла с 600-700 до 450 кг, увеличить выход рафинированного масла до 88-90%,

Экономический эффект на один маслоэкстракционный завод при внедрении предлагаемого способа составляет 140 тыс,руб, в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л., ВННИЖ, 1974, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поставка комбинированного десольвентора (сушилки) охладителя для удаления растворителя из шрота хлопковых семян | |||

| Проспект фирмы Экстракционтехник, 1976 (прототип ). | |||

Авторы

Даты

1983-11-23—Публикация

1982-07-30—Подача