сл сд

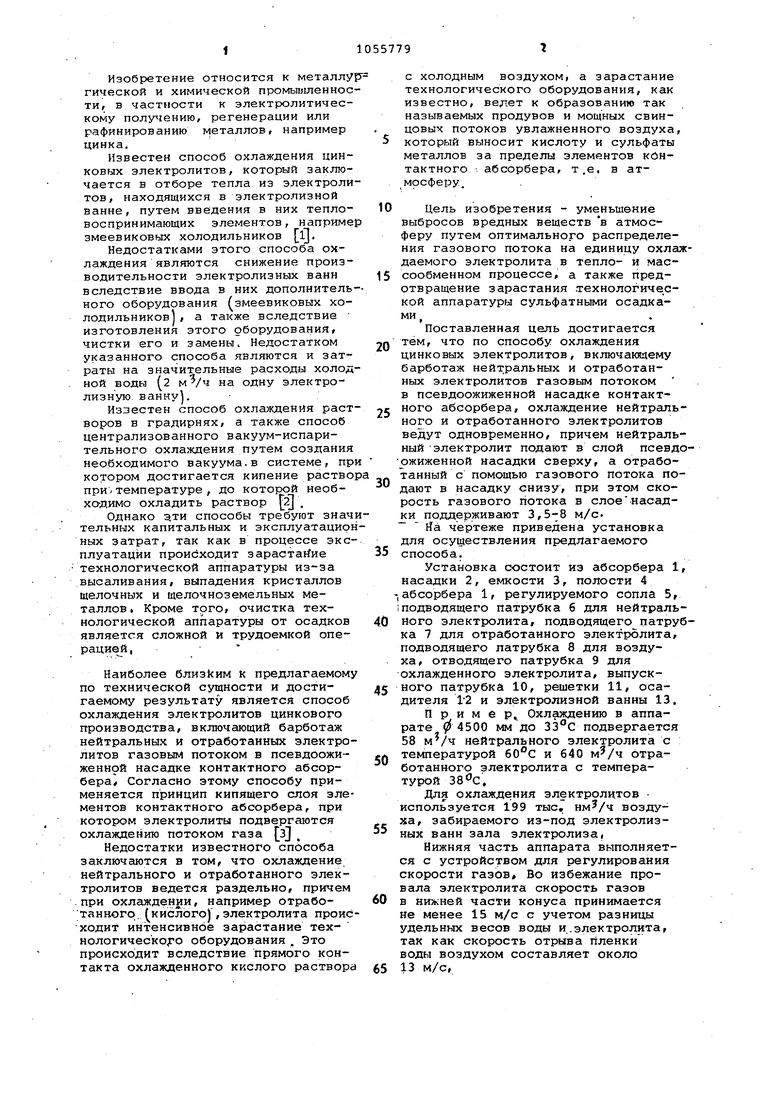

со Изобретение относится к металлу гической и химической промышленнос ти, в частности к электролитическому полу 1ению, регенерации или рафинированию металлов, например цинка, Известен способ охлаждения цинковых электролитов, который заключается в отборе тепла из электроли тов, находящихся в электролизной ванне, путем введения в них тепловоспринимающих элементов, наприме змеевиковых холодильников ij. Недостатками этого способа охлаждения являются снижение производительности электролизных ванн вследствие ввода в них дополнитель ного оборудования змеевиковых холодильников , а также вследствие изготовления этого оборудования, чистки его и замены. Недостатком указанного способа являются и затраты на значительные расходы холод ной воды (2 м/ч на одну электролизную ванну. Иззестен способ охлаждения раст воров в градирнях, а также способ централизованного вакуум-испарительного охлаждения путем создания необходимого вакуума.в системе, пр котором достигается кипение раство при температуре , до которой необходимо охладить раствор 2 . Однако Э.ТИ способы требуют знач тельных капитальных и эксплуатацион ных затрат, так как в процессе эксплуатации происходит зарастание технологической аппаратуры из-за высаливания, выпадения кристаллов щелочных и щелочноземельных металлов, Кроме того, очистка технологической аппаратуры от осадков является сложной и трудоемкой операцией, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ охлаждения электролитов цинкового производства, включающий барботаж нейтральных и отработанных электролитов газовым потоком в псевдоожиженной насадке контактного абсорбера Согласно этому способу применяется принцип кипящего слоя элементов контактного абсорбера, при котором электролиты подвергаются охлаждению потоком газа з Недостатки известного способа заключаются в том, что охлаждение нейтрального и отработанного электролитов ведется раздельно, причем .при охлаждении, например отработанного. (кислого) , электролита проис ходит интенсивное зарастание технологическо О оборудования . Это происходит вследствие прямого контакта охлажденного кислого раствора с холодным воздухом, а зарастание технологического оборудования, как известно, ведет к образованию так называемых продувов и мощных свинцовых потоков увлажненного воздуха, который выносит кислоту и сульфаты металлов за пределы элементов контактного . абсорбера, т.е. в атмосферу. Цель изобретения - уменьшение выбросов вредных веществ в атмосферу путем оптимального распределения газового потока на единицу охлаждаемого электролита в тепло- и массообменном процессе, а также предотвращение зарастания технологиче.ской аппаратуры сульфатными осадками. Поставленная цель достигается тем, что по способу охлаждения цинковых электролитов, включающему барботаж нейтральных и отработанных электролитов газовым потоком в псевдоожиженной насадке контактного абсорбера, охлаждение нейтрального и отработанного электролитов ведут одновременно, причем нейтральный электролит подают в слой псевдоожиженной насадки сверху, а отработанный с помощью газового потока подают в насадку снизу, при этом скорость газового потока в слоенасадJ и поддерживают 3,5-8 м/с. Йа чертеже приведена установка для осуществления предлагаемого способа. Установка состоит иэ абсорбера 1, насадки 2, емкости 3, полости 4 абсорбера 1, регулируемого сопла 5г подводящего патрубка б для нейтрального электролита, подводящего патрубка 7 для отработанного электролита, подводящего патрубка 8 для воздуха, отводящего патрубка 9 для охлажденного электролита, выпускного патрубка 10, решетки 11, осадителя 12 и электролизной ванны 13. П р и м е р Охлаждению в аппарате 4500 мм до подвергается 58 нейтрального электролита с температурой и 640 отработанного электролита с температурой . Для охлаждения электролитов используется 199 тыс, нм/ч воздуха, забираемого из-под электролизных ванн зала электролиза. Нижняя часть аппарата выполняется с устройством для регулирования скорости газов. Во избежание провала электролита скорость газов в нижней части конуса принимается не менее 15 м/с с учетом разницы удельных весов воды и.электролита, так как скорость отрыва пленки воды воздухом составляет около 13 м/с.

В качестве нижнего слоя псевдоожиженной насадки испольэу отся шарики диаметром 42 мм с Jfi 900 кг/м и скоростью витания WMM 16,2 м/с,

В качестве среднего слоя используптся шарики с .dy 36 мм, Jfu ; 400 кг/м и W, 10,4 м/с.

В качестве верхнего слоя используются шарики с dy 42 мм, у 200 кг/м и Wij 7 м/с

Скорость газов в цилиндрической части аппарата 0 4500 мм под ограничительной решеткой принята 5 м/с

Отработанный электролит с температурой 30-45С подают в емкость 3 через подводящий патрубок 7. Одповременно через подводящий патрубок 8 подают воздух, крторый захва.тывает элементы насадки 2 и через регулируемое сопло 5 вносит их в полость 4 абсорбера 1. По мере накопления отработанного -электролита |В емкости 3 расстояние между его поверхностью и нижней частью регулируемого сопла 5 будет уменьшаться, что при условии постоянной подачи воздуха дает скорость его движения в этом зазоре более 15 м/

При такой скорости газового потка последний начнет захватывать (эжектировать) отработанный электролит и вносить его в лолость 4-в виде струй и брызг. При этом осуществляется процесс тепло- и массобмена между отработанным электролитом и воздухом Проходя чере.з начальный слой псевдоожиженной наездки, воздух превращает движущийся с ним отработанный элетролит в пену, поверхность которой |В сотни раз больше поверхности элементов насадки 2,

ОтнЪсительная влажность газовог потока (воздуха) здесь практически приближается к 100%, т.е.. тепло- и массообмена заканчивается в пределах нижних и средних слоев насадки 2.

На верхний слой псевдоожиженной насадки 2 через подводящий патрубок и решетку 11 подают нейтральный более горячий (ЗЗ-бО С} электролит, который движущимся навстречу воздухом охлаждается, одновременно подогревая этот воздух и доводя его в этом месте вновь до относительной влажности, близкой к 100%, Охлажденный нейтральный электролит опускается ниже в средний слой псевдоожиженной насадки, где смешивается с охлажденным отработанным, электролитом.

Таким образом происходит смешение нейтрального и отработанного

электролитов в средних слоях псевдоожиженной насадки 2, а затем охлаждённая смесь через отводящий патрубок 9 направляется в осадитель 12 и электролизные ванны 13 для дальнейшего использования в техноло гическом процессе злектроосаждения цинка.

Образующиеся при смешении и охлаждении электролитов остальные про0 дукты тепло- и массообменного процесса в виде гипса разрушаются в элементы псевдоожиженной насадки, в виде песчаной взвеси выносятся вместе с охлажденной смесью элек5 тролита и отделяются в осадителе 12. Отработанный воздух через решетку 11 попадает в верхнюю часть абсорбера 1, д затем через брызгоулавливатель и через выпускной патрубок

Q 10 направляется в атмосферу. Уносимые с воздухом брызги состоят из нейтрального электролита, который не содержит вредную для окружающей среды серную кислоту

5 В процессе технологии охлаждения электролитов возникает необходимость их смешивания в разных по высоте абсорбера местах . Это может быть вызвано формой или размерами технологического оборудования, а также

0 .толщиной .псевдоожиженного слоя в ,абсорбере и удельиым весом фракции I элементов насадки, Необходимос1 ь . смешивания электролитов и охлаждения их в различных по высоте точках

5 может быть также вызвана условиями расположения технологического оборудования для последующих процеесов, т.е размерами и расположением электролизных ванн

0 , Решение этой задачи с применением предлагаемого способа достигается установлением соответствующейскорости газового потока.

При различных вариантах режимов

5 работы благодаря применению предлагаемого способа можно решить такую важную проблему как защита атмосферного воздуха от выноса вредных примесей в металлургической и химичесл ,кой промышленности.

Верхним пределом скоростига зов в слое насадки является скорость, при которой начинается значительный вынос брызг ,

5 жидкости из слоя и который для системы цинковый электролит ,возяух составляет 8 м/с . Нижним пределом является скорость газов, равная 3-5 м/с, выше которой начи0 нается режим развитого взвешивания наиболее часто применяемых ТИПОВ и размеров насадок.

Нейтральный

OxflQiK HHaf} смесь

Отработанный электролит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скруббер | 1986 |

|

SU1435274A1 |

| СКРУББЕР | 1991 |

|

RU2040310C1 |

| СКРУББЕР СПЭК-21 | 1990 |

|

RU2038126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1995 |

|

RU2098348C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1278007A1 |

| Скруббер | 1981 |

|

SU980784A1 |

| Устройство для очистки газа | 1975 |

|

SU578989A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СЕРНОКИСЛОТНОГО ТУМАНА | 1998 |

|

RU2133301C1 |

| Скруббер для теплообмена и пылегазоулавливания | 1979 |

|

SU993984A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ КАТОДНОГО ВЫДЕЛЕНИЯ МЕТАЛЛОВ | 1993 |

|

RU2068033C1 |

СПСХЗОВ ОХЛАЖДЕНИЯ ЭЛЕКТ1РОЛИТОЕ ЦИНКОВОГО ПРОИЗВСЩСТВА, ВКЛЮЧс юций барботаж нейтральных и отработанных электролитов газовым потоком в псевдоожнженной насадке контакдного абсорбера, отличающийся тем, что, с целью уменьшения выбросов вредных в:е14еста в атмосферу и предотвра1аения зарастания технологического оборудоЬання сульфатными осадкгнхи, охлаж- . дение нейтрального и о гработанного электролитов ведут одновременно, причем нейтральный электролит подают в слой псевдоожижеНной насадки сверху,а отработанный с помощью газового потока подают в насадку снизу, при зтам скорость газового потока -в слое насадки поддержи- вают 3,5-8 м/с..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хан О.А., Фульман Я.И Новое Мёв электрооссикдении цинка | |||

| М | |||

| t таллургия , 1979 с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-23—Публикация

1980-10-10—Подача