2. Устройство по п. 1, отличающееся тем, что на траверсе на осях смонтированы кулачки и двуплечие рычаги, а ползун снабжен роликами и имеет сквоз-

ные отверстия цпя размещения в них кулачков,взаимодействуюш.их с роликами ползуна,при этом питатель оснащен пальцами для взаимодействия с двуплечими рычагами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования полуфабрикатов из пастообразных продуктов | 1982 |

|

SU1066516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Устройство для формования полуфабрикатов из мясного фарша | 1989 |

|

SU1711764A1 |

| Пресс для штамповки деталей из плоского материала | 1984 |

|

SU1344469A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| Установка для литья под низким давлением | 1976 |

|

SU577087A1 |

| Формовочная машина для изготовления стержней | 1990 |

|

SU1763079A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛУФАБРИКАТОВ ИЗ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ, содержащее питатель для продукта, формующий механизм, выполненный в виде под- эижной плиты со сквозными отверстиями. и выталкиватель отформованных полуфйврикатов, -отличающееся тем, что, с целью обеспечения формования полуфабриктов массы независимо от вида сырья, в подвижной плите выполнены сообшенные/со сквозньши отверстиями и горизонтально расположенные каналы с размещенными в них погнпнями, последние закреплены на планке, подвижно установленной с регулируемым свободным ходом на концах штанг, смонтированных на ползуне, при этом подвижная плита имеет боковые продольные пазы для размещения штанг, ползун/укреплен на траверн. се, соединенной с подвижной плитой, и в i конце хода подвижной плиты в позиции выдачи отформованных полуфабрикатов (Л установлена опора для взаимосействия с планкой.

f

Изобретение относится к пераработке

пищевых продуктов, в частности, к уст ройствам Для формования полуфабрикатов, например, мясных, рыбных и ц р. котлет, биточков, сырников из пастообразных пищевьгх продуктов.

Известно устройство для формования плуфабрикатов 113 пастообразных пищевых продуктов, содержащее питатель для продукта и формующий механизм., выполнен-, ный в вице барабана с формующими отверстиями и размещенными в них поршнями для плавной регулировки массы отформованных полуфабрикатов и их выталкивания С13.

Недостатком известного устройства является то, то отформованные полуфаорикаты выдаются при вращении барабана, что затрудняет их подачу на упаковку.

Известно также устройство для формования полуфабрикатов из пастообразных пищевых продуктов, содержащее питатель для продукта, формующий механизм, выполненный 6 виде подвиясной плиты со сквозными формовочными отверстиями, и выталкиватель отформованных полуфабрикатов. Выталкиватель, совершая вертикальное прямолинейное движение, выталкивает полуфабрикаты в вертикальном направлении, что облегчает их по- дачу на упаковку. Установка номинальной массы полуф абршсатовна данном устройстве производится .с помощью замены подвижной плиты со сквозными формовочнымй отверстиями одной толщины на другую С2 .

Недостатком известного устройства является то, что оно не обеспечивает

формование полуфабрикатов с точной номинльной массой из-за колебаний удельного ве составных частей полуфабрикатов отдельн партий (удельный вес мяса, используемого для мясных котлет, зависит от возраста скота и его упитанности и т.п.).

Цель изобретения - обеспечение формо- вацтля полуфабршштов одинаковой массы . независимо от вида сырья.

Поставленная цель достигается тем, что в устройстве для формования полуфабрикатов из пастообразных пищевых продуктов, содержащем питатель для продукта, формующий механизм, выполненный в вице подвижной плиты со сквозными отверстиями и выталкиватель отформованных полуфабрикатов, в подвижной плите выполнены сообщенные со сквозными отверстиями и горизонтальнорасположенные каналы с размещенными в них поршнями, (Последние закреплены на планке, подвижно установленной с регулируемым свободным ходом на концах штанг, смонтированных на ползуне, при этом подвижная плита имеет боковые продольные па|ЗЫ для размещения штанг, ползун укреплен на траверсе, соединенной с подвижной плитой, и в конце хода подвижной плиты в позиции выдачи отформованных полуфабрикатов установлена опора для взаимодействия с планкой.

На траверсе на осях следует смонтировать кулачки и двуплечие рычаги, а ползун снабдить роликами и выполнить со сквозными отверстиями для размещения в них кулачков, взаимодействующих с роликами ползуна, при этом питатель оснашен пальцами для взаимодействия с двуплечими рычагами.

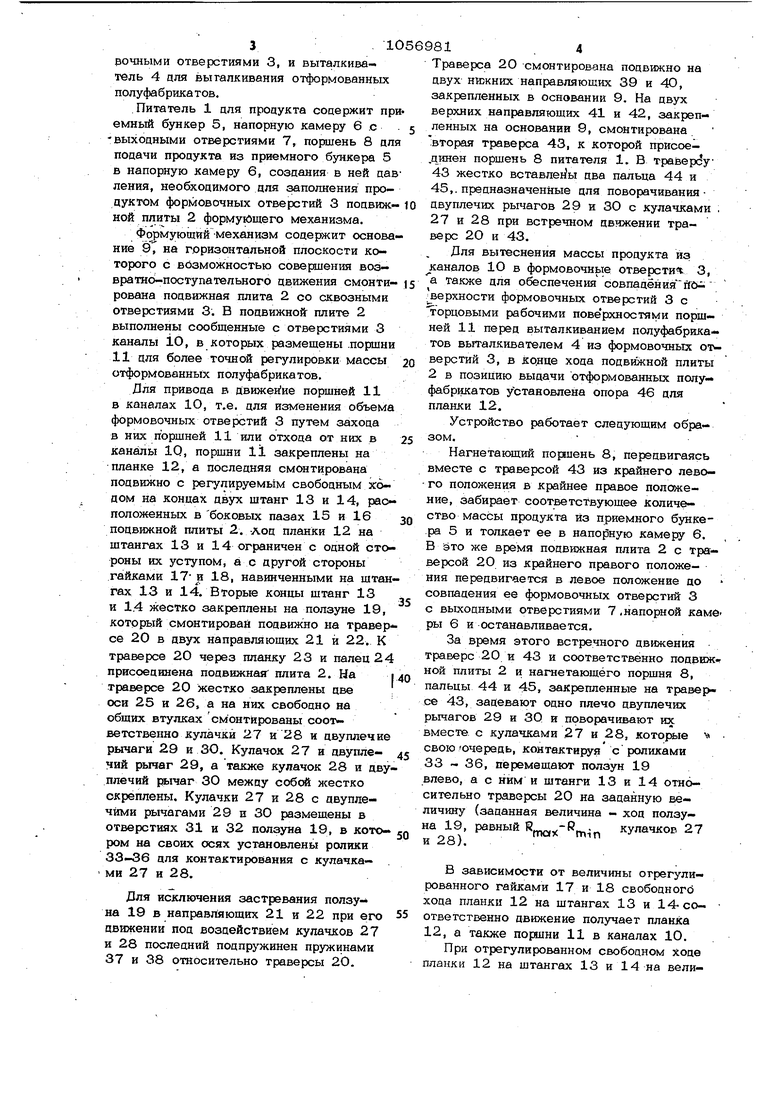

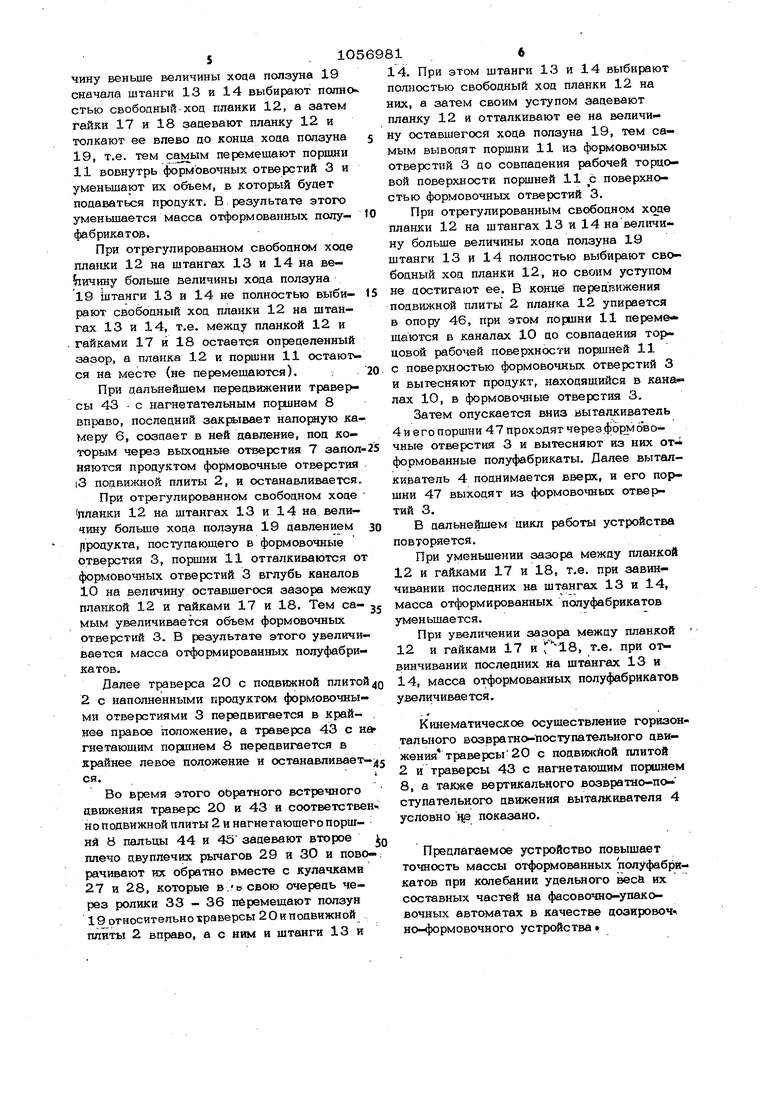

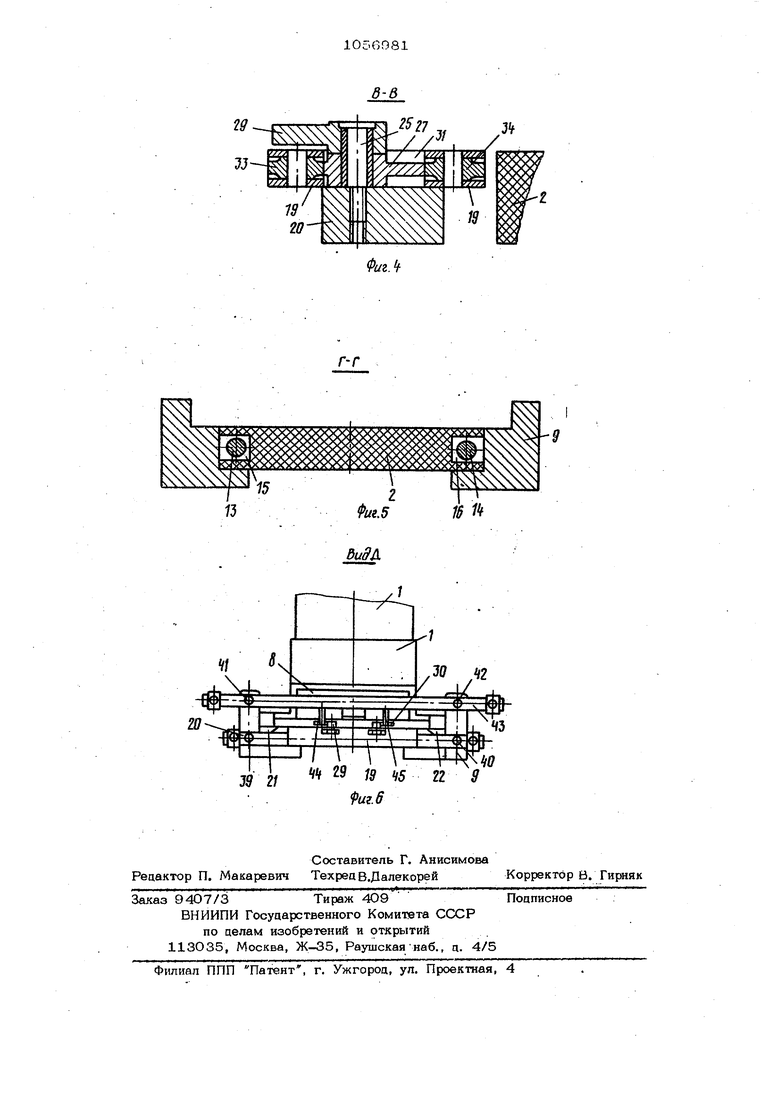

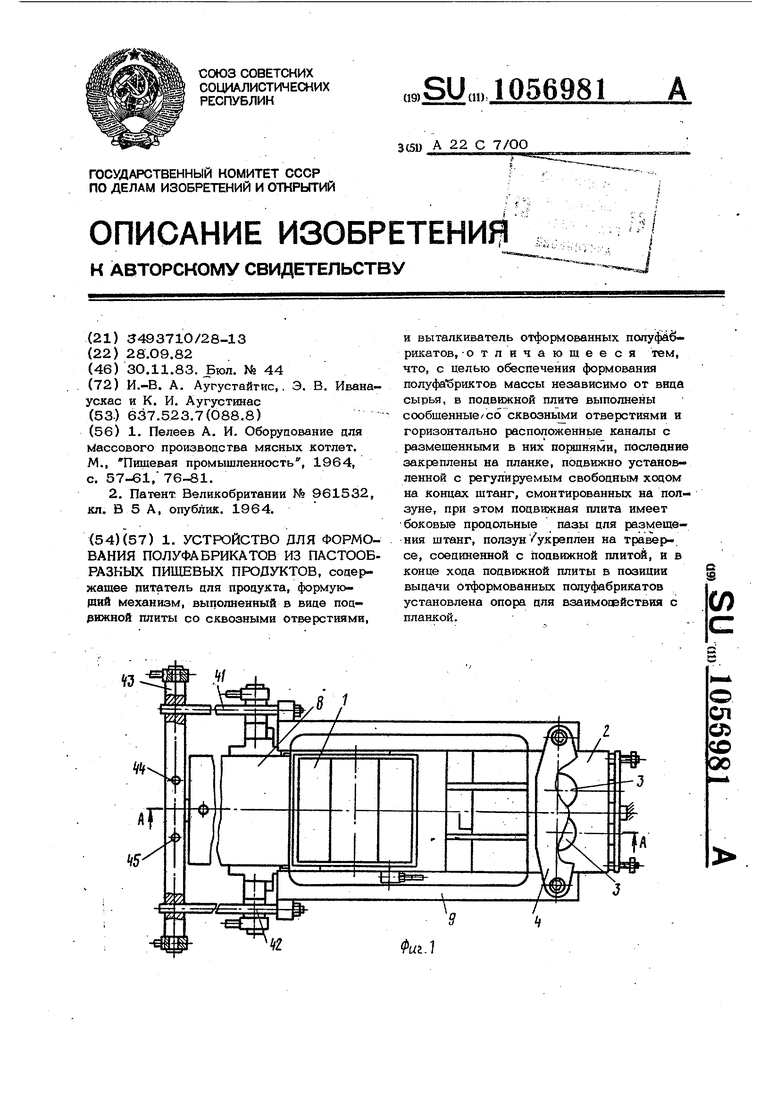

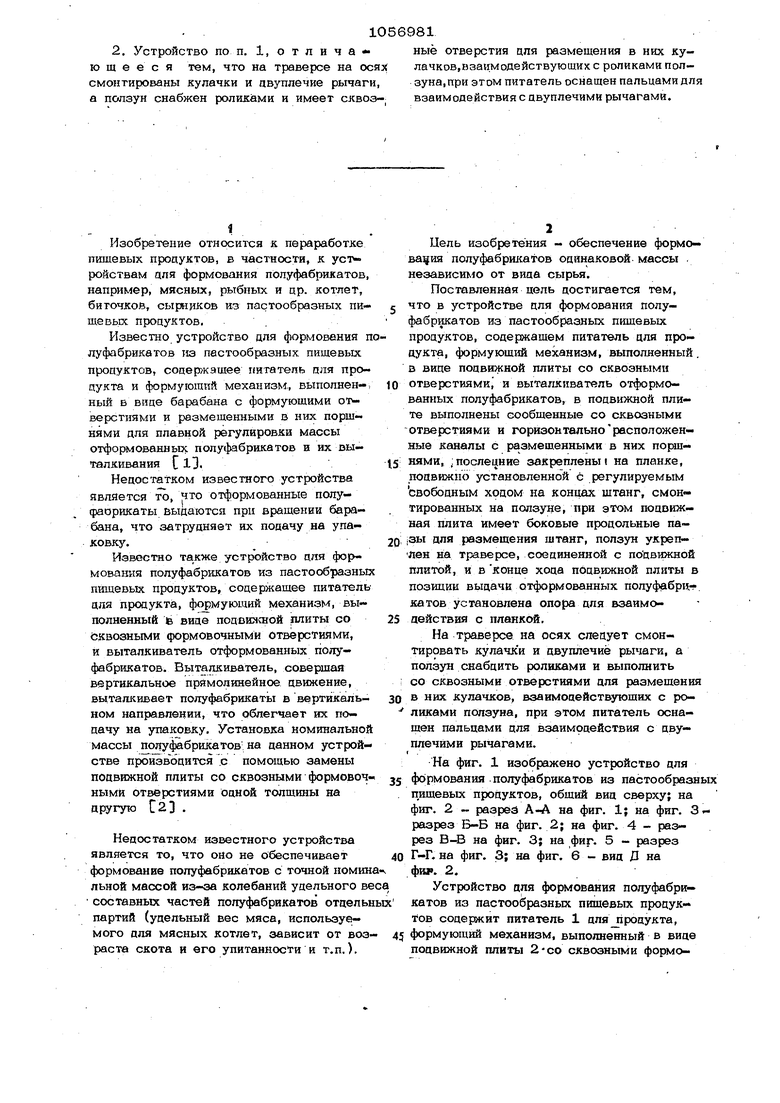

На фиг. 1 изображено устройство для формования полуфабрикатов из пастообразн дшневых продуктов, общий вид сверху; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3разрез Б-Б на фиг. 2; на фиг. 4 - разрез В на фиг. 3; на фиг. 5 - разрез Г-Г. на фиг. 3; на фиг. 6 - вид Д на фш. 2.

Устройство для формования полуфабрикатов из пастообразных пищевых продуктов содержит питатель 1 для Jipoдyктa, формующий механизм, выполненный в виде подвижной плиты 2-со сквозными формовечными отверстиями 3, и выталкиватель 4 для выталкивания отформованных полуфабрикатов. .Питатель 1 для продукта содержит пр емный бункер 5, напорную камеру 6 с ВЫХОДНЫМИ отверстиями 7, поршень 8 дл подачи продукта из приемного бункера 5 в напорную камеру 6, создания в ней да ления, необходимого для заполнения продуктом формовочных отверстий 3 подвиж ной плиты 2 формующего механизма. Формующий -механизм содержит основа ние ;Э7 на горизонтальной плоскости которого с возможностью совершения возвратно-поступательного движения смонтирована подвижная плита 2 со сквозными отверстиями 3. В подвижной плите 2 выполнены сообщенные с отверстиями 3 каналы 10, в которых размещены .поршни 11 для более точной регулировки массы отформованных полуфабрикатов. Для привода в движение поршней 11 в каналах 10, т.е, для изменения объема формовочных отверстий 3 путем захода в них поршней 11 или отхода от них в каналы 10, поршни 11 закреплены на планке 12, а последняя смонтирована подвижно с регулируемым свободным ходом на концах двух штанг 13 и 14, рас положенных в боковых пазах 15 и 16 подвижной плиты 2. -лод планки 12 на штангах 13 и 14 ограничен с одной сто роны их уступом, ас другой стороны гайками 17 и 18, навинченными на штан гах 13 и 14. Вторые концы щтанг 13 и 1.4 жестко закреплены на ползуне 19, который смонтирован подвижно на травер се 20 в двух направляющих 21 и 22. К траверсе 20 через планку 23 и палец 24 присоединена подвижная плита 2. На траверсе 20 жестко закреплены две оси 25 и 26, а на них свободно на общих втулках смонтированы соот ветственно кулачки 27 и 28 и двуплечие рычаги 29 и ЗО. Кулачок 27 и двуплечий рычаг 29, а также кулачок 28 и дву плечий рычаг 30 между собсй жестко скреплены. Кулачки 27 и 28 с двуплечими рычагами 29 и ЗО размещены в отверстиях 31 и 32 ползуна 19, в кото ром на своих осях установлены ролики 33-36 для контактирования с кулачками 27 и 28. Для исключения застревания ползуна 19 в направляющих 21 и 22 при его движении под воздействием кулачков 27 и 28 последний подпружинен пружинами 37 и 38 относительно траверсы 20. Траверса 20 смонтирована подвижно на двух ншкних направляющих 39 и 40, закрепленных в основании 9. На двух верхних направляющих 41 и 42, закрепленных на основании 9, смонтирована, вторая траверса 43, к которой присоединен поршень 8 питателя 1. В траверсу43 жестко вставле1 ы два пальца 44 и 45,. предназначенные для поворачиваниядвуплечих рычагов 29 и 30 с кулачками , 27 и 28 при встречном двт1жении траверс 20 и 43. Для вытеснения массы продукта из каналов 10 в формовочные отверстие 3, а также для обеспечения совпадёния йй верхности формовочных отверстий 3 с торцовыми рабочими поверхностями поршней 11 перед выталкиванием полуфабрикатов выталкивателем 4 из формовочных от верстий 3, в .конце хода подвкисной плиты 2 в позицию выдачи отформованных полуфабрикатов установлена опора 46 для планки 12. Устройство работает следующим образом. Нагнетающий поршень 8, передвигаясь вместе с траверсой 43 из крайнего левого положения в крайнее правое положение, забирает соответс-гвуюшее количество массы продукта из приемного бунке.ра 5 и толкает ее в напорную камеру 6. В это же время подвижная плита 2 с траверсой 20 из крайнего правого положения передвигается в левое положение до совпадения ее формовочных отверстий 3 с выходными отверстиями 7 .напорной камеры 6 и останавливается. За время этого встречного движения траверс 20 и 43 и соответственно подвижной плиты 2 и нагнетающего поршня 8, пальцы 44 и 45, закрепленные на траверсе 43, задевают одно плечо двуплечих рычагов 29 и 30 и поворачивают их вместе с кулачками .27 и 28, которые своюОчередь, контактируя с роликами 33 - 36, перемещают ползун 19 влево, а с ним и штанги 13 и 14 относительно траверсы 20 на заданную величину (заданная величина - ход ползуна 19, равный RfTKa5 m-in кулачков 27 В зависимости от величины отрегулированного гайками 17 и 18 свободного хода планки 12 на штангах 13 и 14-со- ответственно движение получает планка 12, а также порини 11 в каналах 10, При отрегулированном свободном ходе планки 12 на штангах 13 и 14 на величину веньше величины хоаа ползуна 19 сначала штанги 13 и 14 выбирают полно стью сБобоаный-хоц ппанки 12, а затем гайки 17 и 18 задевают планку 12 и толкают ее влево цо конца хоаа ползуна 19, т.е. тем рамным перемешают поршни 11 вовнутрь формовочных отверстий 3 и уменьшают их объем, в который будет подаваться продукт. В результате этого уменьшается масса отформованных полуфабрикатов. При отрегулированном свободном ходе планки 12 на штангах 13 и 14 на ве- кчшу больше величины хода ползуна 19 штанги 13 и 14 не полностью выбирают свободный хоц планки 1.2 на штангах 13 и 14, т.е. между планкой 12 и . гайками 17 и 18 остается определенный зазор, а планка 12 и поршни 11 остаются на месте (не перемешаются). . При дальнейшем передвижении траверз сы 43 - с нагнетательным поршнем 8 вправо, последний закрывает напорную камеру 6, создает в ней цавпение, под которым через выходные отверстия 7 запол няются продуктом формовочные отверстия |3 подвижной плиты 2, и останавливается. При отрегулированном свободном ходе планки 12 на штангах 13 и 14 на величину больше хода ползуна 19 давлением дродукта, поступающего в формовочные отверстия 3, поршни 11 отталкиваются о формовочных отверстий 3 вглубь каналов 1О на величину оставшегося зазора межд планкой 12 и гайками 17 и 18. Тем самым увеличивается объем формовочных отверстий 3. В результате этого увеличи вается масса отформированных полуфабрикатов. Далее траверса 20 с подвижной плито 2 с наполненными гфодуктом формовочными отверстиями 3 передвигается в крайнее правое положение, а траверса 43 с н гнетаюшим поршнем 8 передвигается в крайнее левое положение и останавливает СЯ. Во время этого оьратного встречного движения траверс 20 и 43 и соответстве но подвижной плиты 2 и нагнетающего поршни b пальцы 44 и 45задевают второе плечо двуплечих рычагов 29 и 30 и пово рачивают их обратно вместе с кулачками 27 и 28, которые в.ч свою очередь через ролики 33 - 36 перемешают ползун 19 относительно ираверсы 2О и подвижной плиты 2 вправо, а с ним и штанги 13 и 14. При этом штанги 13 и 14 выбирают полностью свободный ход планки 12 на них, а затем своим уступом задевают планку 12 и отталкивают ее на величину оставшегося хода ползуна 19, тем самым выводят поршни 11 из формовочных отверстий 3 до совпадения рабочей торцовой поверхности поршней 11 с поверхностью формовочных отверстий 3. При отрегулированным свободном ходе планки 12 на штангах 13 и 14 на величину больше величины хода ползуна 19 штанги 13 и 14 полностью выбирают свободный ход планки 12, но своим уступом не достигают ее. В конце передвижения подвижной плиты 2 планка 12 упирается в опору 46, при этом поршни 11 перемешаются в каналах 10 до совпадения торьцовой рабочей поверхности поршней 11 с поверхностью формовочных отверстий 3 и вытесняют продукт, находящийся в каналах 10, в формовочные отверстия 3. Затем опускается вниз выталкиватель 4 и его поршни 47 проходят черезформовочные отверстия 3 и вытесняют из них OT-i формованные полуфабрикаты. Далее выталкиватель 4 поднимается вверх, и его поршни 47 выходят из формовочных отвертий 3. В дальнейшем цикл работы устройства повторяется. При уменьшении зазора между планкой 12 и гайками 17 и 18, т.е. при завинчивании последних на штангах 13 и 14, масса отформированных полуфабрикатов уменьшается. При увеличении зазора между планкой 12 и гайками 17 и Г18, т.е. при отвинчивании последних на штангах 13 и 14, масса отформованных полуфабрикатов увеличивается. Кинематическое осуществление горизонтального возвратно-поступательного движения траверсы 20 с ПОДВИ5КЙОЙ плитой 2 и траверсы 43 с нагнетающим поршнем 8, а также вертикального возвратно-по ступательного движения выталкивателя 4 условно ЧР показано. Предлагаемое устройство повышает точность массы отформованных полуфабрикатов при колебании удельного вес& их составных частей на фасовочно-упаковочных автоматах в качестве дозировоч но-формовочного устройства

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пелеев А | |||

| И | |||

| Оборупование для Массового произвоцсгва мясных котлет | |||

| М., Пищевая промышленность, 1964, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании № 961532, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1983-11-30—Публикация

1982-09-28—Подача