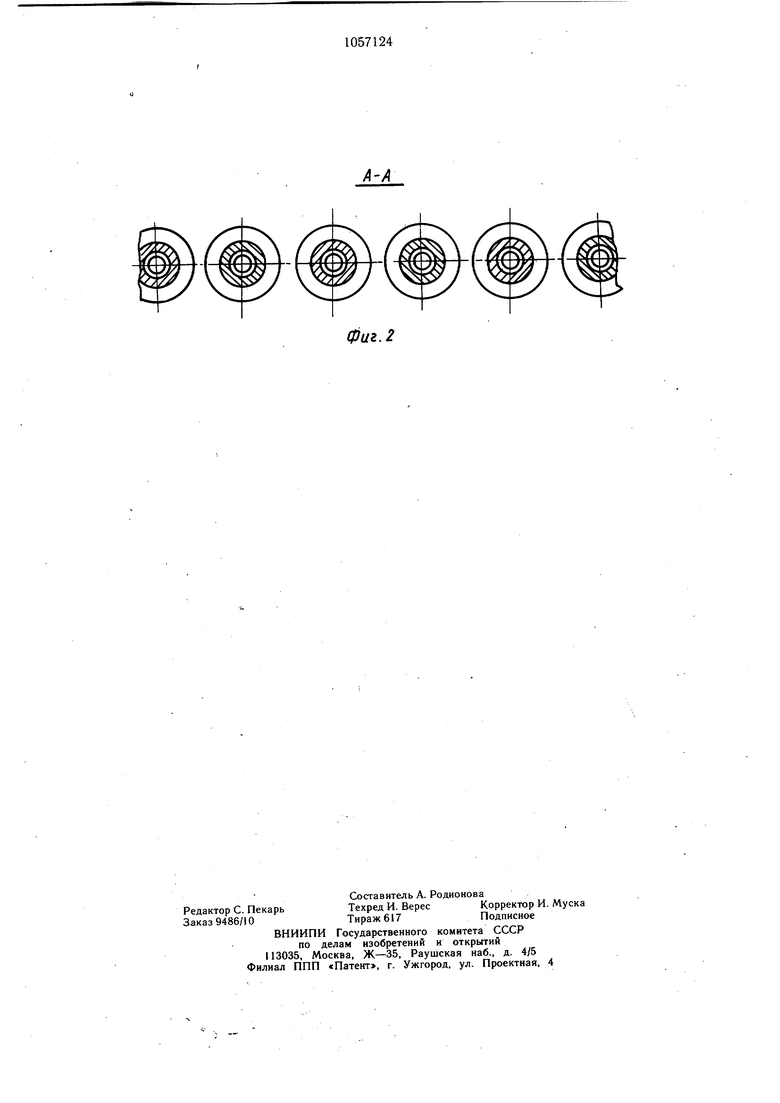

Изобретение относится к устройствам для просеивания сыпучих материалов, а именно к ситу грохота, и может быть использовано в горно-обогатительной промышленности, промышленности строительных материалов, химической пррмышленности и других областях народного хозяйства. Известно сито, просеивающая поверхность которого выполнена в виде эластичных лент и снабжена периодическими выступами 1. Недостатком известного сита является то, что в зоне зг крепления струн на раме грохота происходит забивание сита «трудными зернами из-за отсутствия относительного перемещения струн, вследствие чего эффективность грохочения уменьшается. Кроме того, имеет место значительный износ струн со стороны прохождения исходного материала. Известно также сито грохота, включающее раму, просеивающую поверхность в виде струн, уста1 овленные на струнах износостойкие цилиндрические втулки, примыкающие торцами одна к другой 2. Недостатком такого сита является низкая эффективность грохочения. Цель изобретения - повышение эффективности процесса грохочения путем равномерного распределения исходного материала по всей площади грохочения. Указанная цель достигается тем, что в сите грохота, включающем раму, просейвающую поверхность в виде струн, устаDoiTbiiiirirL noDonvaripTi.; т пыпр nTnvtt 1Гтяновленные на струнах износостойкие цилиндрические втулки, примыкающие торцами одна к другой, каждая втулка по своим торцам имеет буртик, причем диаметр буртика определяется по формуле , где 4б-диаметр буртика; 4в-диаметр цилиндрической втулки; а - размер щели между диаметрами цилиндрической части втулок, размещенных на соседних струнах; 2 -величина гарантированного зазора между диаметрами буртиков втулок, размещенных на соседних струнах. Кроме того, втулки установлены с возможностью вращения относительно оси струн. На фиг. 1 изображено сито грохота; на фиг. 2 - сечение А-А на фиг. 1. Сито грохота включает раму 1, на которой установлены струны 2. На струнах 2 размещены с возможностью вращения относительно их осей износостойкие втулки 3. Струны 2 закреплены жестко с одной стороны на раме 1, а с другой стороны натянуты с помощью натяжных винтовых устройств 4 и пружин 5. От повреждения со стороны грохотимого материала пружины 5 защищены козырьком 6. Каждая втулка имеет торцовый буртик 7. Диаметр буртика ёб выбирается из условия сохранения гарантированного зазора Д между диаметрами буртиков втулок, размещенных на соседних струнах, и определяется по формуле (, где (1б -диаметр буртика; jjg -диаметр цилиндрической части втулки;а -размер щели между диаметрами цилиндрической части втулок, размещенных на соседних струнах; д -величина гарантированного зазора между диаметрами буртиков втулок, размещенных на соседних струнах (определяется в соответствии с гранулометрическимсоставом исходного материала). Установка втулок на струнах осуществлена таким образом, что торцы буртиков 7 последующих втулок соприкасаются с торцами цилиндрической части предыдущих втулок, в результате чего образуются ячейки сита. Набор втулок выполнен так, что буртики втулок, размещенных на соседних струнах, расположены друг против друга. Сито грохота работает следующим образом. Материал, двигаясь по ситу, разделяется на фракции, строго ограниченные размера„ ячеек, образованных буртиками 7 вту о тт-.лок 3. Наличие гарантированного зазора между буртиками втулок соседних струн позволяет обеспечить относительное перемещение струн. В режиме грохочения втулки 3 имеют возможность поворота относительно оси 2 под действием материала, что создает предпосылки для дополнительного просеивания материала. В случае забивания ячеек сита «трудными зернами возможность поворота втулок 3 позволяет достичь высокой самоочистки сита грохота. Такая конструкция сита позволяет обеспечить точное разделение исходного материала на фракции, что повышает эффективность грохочения. Наличие гарантированного зазора Д между буртиками втулок сохраняет преимущества струнного сита по сравнению с ячеистыми ситами, а значит, достигается самоочистка сита в процессе грохочения. Кроме того, возможность поворота втулок относительно оси струн повышает их износостойкость, так как износ происходит по всей их поверхности. И наконец, буртики втулок создают порожистую просеивающую поверхность, что способствует более равномерному распределению исходного материала по всей площади грохочения, а значит, повышает производительность грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сито грохота | 1983 |

|

SU1102639A1 |

| Сито грохота | 1990 |

|

SU1787577A1 |

| Грохот | 1979 |

|

SU1101242A1 |

| Сито для грохота | 1980 |

|

SU969334A1 |

| Грохот | 1987 |

|

SU1454520A1 |

| Грохот | 1980 |

|

SU874212A2 |

| Сито грохота | 1982 |

|

SU1050755A1 |

| Струнное сито | 1982 |

|

SU1033227A1 |

| Сито грохота | 1982 |

|

SU1080885A1 |

| СИТО ГРОХОТА | 2000 |

|

RU2166382C1 |

1. СИТО ГРОХОТА, включающее раму, просеивающую поверхность в виде струн, установленные на струнах износостойкие цилиндрические втулки, примыкающие торцами одна к другой, отличающееся тем, что, с целью повыщения эффективности процесса грохочения путем равномерного распределения исходного материала, каждая втулка по своим торцам имеет буртик, причем диаметр буртика определяется по формуле dc dB 3 - А, где с б-диаметр буртика;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сито | 1979 |

|

SU827189A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Грохот | 1972 |

|

SU450600A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-11-30—Публикация

1982-09-06—Подача