2,Сито по п. 1, отличающееся тем, что втулки с пластинами выполнены из полимерного материала.

3.Сито по п. 1, о т л и ч а ющ е е с я тем, что втулка с пластиной выполнена длиной, кратной шагу просеивающей поверхности.

4.Сито по п. 1, отличающее с я тем, что пластина выполнена в форме трапеции.

5.Сито по п. 1, отличающ е е с я тем, что пластина выполнена эллипсовидной формл, причем толщина пластины меньше длины втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сито грохота | 1990 |

|

SU1787577A1 |

| Центробежный грохот | 1979 |

|

SU858948A1 |

| Сито грохота | 1982 |

|

SU1057124A1 |

| Центробежный классификатор | 1978 |

|

SU831204A1 |

| Сито грохота | 1982 |

|

SU1065044A1 |

| Сито виброгрохота | 1984 |

|

SU1269859A1 |

| Сито грохота | 1982 |

|

SU1080885A1 |

| Грохот | 1983 |

|

SU1121058A1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Сито виброгрохота | 1988 |

|

SU1510950A1 |

1. СИТО, ГРОХОТА, включающее просеивающую поверхность в виде стержней с установленными на них с зазором втулками, отличающееся тем, что, с целью повышения производительности сита за счет самоочистки просеивакяией поверхности, каждая втулка имеет пластину, которая размещена перпендикулярно и эксцентрично к продольной оси стержня с шагом, кратным размеру просеивающей ячейки.

Изобретение относится к горной технике, а именно к устройствам для грохочения различных материалов в том числе влажных и склонных к слипанию, и может быть использовано в горнодобывающей промышленности промышленности строительных материалов, при обогащении полезных искоnaeivbJx и -в других областях народного хозяйства.

Известна просеиванхцая поверхност выполненная в виде струн, при этом струны по всей длине укрыты износостойкими цилиндрическими втулками с выпукло-вогнутой поверхностью на торцах. В каждой втулке имеется канал, диаметр которого соответствует диаметру струны

Недостатком указанного устройств являе ся отсутствие самоочистки сита. Это связано с симметричным расположением втулки относительно струны за счет равенства диаметров их сопоягаемлх поверхностей. Поэтому имеет место интенсивное замазывание световой поверхности сита при грохочении влажных и липких материалов, при этом интенсивность замазывания растет от середины сита к месту заделки струн.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является сито грохота, включающее просеивающую поверхность в виде стержней с установленными на них с зазором втулками t21.

Недостатками известного сита являются малая эффективность самоочистки сита и возможность замазывания просеивающих щелей материалом, склонным к слипанию и забиванию трудными зернами из-за недостаточной интенсивности разрыхления материала. Это обусловлено небольшим смещением центра тяжести втулки относительно продольной оси стерзхня, а изготовление втулки длиной, равной длине стержня, не обеспечивает локального силового воздействия на грохотимлй материал, распределенного равномерно по всей площади сита.

Цель изобретения - повышение производительности сита за счет самоочистки просеивающей поверхности.

Указаннат цель достигается тем, что в сите грохота, включанвдем просеивающую поверхность в виде стержней с установленными на них с эазором втулками, каждая втулка имеет пластину, которая размещена перпендикулярно и эксцентрично к продольной оси стержня с шагом, кратНым размеру просеивающей ячейки.

Кроме того, втулки с пластинами выполнешд из полимерного материала

Втулка с пластиной исполнена длиной, KpaTHcrfl шагу просеивающей поверхности.

При этом пластина выполнена в форме трапеции.

Пластина выполнена эллипсовидной формы, причем толщина пластины меньше длины втулки.

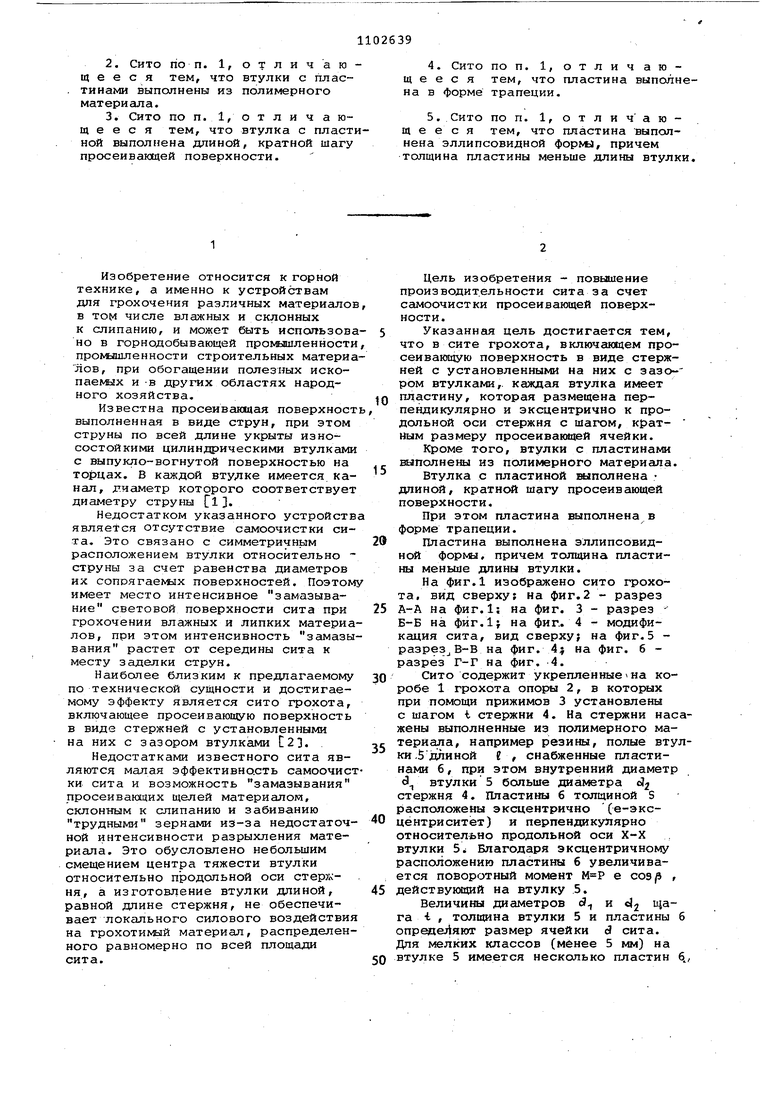

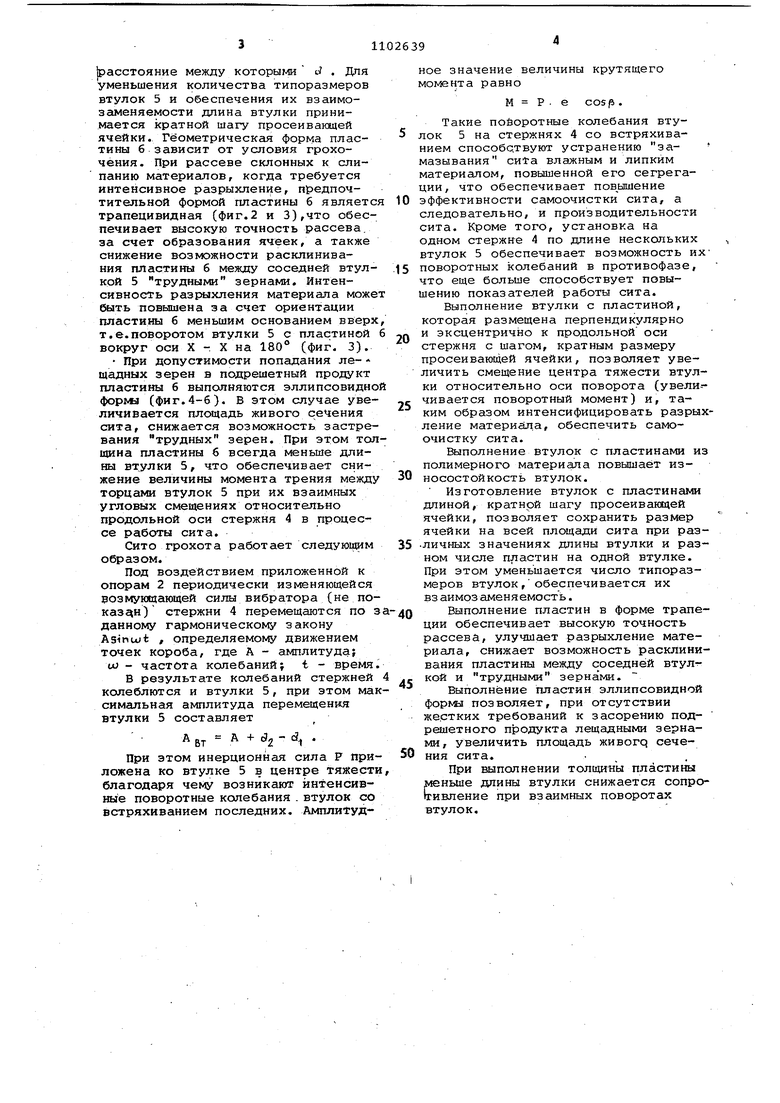

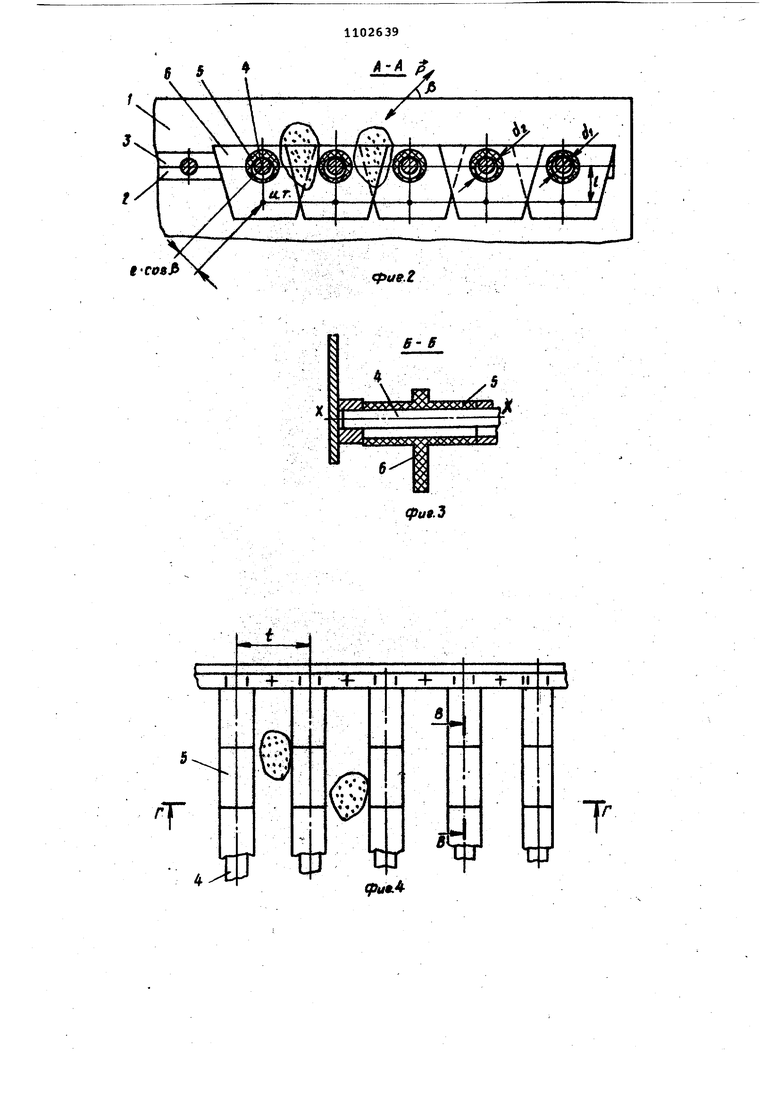

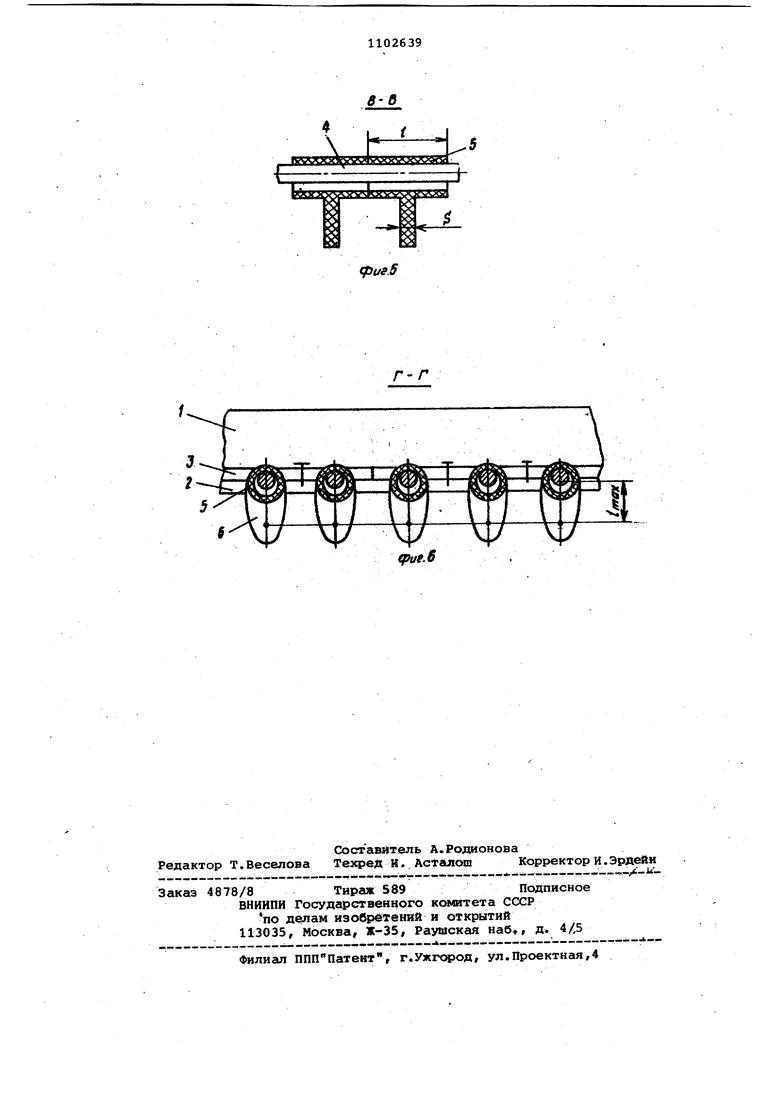

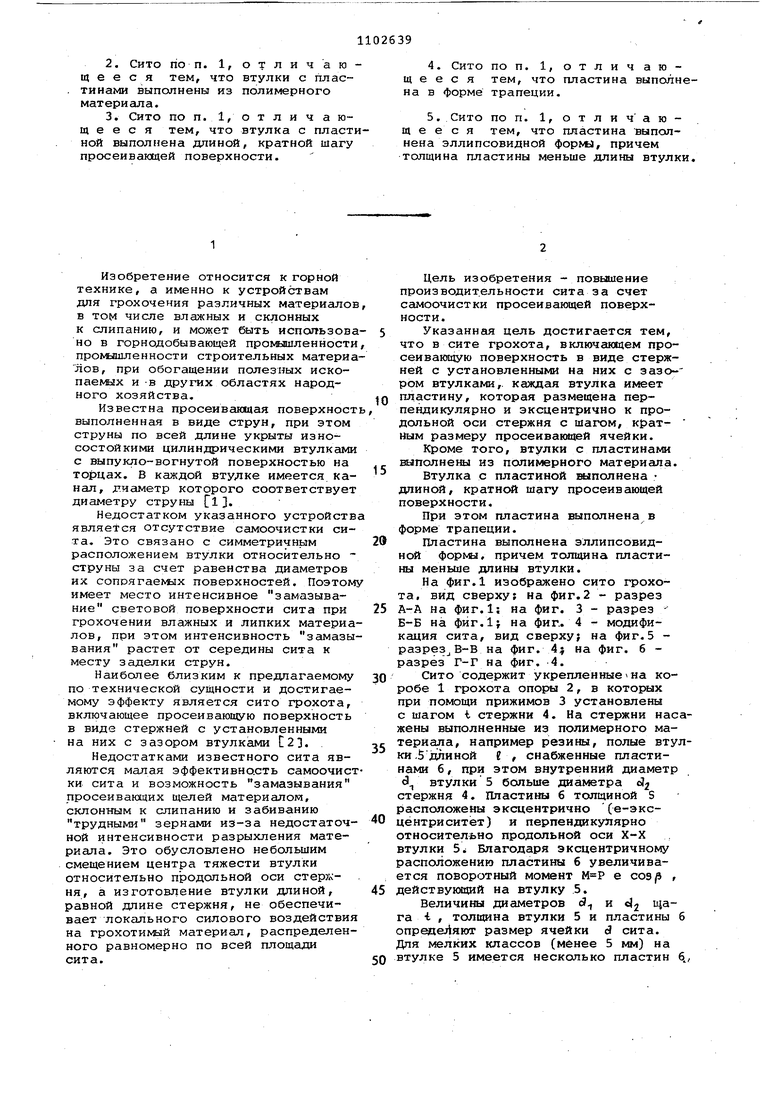

На фиг.1 изображено сито грохота, вид сверху на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1} на фиг.. 4 - модификация сита, вид сверху; на фиг.5 разрез В-В на фиг. 4j на фиг. б разрез Г-Г на фиг. 4.

Сито содержит укрепленные на коробе 1 грохота опоры 2, в которых при помощи прижимов 3 установлены с шагом i стержни 4. На стержни нажены выполненные из полимерного материала, например резины, полые втки ,5 длиной t , снабженные пластинами б, при этом внутренний диамет d втулки 5 больше диаметра о} стержня 4. Пластины б толщиной S расположены эксцентрично (е-эксцёнтриситет) и перпендшкулярно относительно продольной оси Х-Х втулки 5i Благодаря эксцентричному расположению пластины б увеличивается поворотный момент е соэр действующий на втулку 5.

Величины диаметров d и Цага -t , толвдана втулки 5 и пластины определяют размер ячейки d сита. Для мелких классов (менее 5 мм) на втулке 5 имеется несколько пластин

|расстояние между которыми J . Для уменьшения количества типоразмеров втулок 5 и обеспечения их взаимоЗс1меняемости длина втулки принимается кратной шагу просеивающей ячейки. Геометрическая форма пластины б зависит от условия грохочения. При рассеве склонных к слипанию материалов, когда требуется интенсивное разрыхление, предпочтительной формой пластины 6 являетс трапецивидная (фиг.2 и 3),что обеспечивает высокую точность рассева. за счет образования ячеек, а также снижение возможности расклинивания пластины б между соседней втулкой 5 трудными зернами. Интенсивность разрыхления материала може быть повышена за счет ориентации пластины б меньшим основанием вверх т.е.поворотом втулки 5 с пластиной вокруг оси X -. X на 180° (фиг, 3). При допустимости попадания ле-« щадных зерен в подрешетный продакт пластины 6 выполняются эллипсовидно формы (фиг.4-6). В этом случае увеличивается площадь живого сечения сита, снижается возможность застревания трудных зерен. При этом толщина пластины б всегда меньше длины втулки 5, что обеспечивает снижение величины момента трения между торцами втулок 5 при их взаимных угловых смещениях относительно продольной оси стержня 4 в процессе работы сита.

Сито грохота работает следующим образом.

Под воздействием приложенной к опорам 2 периодически изменяющейся йозмующающей силы вибратора (не показ н) стержни 4 перемещаются по зданному гармоническому закону Asintot , определяемому движением точек короба, где А - амплитуду го - частота колебаний; t - время.

В результате колебаний стержней колеблются и втулки 5, при этом максимальная амплитуда перемещения втулки 5 составляет

Вт + При этом инерционная сила Р приложена ко втулке 5 в центре тяжести благодаря чему возникают интенсивные поворотные колебания . втулок со встряхиванием последних. Амплитуднее значение величины крутящего момента равно

М Р . е cosp .

Такие пойоротные колебания втулок 5 на стержнях 4 со встряхиванием способс.твуют устранению замазывания влс1жным и липким материалом, повышенной его сегрегации , что обеспечивает пов ышение

0 эффективности самоочистки сита, а следовательно/ и производительности сита. Кроме того, установка на одном стержне 4 по длине нескольких втулок 5 обеспечивает возможность их поворотных колебаний в противофазе,

5 что еще больше способствует повышению показателей работы сита.

Выполнение втулки с пластиной, которая размещена перпендикулярно и эксцентрично к продольной оси

0 стержня с шагом, кратным размеру просеиваюгцей ячейки, позволяет увеличить смещение центра тяжести втулки относительно оси поворота (увели-чивается поворотный момент) и, та5ким образом интенсифицировать разрыхление материал.а, обеспечить самоочистку сита.

Выполнение втулок с пластинами из полимерного материала повышает из0носостойкость втулок. Изготовление втулок с пластинами длиной, кратной шагу просеивагацей ячейки, позволяет сохранить размер ячейки на всей площади сита при раз5 .личных значениях длины втулки и разном числе пластин на одной втулке. При этом уменьшается число типоразмеров втулок, обеспечивается их вз аимоз аменяемость.

Выполнение пластин в форме трапе0ции обеспечивает высокую точность рассева, улучшает разрыхление материала, снижает возможность расклинивания пластины между соседней втулкой и трудными зернами.

5

Выполнение пластин эллипсовидной формы позволяет, при отсутствии жестких требований к засорению подрешетного продукта лещадными зернами, увеличить площадь живогд сече0ния сита.

При выполнении толщины пластины меньше длины втулки снижается сопроггивление при взаимных поворотах втулок.

wtlfii juuoiipfXxWTtTfSc xvd

6- В

I + I

I

т

13

I -h tl

TJ

TJ

(/«4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грохот | 1972 |

|

SU450600A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1984-07-15—Публикация

1983-02-07—Подача