Изобретение относится к обработке металлов давлением, в частности к волочильному инструменту, и может быть использовано в метизном производстве при изготовлении проволоки.

Цель изобретения - повышение эксплуатационной стойкости рабочих волок путем обеспечения стабилизации режима гидродинамического трения в установившемся режиме, а также путем обеспечения наружного подпора волок смазкой высокого давления как в установившемся режиме, так и в период технологической остановки.

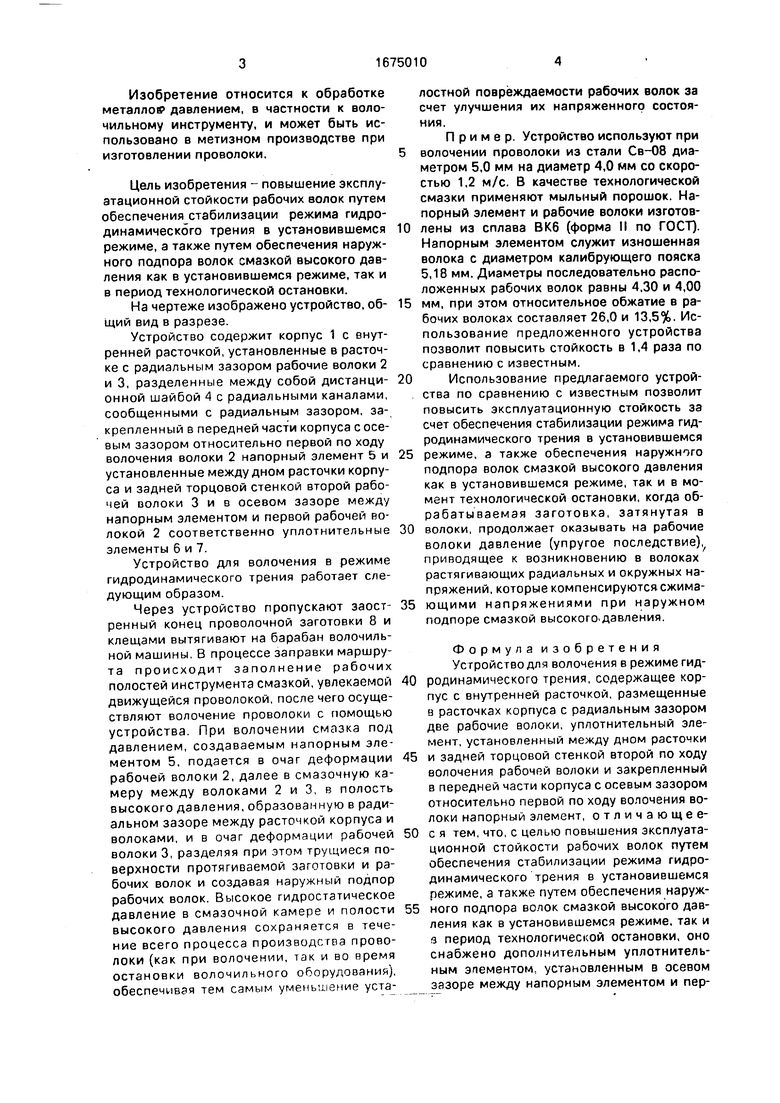

На чертеже изображено устройство, общий вид в разрезе.

Устройство содержит корпус 1 с внутренней расточкой, установленные в расточке с радиальным зазором рабочие волоки 2 и 3, разделенные между собой дистанционной шайбой 4 с радиальными каналами, сообщенными с радиальным зазором, закрепленный в передней части корпуса с осевым зазором относительно первой по ходу волочения волоки 2 напорный элемент 5 и установленные между дном расточки корпуса и задней торцовой стенкой второй рабочей волоки 3 и в осевом зазоре между напорным элементом и первой рабочей во- локой 2 соответственно уплотнительные элементы 6 и 7.

Устройство для волочения в режиме гидродинамического трения работает следующим образом.

Через устройство пропускают заостренный конец проволочной заготовки 8 и клещами вытягивают на барабан волочильной машины. В процессе заправки маршрута происходит заполнение рабочих полостей инструмента смазкой, увлекаемой движущейся проволокой, после чего осуществляют волочение проволоки с помощью устройства. При волочении смазка под давлением, создаваемым напорным элементом 5, подается в очаг деформации рабочей волоки 2, далее в смазочную камеру между волоками 2 и 3, в полость высокого давления, образованную в радиальном зазоре между расточкой корпуса и волоками, и в очаг деформации рабочей волоки 3, разделяя при этом трущиеся поверхности протягиваемой заготовки и рабочих волок и создавая наружный подпор рабочих волок. Высокое гидростатическое давление в смазочной камере и полости высокого давления сохраняется в течение всего процесса производства проволоки (как при волочении, так и во время остановки волочильного оборудований), обеспечивая тем самым уменьшение усталостной повреждаемости рабочих волок за счет улучшения их напряженного состояния.

Пример. Устройство используют при

волочении проволоки из стали Св-08 диаметром 5,0 мм на диаметр 4,0 мм со скоростью 1,2 м/с. В качестве технологической смазки применяют мыльный порошок. Напорный элемент и рабочие волоки изготовлены из сплава ВК6 (форма II по ГОСТ). Напорным элементом служит изношенная волока с диаметром калибрующего пояска 5,18 мм. Диаметры последовательно расположенных рабочих волок равны 4,30 и 4,00

мм, при этом относительное обжатие в рабочих волоках составляет 26,0 и 13,5%. Использование предложенного устройства позволит повысить стойкость в 1,4 раза по сравнению с известным.

Использование предлагаемого устройства по сравнению с известным позволит повысить эксплуатационную стойкость за счет обеспечения стабилизации режима гидродинамического трения в установившемся

режиме, а также обеспечения наружного подпора волок смазкой высокого давления как в установившемся режиме, так и в момент технологической остановки, когда об- рабатываемая заготовка, затянутая в

волоки, продолжает оказывать на рабочие волоки давление (упругое последствие), приводящее к возникновению в волоках растягивающих радиальных и окружных напряжений, которые компенсируются сжимающими напряжениями при наружном подпоре смазкой высокого-давления.

Формула изобретения Устройство для волочения в режиме гидродинамического трения, содержащее корпус с внутренней расточкой, размещенные в расточках корпуса с радиальным зазором две рабочие волоки, уплотнительный элемент, установленный между дном расточки

и задней торцовой стенкой второй по ходу волочения рабочей волоки и закрепленный в передней части корпуса с осевым зазором относительно первой по ходу волочения волоки напорный элемент, отличающеес я тем, что, с целью повышения эксплуатационной стойкости рабочих волок путем обеспечения стабилизации режима гидродинамического трения в установившемся режиме, а также путем обеспечения наружного подпора волок смазкой высокого давления как в установившемся режиме, так и з период технологической остановки, оно снабжено дополнительным уплотнитель- ным эпементом, установленным в осевом зазоре между напорным элементом и пер516750106

вой рабочей волокой, и установленной ными с радиальным зазором между расточ- между рабочими волоками дистанционной кой корпуса и наружными поверхностями шайбой с радиальными каналами, сообщен- волок,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения в режиме гидродинамического трения | 1986 |

|

SU1359041A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ | 2000 |

|

RU2206420C2 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1987 |

|

SU1454534A1 |

| Устройство для волочения в режиме гидродинамического трения | 1986 |

|

SU1388133A1 |

| Инструмент для волочения в режиме гидродинамического трения | 1987 |

|

SU1496858A1 |

Изобретение относится к обработке металлов давлением, в частности к волочиль ному инструменту, и может быть использовано в метизном производстве при изготовлении проволоки. Цель изобретения - повышение эксплуатационной стойкости за счет обеспечения стабилизации режима гидродинамического трения в установившемся режиме, а также за счет обеспечения наружного подпора волок смазкой высокого давления как в установившемся режиме, так и в период технологической остановки. Устройство содержит корпус 1, установленные в расточке корпуса с радиальным зазором рабочие волоки 2 и 3, разделенные между собой дистанционной шайбой 4 с радиальными каналами, сообщенными с радиальным зазором, закрепленный в передней части корпуса с осевым зэгором относительно первой по ходу волочение; волоки 2 напорный элемент 5 и смонтированные между дном расточки корпуса и задней стенкой второй рабочей волокм 3 и в осевом зазоре напорным элементе а и первой рабочей волокой 2 соответственноyn/ютнительные элементы 6 и 7. 1 ил. fe О vl ГЛ О А О

| Устройство для волочения в режиме гидродинамического трения | 1986 |

|

SU1359041A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-07—Публикация

1988-08-26—Подача