у//////////////////////.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный ролик | 1986 |

|

SU1495080A1 |

| Контактный ролик | 1985 |

|

SU1323347A1 |

| СПОСОБ ИМПУЛЬСНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2005 |

|

RU2302329C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2302331C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146599C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| Контактный ролик | 1978 |

|

SU854690A1 |

| Устройство для ленточного шлифования | 1984 |

|

SU1253761A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

1. КОНТАКТНЫЙ .РОЛИК, выполненный в виде корпуса с размещенным на нем упругим кольцом, состоящим из набора элементов разной жесткости, и установленной на наружной поверхности кольца втулкой из недеформируемого материала, отличающийся тем, что, с целью обеспечения самозатачиваемости щлифовальной лен ты путем автоколебаний ленты с высокой частотой и малой амплитудой, элементы упругого кольца выполнены в виде секторов с чередующейся жесткостью в окружном направлении. 2.Контактный ролик по п. 1, отличающийся тем, что модули упругости материалов соседних секторов упругого кольца отличаются друг от друга на 0,8-0,8-10 кгс/ /мм . 3.Контактный ролик по п. 1, отличающийся тем, что центральные углы соседних секторов упругого кольца отличаются друг от друга на 3-90°. 4.Контактный ролик по пп. 1-3, отличающийся тем, что в упругом кольце выполнены сквозные аксиальные пазы. (Л

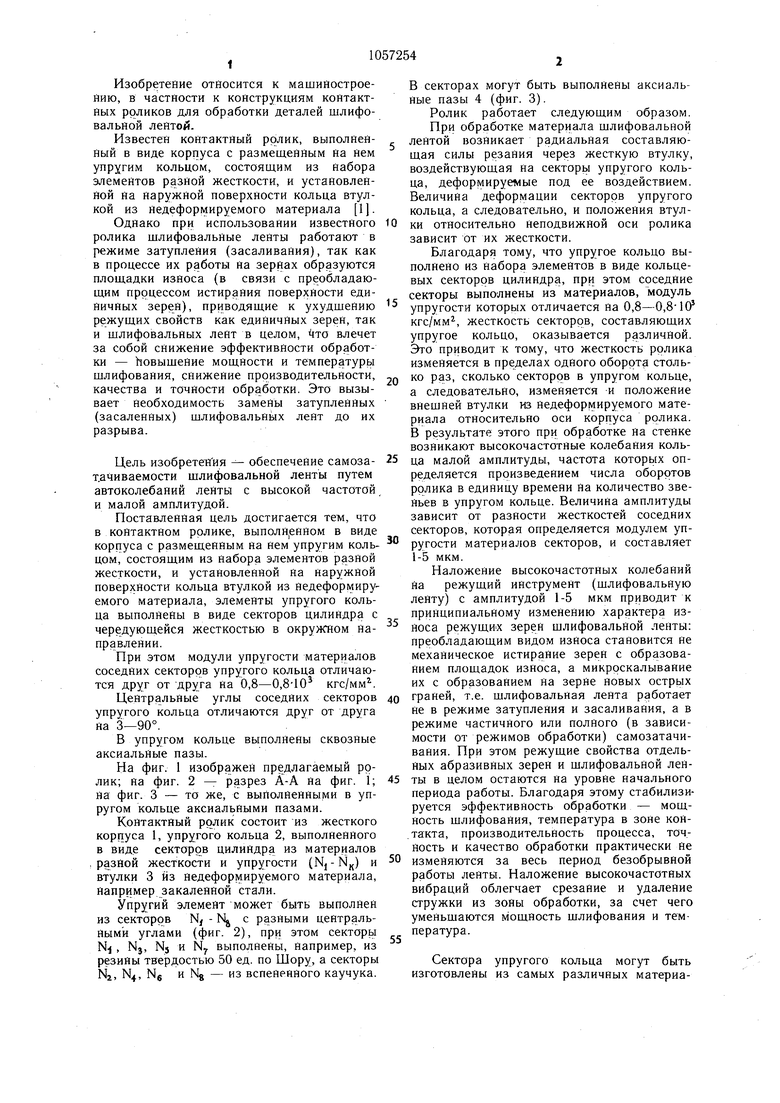

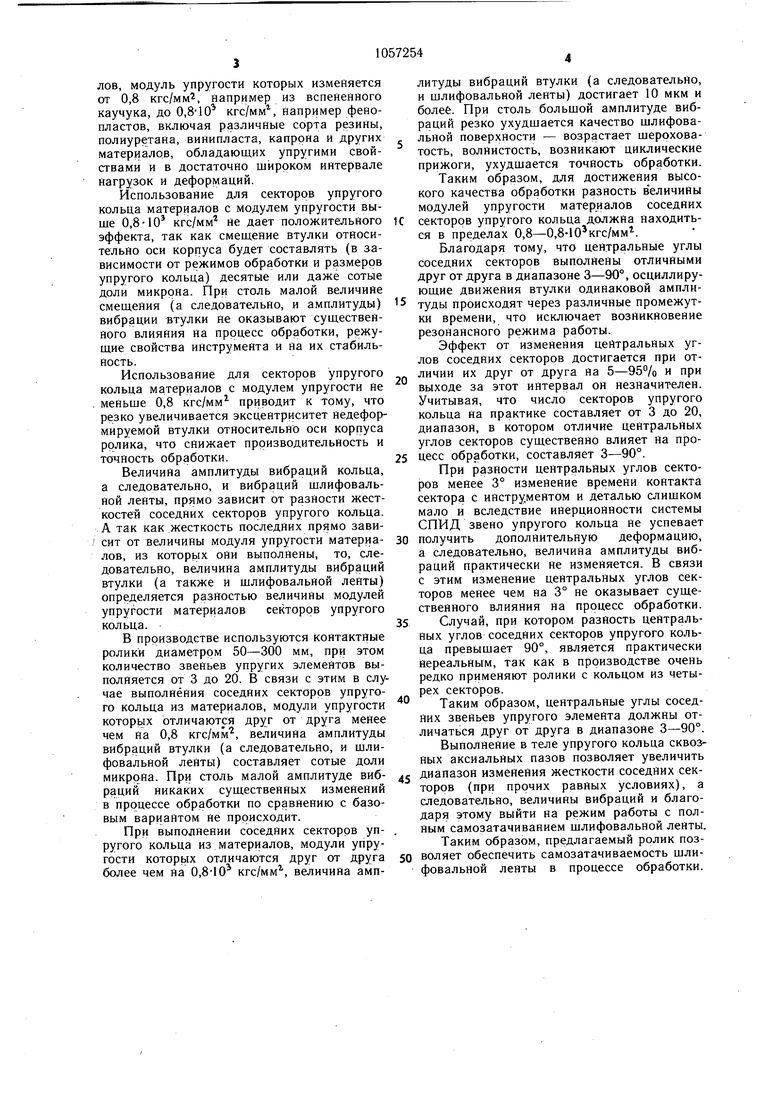

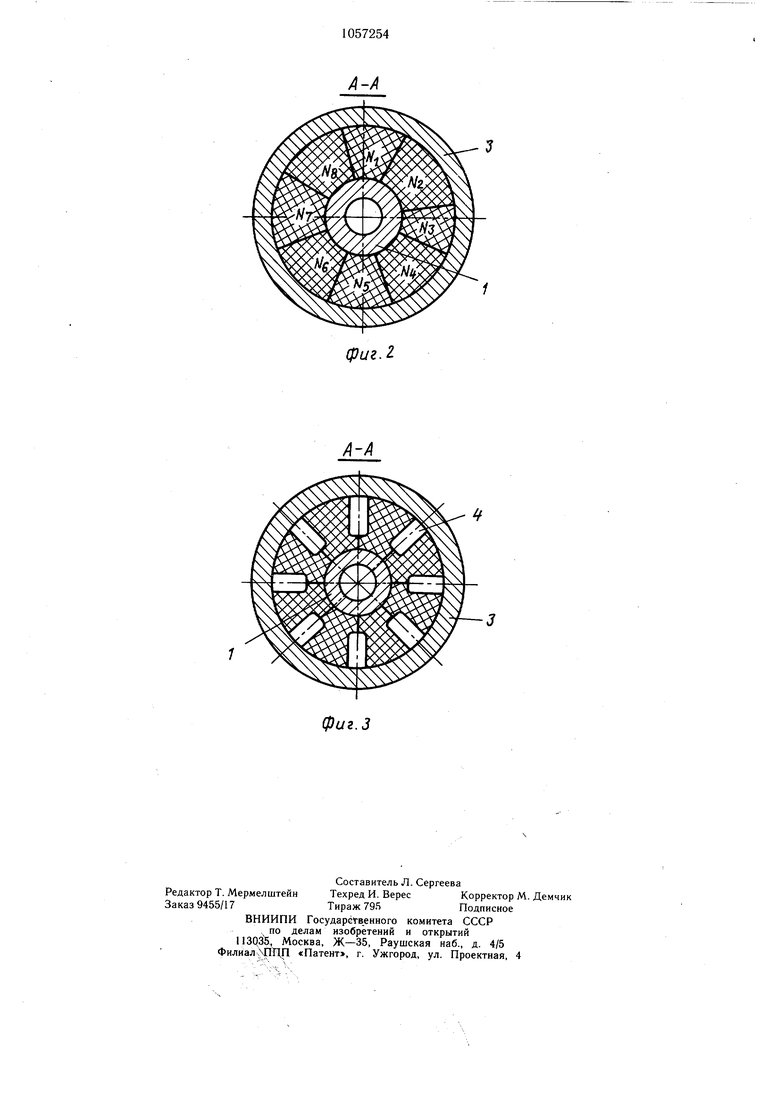

аг.1 Изобретение относится к машиностроению, в частности к конструкциям контактных роликов для обработки деталей шлифовальной лентой. Известен контактный ролик, выполненный в виде корпуса с размещенным на нем упругим кольцом, состоящим из набора элементов разной жесткости, и установленной на наружной поверхности кольца втулкой из недеформируемого материала 1. Однако при использовании известного ролика шлифовальные ленты работают в режиме затупления (засаливания), так как в процессе их работы на зернах образуются площадки износа (в связи с преобладающим процессом истирания поверхности единичных зерен), приводящие к ухудшению режущих свойств как единичных зерен, так и шлифовальных лент в целом, то влечет за собой снижение эффективности обработки - Ьовышение мощности и температурь: шлифования, снижение производительности, качества и точности обработки. Это вызывает необходимость замены затупленных (засаленных) шлифовальнь1х лент до их разрыва. Цель изобретения - обеспечение самозат.ачиваемости шлифовальной ленты путем автоколебаний ленты с высокой частотой и малой амплитудой. Поставленная цель достигается тем, что в контактном ролике, выполн енном в виде корпуса с размещенным на нем упругим кольцом, состоящим из Набора элементов разной жесткости, и установленной на наружной поверхности кольца втулкой из недеформируемого материала, элементы упругого кольца выполнены в виде секторов цилиндра с чередующейся жесткостью в окружном направлении. При этом модули упругости материалов соседних секторов упругого кольца отличаются друг от друга на 0,8-0,8-10 кгс/мм. Центральные углы соседних секторов упругого кольца отличаются друг от друга на 3-90°. В упругом кольце выполнены сквозные аксиальные пазы. На фиг. 1 изображен предлагаемый ролик; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, с выполненными в упругом кольце аксиальными пазами. Контактный ролик состоит из жесткого корпуса 1, упругого кольца 2, выполненного в виде секторов цилиндра из материалов , разной жесткости и упругости (Nj-N) и втулки 3 из недеформируемого материала, например закаленной стали. Упругий элемент может быть выполнен из секторов NJ - NJ с разными центральными углами (фиг. 2), при этом секторь N.J , NJ, N5 и Ny выполнены, например, из резины твердостью 50 ед. по Шору, а секторы NI. N4, Ng и Ng - из вспененного каучука. В секторах могут быть выполнены аксиальные пазы 4 (фиг. 3). Ролик работает следующим образом. При обработке материала шлифовальной лентой возникает радиальная составляющая силы резания через жесткую втулку, воздействующая на секторь упругого кольца, деформируемые под ее воздействием. Величина деформации секторов упругого кольца, а следовательно, и положения втулки относительно неподвижной оси ролика зависит от их жесткости. Благодаря тому, что упругое кольцо выполнено из набора элементов в виде кольцевых секторов цилиндра, при этом соседние секторы выполнены из материалов, модуль упругости которых отличается на 0,8-0,810 кгс/мм-, жесткость секторов, составляющих упругое кольцо, оказывается различной. Это приводит к тому, что жесткость ролика изменяется в пределах одного оборота столько раз, сколько секторов в упругом кольце, а следовательно, изменяется и положение внешней втулки ю недеформируемого материала относительно оси корпуса ролика. В результате этого при обработке на стенке возникают высокочастотные колебания кольца малой амплитуды, частота которых определяется произведением числа оборотов ролика в единицу времени на количество звеньев в упругом кольце. Величина амплитуды зависит от разности жесткостей соседних секторов, которая определяется модулем упругости материалов секторов, и составляет 1-5 мкм. Наложение высокочастотных колебаний йа режущий инструмент (шлифовальную ленту) с амплитудой 1-5 мкм приводит к принципиальному изменению характера износа режущиХ зерен шлифовальной ленты: преобладающим видом износа становится не механическое истирание зерен с образованием площадок износа, а микррскалывание их с образованием на зерне новых острь1х граней, т.е. шлифовальная лента работает не в режиме затупления и засаливания, а в режиме частичного или полного (в зависимости от режимов обработки) самозатачивания. При этом режущие свойства отдельных абразивных зерен и шлифовальной ленты в целом остаются на уровне начального периода работы. Благодаря этому стабилизируется эффективность обработки - мощность шлифования, температура в зоне контакта, производительность процесса, точность и качество обработки практически не изменяются за весь период безобрывной работы ленты. Наложение высокочастотных вибраций облегчает срезание и удаление стружки из зоны обработки, за счет чего уменьшаются мощность шлифования и температура. Сектора упругого кольца могут быть изготовлены из самых различных материалов, модуль упругости которых изменяется от 0,8 кгс/мм2, например из вспененного каучука, до 0,8-10 кгс/мм, например фенопластов, включая различные сорта резины, полиуретана, винипласта, капрона и других материалцв, обладающих упругими свойствами и в достаточно широком интервале нагрузок и деформаций. Использование для секторов упругого кольца материалов с модулем упругости выше 0,8-10 кгс/мм не дает положительного эффекта, так как смешение втулки относительно оси корпуса будет составлять (в зависимости от режимов обработки и размеров упругого кольца) десятые или даже сотые доли микрона. При столь малой величине смещения (а следовательно, и амплитуды) вибрации втулки не оказывают существенного влияния на процесс обработки, режущие свойства инструмента и на их стабильность. Использование для секторов упругого кольца материалов с модулем упругости Не . меньше 0,8 кгс/мм приводит к тому, что резко увеличивается эксцентриситет недефорн мируемой втулки относительно оси корпуса ролика, что снижает производительность и TOTjHocTb обработки. Величина амплитуды вибраций кольца, а следовательно, и вибраций шлифовальной ленты, прямо зависит от разности жесткостей соседних секторов упругого кольца. , А так как жесткость последних прямо зависит от величины модуля упругости материалов, из KOTOpbix они выполнены, то, следовательно, величина амплитуды вибраций втулки (а также и шлифовальной ленты) определяется разностью величины модулей упругости материалов секторов упругого кольца. В производстве используются контактные ролики диаметром 50-300 мм, при этом количество звеньев упругих элементов выполняется от 3 до 20. В связи с этим в случае выполнения соседних секторов упругого кольца из материалов, модули упругости которь1х отличаются друг от друга менее чем на 0,8 кгс/мм, величина амплитуды вибраций втулки (а следовательно, и шлифовальной ленты) составляет сотые доли микрона. При столь малой амплитуде вибраций никаких существенных изменений в процессе обработки по сравнению с базовым вариантом не происходит. При выполнении соседних секторов упругого кольца из материалов, модули упругости KOTOpbix отличаются друг от друга более чем на 0,810 кгс/мм, величина амплитуды вибраций втулки (а следовательно, и шлифовальной ленты) достигает 10 мкм и более. При столь большой амплитуде вибраций резко ухудшается качество шлифовальной поверхности - возрастает шероховатость, волнистость, возникают циклические прижоги, ухудшается точность обработки. Таким образом, для достижения высокого качества обработки разность величины модулей упругости материалов соседних секторов упругого кольца должна находиться в пределах 0,8-0,8-10 кгс/мм. Благодаря тому, что центральные углы соседних секторов выполнены отличными друг от друга в диапазоне 3-90°, осциллирующие движения втулки одинаковой амплитуды происходят через различные промежутки времени, что исключает возникновение резонансного режима работы. Эффект от изменения центральных углов соседних секторов достигается при отличии их друг от друга на 5-95% и при выходе за этот интервал он незначителен. Учитывая, что число секторов упругого кольца на практике составляет от 3 до 20, диапазон, в котором отличие центральных углов секторов существенно влияет на процесс обработки, составляет 3-90°. При разности центральных углов секторов менее 3° изменение времени контакта сектора с инструментом и деталью слишком мало и вследствие инерционности системы СПИД звено упругого кольца не успевает получить дополнительную деформацию, а следовательно, величина амплитуды вибраций практически не изменяется. В связи с этим изменение центральных углов секторов менее чем на 3° не оказывает существенного влияния на процесс обработки. Случай, при котором разность центральных углов соседних секторов упругого кольца превыщает 90°, является практически нереальным, так как в производстве очень редко применяют ролики с кольцом из четырех секторов. Таким образом, центральные углы соседних звеньев упругого элемента должны отличаться друг от друга в диапазоне 3-90°. Выполнение в теле упругого кольца сквозных аксиальных пазов позволяет увеличить диапазон изменения жесткости соседних секторов (при прочих равных условиях), а следовательно, величины вибраций и благодаря этому выйти на режим работы с полным самозатачиванием шлифовальной ленты. Таким образом, предлагаемый ролик позволяет обеспечить самозатачиваемость шлифовальной ленты в процессе обработки.

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактный ролик | 1978 |

|

SU854690A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-19—Подача