1253761

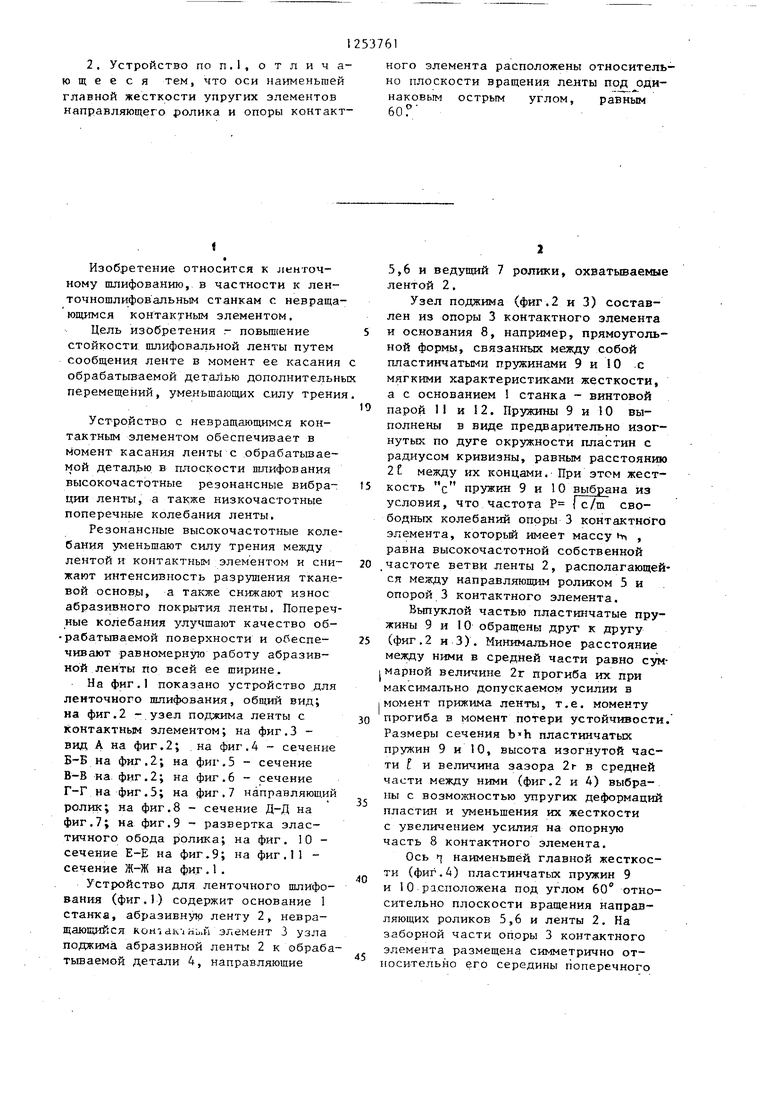

2. Устройство по п.1, о т л и ч а- ю щ е е с я тем, что оси наименьшей главной жесткости упругих элементов направляющего ролика и опоры контактноно на

f

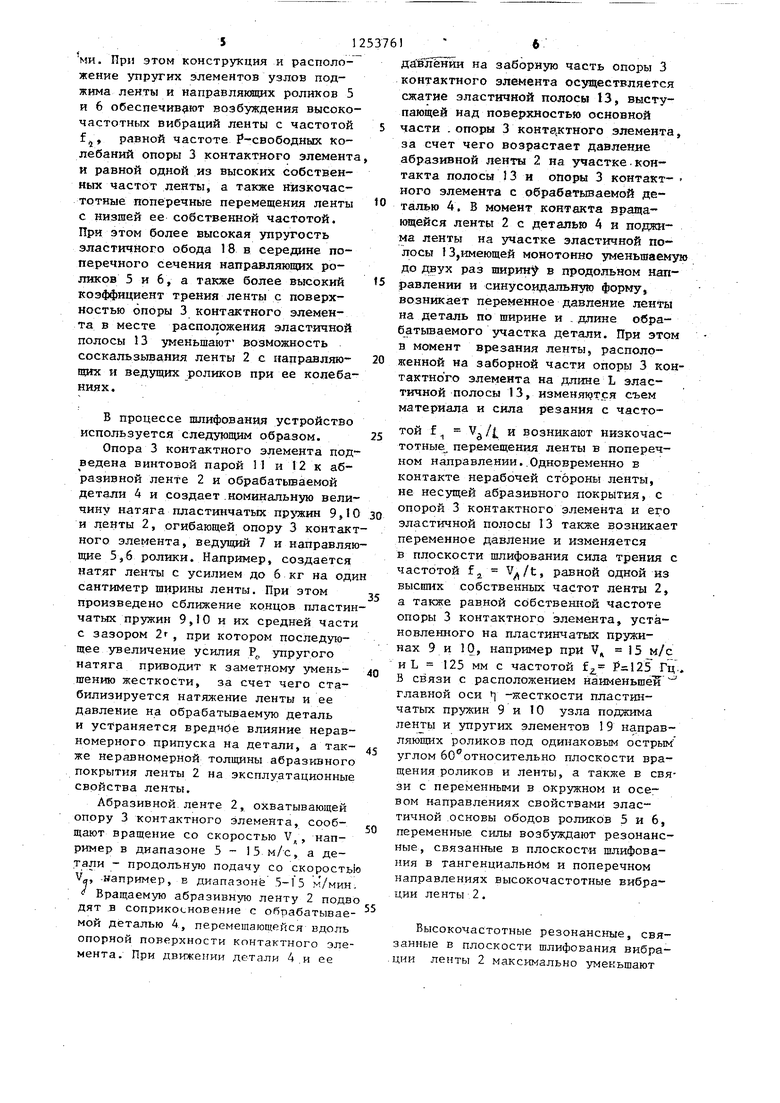

Изобретение относится к jteHTOMному шлифованию, в частности к лен- точношлифовальным станкам с невраща ющимся контактным элементом.

Цель изобретения - повьш1ение стойкости шлифовальной ленты путем сообщения ленте в момент ее касания обрабатываемой деталью дополнительн перемещений, уменьшающих силу трени

Устройство с невращающимся контактным элементом обеспечивает в момент касания ленты с обрабатываемой детал.ью в плоскости шлифования высокочастотные резонансные вибра- ции ленты, а также низкочастотные поперечные колебания ленты.

Резонансные высокочастотные колебания уменьшают силу трения меяоду лентой и контактным элементом и сни- жают интенсивность разрушения тканевой основы, а также снижают износ абразивного покрытия ленты. Поперечные колебания улучшают качество об- рабатываемой поверхности и обеспе- чивают равномерную работу абразивной ленты по всей ее ширине.

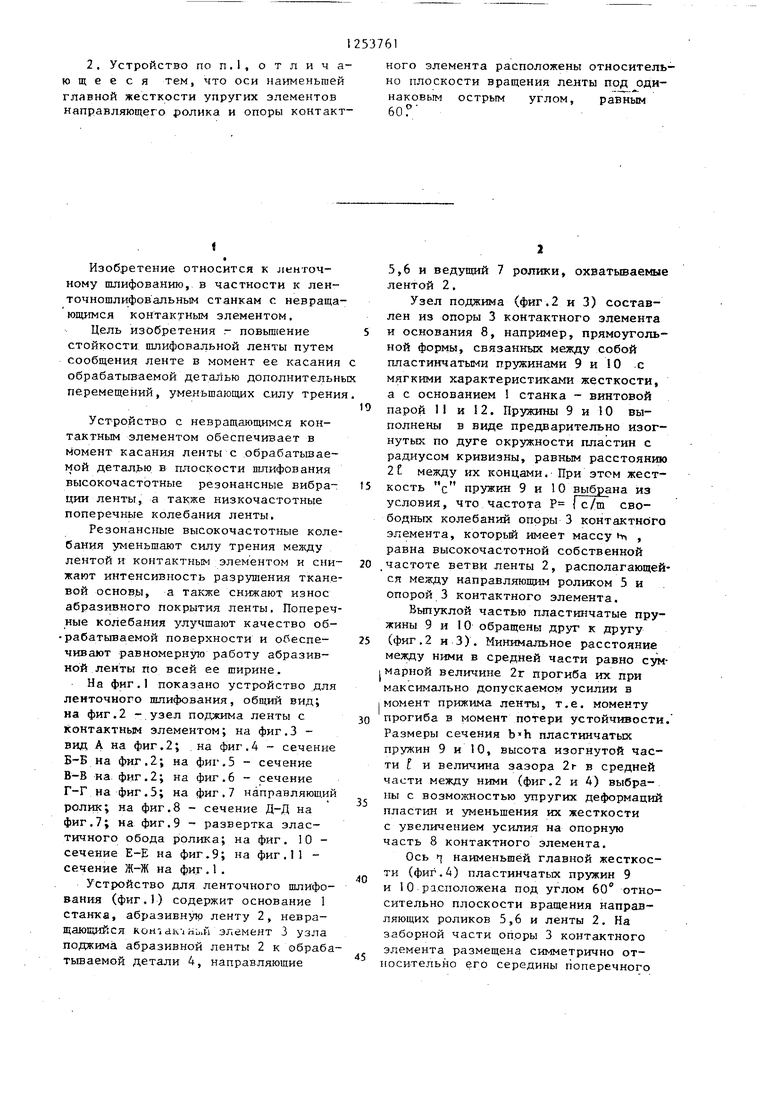

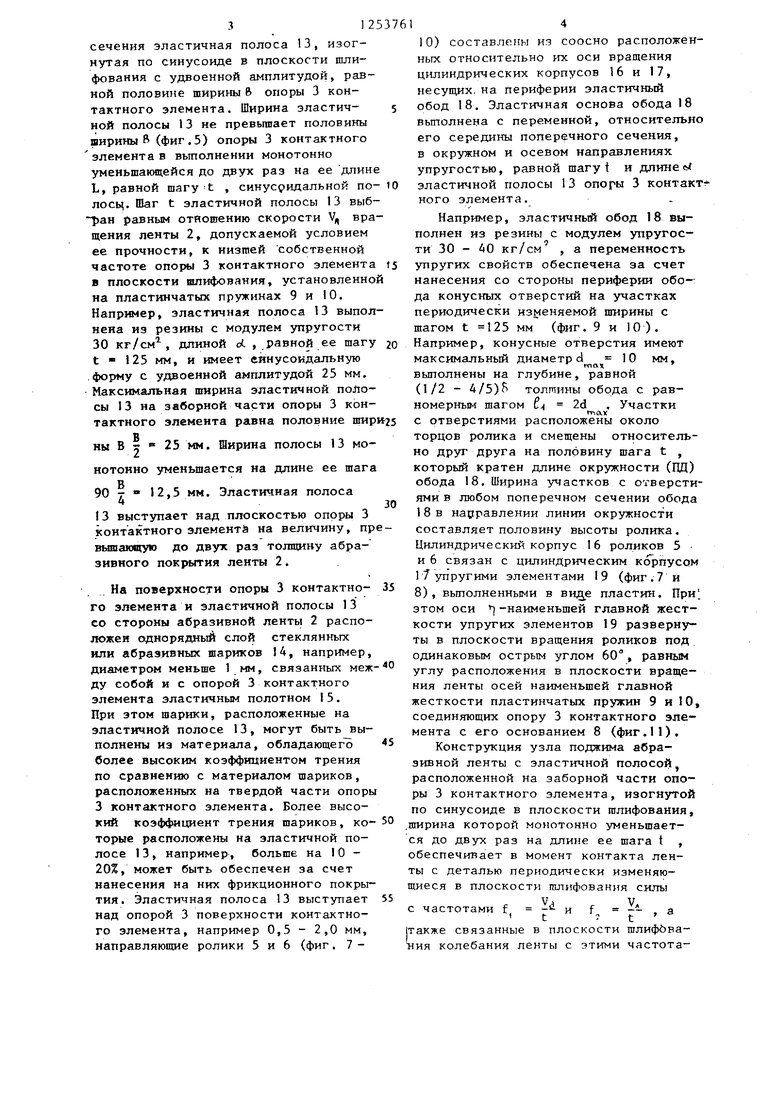

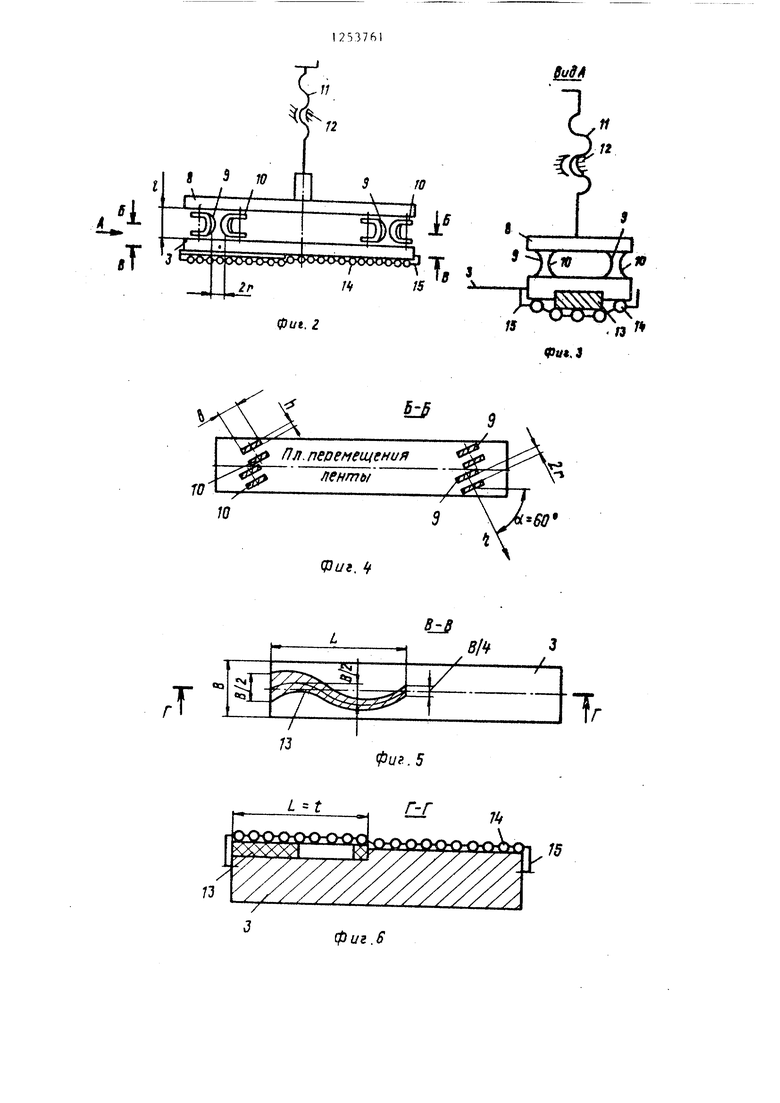

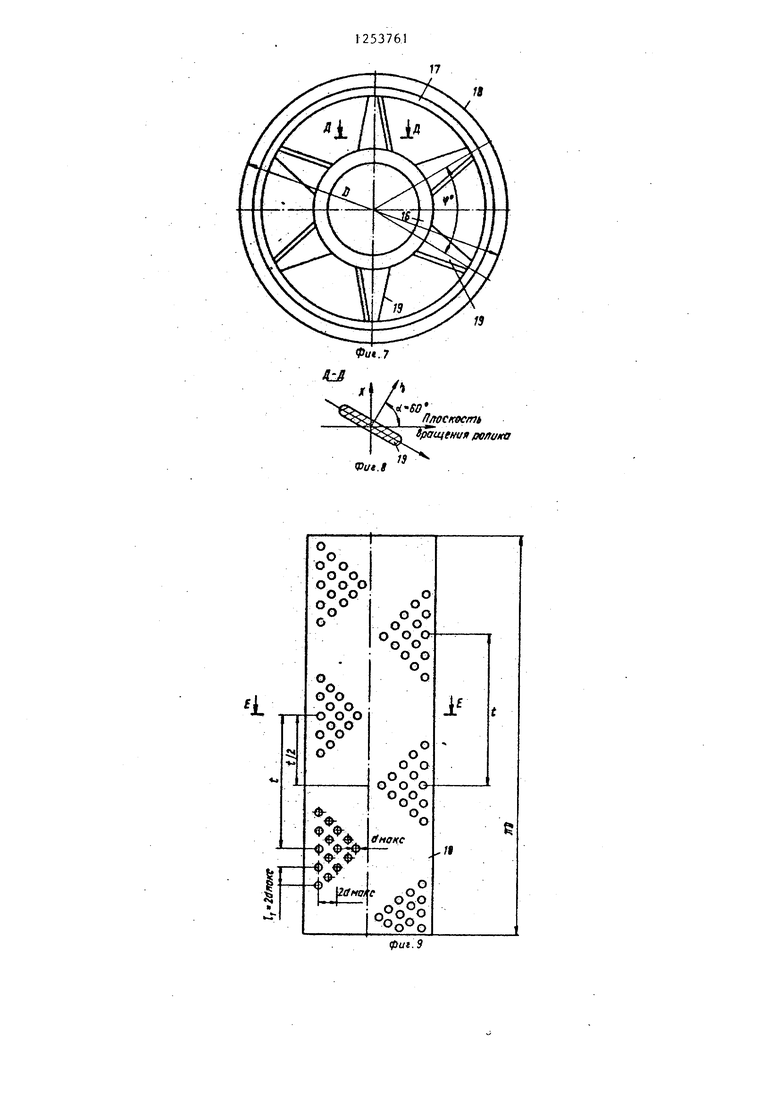

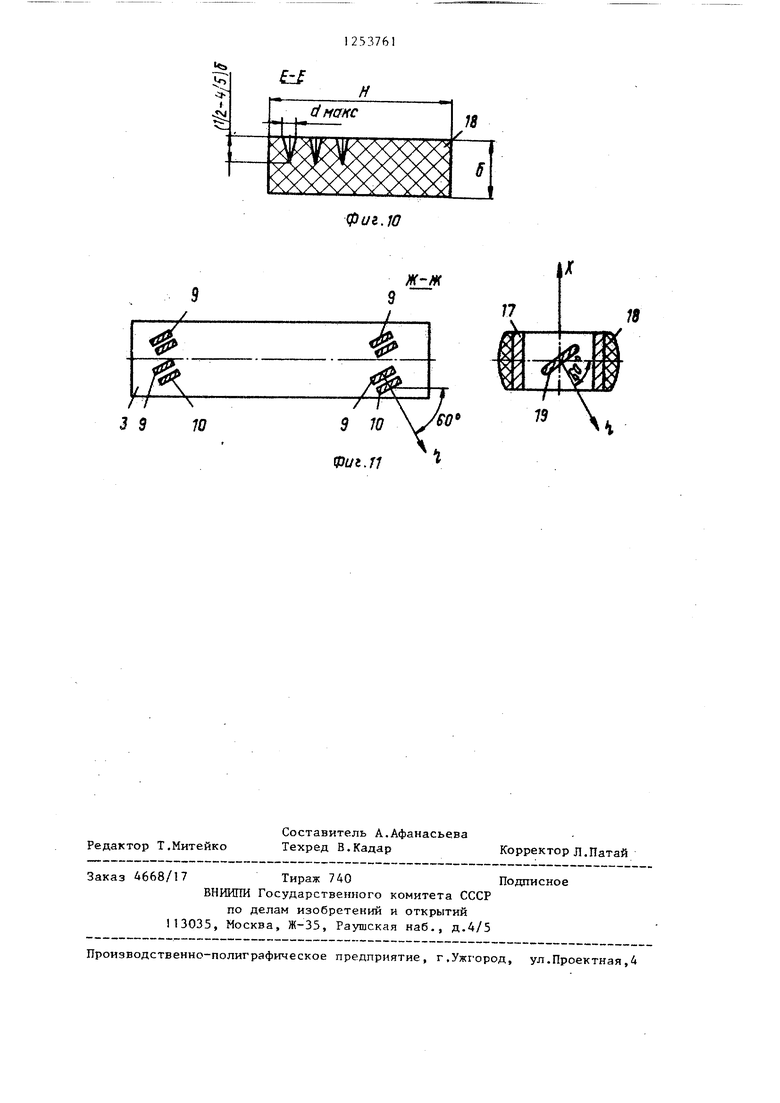

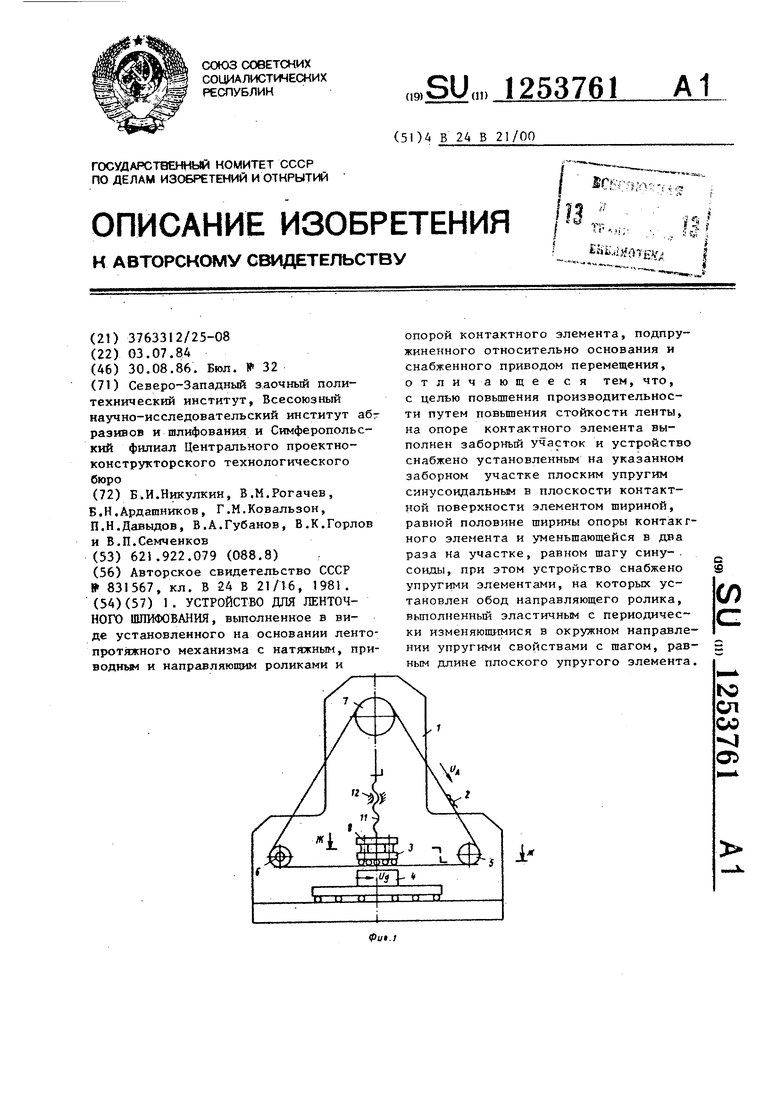

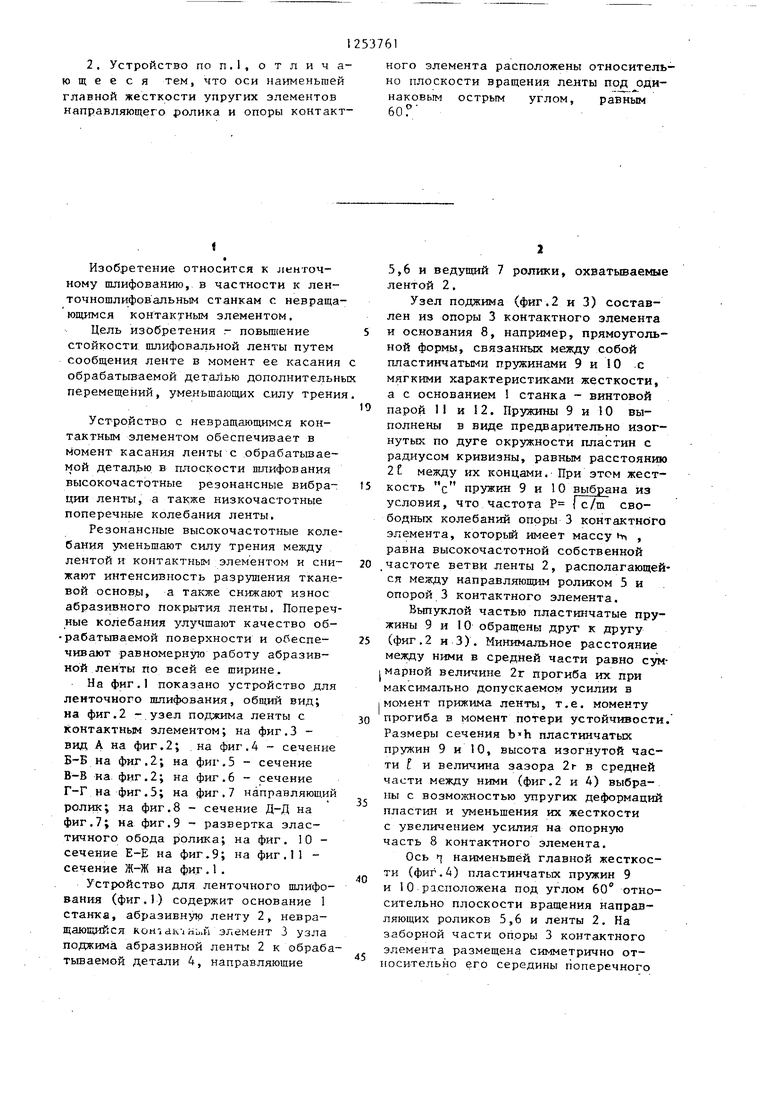

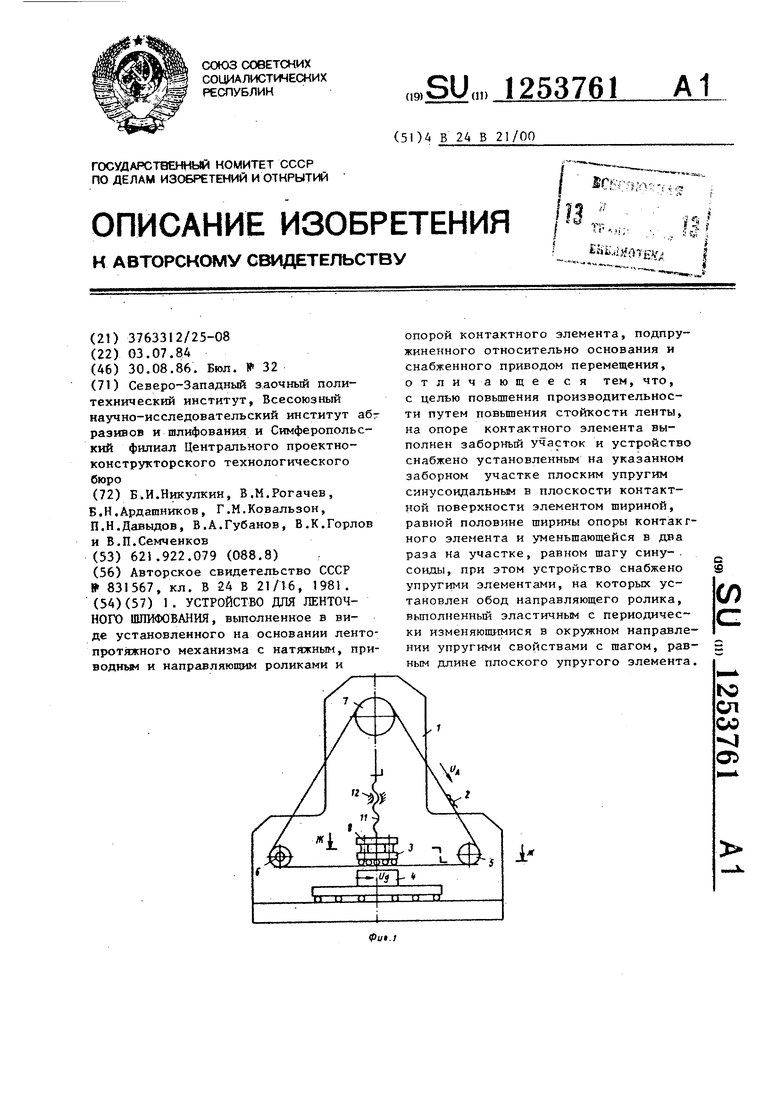

На фиг.1 показано устройство для ленточного шлифования, общий вид; на фиг,2 - узел поджима ленты с контактным элементом; на фиг.З - вид А на фиг.2; .на фиг.4 - сечение Б-Б на фиг.2; на фиг.З - сечение В-В на Фиг.2; на фиг.6 - сечение Г-Г на Фиг.5; на фиг.7 направляющий ролик; на фиг.8 - сечение Д-Д на фиг.7; на фиг.9 - развертка эластичного обода ролика; на фиг. 10 - сечение Е-Е на фиг.9; на фиг.11 - сечение Ж-Ж на фиг.1.

Устройство для ленточного шлифования (фиг.)) содержит основание 1 станка, абразивную ленту 2, невра- щаю1цийся конlaiv iHb.fi элемент 3 узла поджима абразивной ленты 2 к обраба тьюаемой детали 4, направляющие

ного элемента расположены относительно плоскости вращения ленты под одинаковым острым углом, равным

5,6 и ведущий 7 ролики, охватываемые лентой 2.

Узел поджима (фиг.2 и 3) составлен из опоры 3 контактного элемента и основания 8, например, прямоугольной формы, связанных между собой пластинчатыми пружинами 9 и 10 .с мягкими характеристиками жесткости, а с основанием i станка - винтовой парой 1I и 12. Пружины 9 и 10 выполнены в виде предварительно изогнутых по дуге окружности пластин с радиусом кривизны, равньм расстоянию 2 С между их концами. При этом жесткость с пружин 9 и 10 выбрана из условия, что частота Р I с/т свободных колебаний опоры 3 контактного элемента, которьй имеет массу hi , равна высокочастотной собственной

частоте ветви ленты 2, располагающейся между направляющим роликом 5 и опорой 3 контактного элемента.

Выпуклой частью пластинчатые пружины 9 и 10 обращены друг к другу (фиг.2 и 3). Минимальное расстояние между ними в средней части равно сум|марной величине 2г прогиба их при максимально допускаемом усилии в

I момент прижима ленты, т.е. моменту прогиба в момент потери устойчивости. Размеры сечения b h пластинчатых пружин 9 и 10, высота изогнутой части f и величина зазора 2с в средней части между ними (фиг.2 и 4) выбраны с возможностью упругих деформаций пласт1-1Н и уменьшения их жесткости с увеличением усилия на опорную часть 8 контактного элемента.

Ось f наименьшей главной жесткости (фиг .4) пластинчатых пружин 9 и 10 расположена под углом 60 относительно плоскости вращения направляющих роликов 5,6 и ленты 2. На заборной части опоры 3 контактного элемента размещена симметрично относительно его середины поперечного

сечения эластичная полоса 13, изогнутая по синусоиде в плоскости шлифования с удвоенной амплитудой, равной половине ширины В опоры 3 контактного элемента. Ширина эластич- ной полосы 13 не превышает половины ширины R (фиг.5) опоры 3 контактного

элемента в вьтолнении монотонно уменьшающейся до двух раз на ее длине L, равной шагу t , синусридальнок по- лосц. Шаг t эластичной полосы 13 равным отношению скорости V, вращения ленты 2, допускаемой условием ее прочности, к низгаей собственной частоте опоры 3 контактного элемента в плоскости шлифования, установленно на пластинчатых пружинах 9 и 10. Например, эластичная полоса 13 выполнена из резины с модулем упругости 30 кг/см , длиной oi. , равной ее шагу t - 125 мм, и имеет еинусоидальнук форму с удвоенной амплитудой 25 мм. Максимальная ширина эластичной поЛо- сы 13 на заборной части опоры 3 контактного элемента равна половние шир

п

ны в г 25 мм. Ширина полосы 13 монотонно уменьшается на длине ее шага

TJ

90 7 2,5 мм. Эластичная полоса

I3 выступает над плоскостью опоры 3 контактного элемент на величину, првышающую до двух раз толщину абразивного покрытия ленты 2.

На поверхности опоры 3 контактно- го элемента и эластичной полосы 13 со стороны абразивной ленты 2 расположен однорядный слой стеклянных или абразивных шариков 14, например, диаметром меньше 1 мм, связанных между собой и с опорой 3 контактного элемента эластичным полотном I5. При этом шарики, расположенные на эластичной полосе 13, могут быть выполнены из материала, обладающегЪ более высоким коэффициентом трения по сравнению с материалом шариков, расположенных на твердой части опоры 3 контактного элемента. Более высокий коэффициент трения шариков, ко- торые расположены на эластичной полосе 13, например, больше на I О - 20%, может быть обеспечен за счет нанесения на них фрикционного покрытия. Эластичная полоса 13 выступает над опорой 3 поверхности контактного элемента, например 0,5 - 2,0 мм, направляющие ролики 5 и 6 (фиг. 7 10) составлены из соосно расположенных относнтельно их оси вращения цилиндрических корпусов 16 и 17, несущих, на периферии эластичный обод 18. Эластичная основа обода 18 выполнена с переменной, относительно его середины поперечного сечения, в окружном и осевом направлениях упругостью, равной шагуt и длине fcf эластичной полосы 13 опоры 3 контакт кого элемента.

Например, эластичньй обод 18 выполнен из резины с модулем упругости 30 - 40 кг/см , а переменность упругих свойств обеспечена за счет нанесения со стороны периферии обо-: да конусных отверстий на участках периодически изменяемой ширины с шагом t 125 мм (фиг. 9 и 10). Например, конусные отверстия имеют максимальный диаметрd 10 мм, выполнены на глубине, равной (1/2 - 4/5)5 толгаины обода с рав- номерньм шагом 6 2d , Участки

IV, ах

С отверстиями расположены около торцов ролика и смещены относительно друг друга на половину шага t , который кратен длине окружности (ПД) обода 18. Ширина участков с отверстиями в любом поперечном сечении обода 18 в нарравлении линии окружности составляет половину высоты ролика. Цилиндрический корпус 16 роликов 5 и 6 связан с цилиндрическим корпусом 1 7 упругими элементами 19 (фиг.7 и 8), вьтолненными в вще пластин. При этом оси -наименьшей главной жесткости упругих элементов 19 развернуты в плоскости вращения роликов под одинаковым острым углом 60, равным углу расположения в плоскости вращения ленты осей наименьшей главной жесткости пластинчатых пружин 9 и 10, соединяющих опору 3 контактного элемента с его основанием 8 (фиг.П). Конструкция узла поджима абразивной ленты с эластичной полосой расположенной на заборной части опоры 3 контактного элемента, изогнутой о синусоиде в плоскости шлифования, ирина которой монотонно уменьшаетя до двух раз на длине ее шага t , беспечивает в момент контакта лены с деталью периодически изменяюиеся в плоскости галифования силы

V, V частотами f - и f -- , а

акже связанные в плоскости шлифйва- ия колебания ленты с этими частота5125

ми. При этом конструкция и расположение упругих элементов узлов поджима ленты и направлякяцих роликов 5 и 6 обеспечивают возбуждения высокочастотных вибраций ленты с частотой равной частоте Р-свободнызс Колебаний опоры 3 контактного элемента, и равной одной из высоких собственных частот ленты, а также низкочастотные поперечные перемещения ленты с низшей ее собственной частотой. При этом более высокая упругость эластичного обода 18 в середине поперечного сечения направляющих роликов 5 и 6, а также более высокий коэффициент трения ленты с поверхностью опоры 3 контактного элемента в месте расположения эластичной полосы 13 уменьшают возможность соскальзывания ленты 2 с направляю- щих и ведущих роликов при ее колебаниях.

В процессе шлифования устройство используется следующим образом.

Опора 3 контактного элемента подведена винтовой парой 11 и 12 к абразивной ленте 2 и обрабатьшаемой детали 4 и создает .номинальную величину натяга пластинчатых npjrsHH 9,10 и ленты 2, огибающей опору 3 контактного элемента, ведущий 7 и направляющие 5,6 ролнки. Например, создается натяг ленты с усилием до б кг на один сантиметр ширины ленты. При этом произведено сближение концов пластинчатых пружин 9,10 и их средней части с зазором 2г , при котором последующее увеличение усилия Рр упругого натяга приводит к заметному умень- шению жесткости, за счет чего стабилизируется натяжение ленты и ее давление на обрабатываемую деталь и устраняется вредчбе влияние неравномерного припуска на детали, а так- же неравномерной толщины абразивного покрытия ленты 2 на эксплуатационные свойства ленты.

Абразивной ленте 2, охватывающей опору 3 контактного элемента, сообщают вращение со скоростью V, например в диапазоне 5 - 15м/с, а детали - продольную подачу со скорость1о V-, -например, в диапазоне 5-f5 м/мин. ; Вращаемую абразивную ленту 2 подво дят в соприкосновение с обрабатывав- мой деталью 4, перемещающейся вдоль опорной поверхности контактного элемента. При движении детали 4,и ее

да ё лё нии на заборную часть опоры 3 контактного элемента осуществляется сжатие эластичной полосы 13, выступающей над поверхностью основной части . опоры 3 контэ ктиого элемента, за счет чего возрастает давление абразивной ленты 2 на участке.контакта полосы 13 и опоры 3 контакт- кого элемента с рбрабатьшаемой деталью 4, В момент контакта вращающейся ленты 2 с деталью 4 и поджима ленты на участке эластичной полосы 13,имеющей монотонно уменьшаему до двух раз ширину в продольном направлении и синусоидальную форму, возникает переменное давление ленты на деталь по ширине и .длине обрабатываемого участка детали. При этом в момент врезания ленты, расположенной на заборной части опоры 3 кон тактно го элемента на длине L эластичной полосы 13, изменяются съем материала и сила резания с частотой f и возникают низкочастотные перемещения ленты в поперечном направлении. .Одновременно в контакте нерабочей стороны ленты, не несущей абразивного покрытия, с опорой 3 контактного элемента и его эластичной полосы 13 также возникает переменное давление и изменяется в плоскости шлифования сила трения с частотой fj It, равной одной из высших собственных частот ленты 2, а также равной собственной частоте опоры 3 контактного элемелта, установленного на пластинчатых пружинах 9 и 10, например при V

иЬ 125 мм с частотой t2. Гц В связи с расположением наименьшей

главной оси 1 -жесткости пластинчатых пружин 9 и 10 узла поджима ленты и упругих элементов 19 на прав- ляющих роликов под одинаковым острым углом безотносительно плоскости вращения роликов и ленты, а также в связи с переменными в окружном и осевом направлениях свойствами эластичной основы ободов роликов 5 и б, переменные силы возб уждают резонансные, связанные в плоскости шлифования в тангенциальнбм и поперечном направлениях высокочастотные вибрации ленты 2.

Высокочастотные резонансные, связанные в плоскости щлифования вибра- ,ции ленты 2 максимально уменьшают

5

fS

20

(в 3 - 4 раза) трение между лентой I и опорой 3 контактного элемента, а также снижают трение абразивного покрытия ленты с обрабатываемой деталью 4, за счет чего уменьшается разрушение тканевой основы ленты и износ абразивного покрытия ленты и снижается расход абразивных лент..

С уменьшением коэ41фициента трения JQ между абразивной лентой 2 и основной частью поверхности опоры 3 контактного элемента, например, на 10 - 20% по сравнению с коэффициентом трения на участке расположения эластичной полосы 13, например, за счет введения смазки или нанесения фрикционного покрытия, првьЕпается интенсивность колебания ленты и снижается трение ленты, с опорой 3 контактного элемента и обрабатываемой деталью 4. При этом повышается стойкость абразивной ленты.

В момент контакта детали 4 с абразивной лентой 2 и перемещения детали со скоростью Va подачи относительно передней заборной части опоры 3 контактного элемента, на которой расположена эластичная полоса 13.переменной и монотонно уменьшающейся до двух раз ширины, по синусоидальному закону в поперечном направлении изменяется количество срезаемого материала и сила резания с частотой

f, Vg/L..При этом в связи с малым трением между лентой 2 и опорой 3 контактного элемента переменная сила резания вызывает периодические поперечные перемещения ленты 2 с частотой f и амплитудой, которая не пре зьшает амплитуду смещения синусоидальной эластичной полосы 13 и ее

максимальную ширину В/2. Низкочастотные поперечные перемещения ленты,

Yi .§222

-например, с частотой f

125

30

35

40

5

fS

20

JQ

2bJ76i8

50 кол/мин, равной низшей собственной частоте ветви ленты 2, создают перекрестную кинематику движения абразивных зерен относительно обработочных рисок, интенсифицируют их сглаживание и удаление материала с обраба- ываем : поверхности.

Поперечные перемещения ленты обеспечивают повторяемость контакта каждого участка ленты 2 по всей ширине шлифуемой детали 4 и равномерный съем материала и уменьшают шероховатость обрабатываемой поверхности. При этом в работе участвует в пределах ширины В опоры 3 контактного элемента полная ширина абразивной ленты 2 и обеспечивается равномерный износ абразивного покрытия ленты по ее ширине.

Б момент контакта утолщенного абразивного покрытия ленты, например, в месте ее сшивки-склейки или утолщения, обусловленного отклонения толщины абразивного покрытия, полученного при изготовлении ленты, синхронно изменяется расстояние t между концами упругих пластинчатых пружин 9 и 10 в узле поджима ленты, за счет чего компенсируется удлинение ленты 2 и обеспечивается постоянное усиление натяжения ленты 2. При этом исключается соскальзьгаание ленты с направляющих 5,6 и ведущего 7 роликов.

Уменьшение трения между лентой 2 и опорой 3 контактного элемента обеспечивает при одном и том же усилии паджима ленты и мощности привода ее вращения повьшгение эффективной мощности резания и съема материала с обрабатываемой детали, а следовательно, увеличивается производительность обработки. Снижение трения, кроме того, обеспечивает существенное повышение долговечности ленты и уменьшение износа абразивного покрытия .

30

35

40

./;

п

t 5 ю

./i

ti

а

.т j KKxi wK w oooooob т , 01/ т J

в

2л

И(JS

фиг. I

3W

, J

л., гд

Ax;i

. Я

ф. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ленточного шлифования | 1984 |

|

SU1247244A1 |

| Контактный элемент для ленточного шлифования | 1985 |

|

SU1284796A1 |

| Контактный ролик для ленточно-шлифовального станка | 1983 |

|

SU1140939A1 |

| Контактный ролик для поджима шлифовальной ленты | 1979 |

|

SU859121A1 |

| Устройство для шлифования внутренних поверхностей обечаек | 1985 |

|

SU1315245A1 |

| Контактный ролик | 1982 |

|

SU1036503A1 |

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| Контактный ролик | 1980 |

|

SU887137A1 |

| Ленточно-шлифовальный станок | 1990 |

|

SU1803307A1 |

| Эластичный абразивный круг | 1978 |

|

SU774935A1 |

п л. перемещение

1Q

W

Фиг. 4

Ь2§

«

60

Т

. 5

L f

фиг.6

It

13

4of-«

/fffffCKffCfnt

оращетя ропияа

r-s

/5

ut.t

Фи&,Ю

/

ж-т

19

Редактор Т.Митейко

Составитель А.Афанасьева Техред В.Кадар

Заказ 4668/17Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

- - - -----. - -...---.. - -- ------------ -- ---------- ------.-----.---.-..«.«.„., в™, .,,„, ,„„

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Л.Патай

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-08-30—Публикация

1984-07-03—Подача