Изобретение относится к механической обработке прецизионных отверстий на хонинговальных и притирочных станках.

Известно устррйст1.о для хонингования отверстий, содержащее установленные на планке упоры задания величины рабочего перемещения инструмента и привод перемещения планки.

Это устройство предназначено для автоматического устранения конусообразности обрабатываемого отверстия за счет смещения положения инструмента в процессе обработки 1.

Однако в технических условиях на изготовление прецизионных отверстий деталей, например, типа втулка плунжера топливных насосов дизелей предъявляются жесткие требования не только по конусообразности отверстий, но и по кривизне оси, которая для упомянутой детали не должна превышать 0,0008 мм, и что нельзя обеспечить с помощью известного устройства. Известно также устройство для управления хонингованием отверстий, содержащее упорь задания величины рабочего перемещения инструмента для устранения конусообразности, подвижные упоры задания величины перемещения инструмента для устранения кривизны, привод подвижных упоров и гидррпанель возвратно-поступательного движения, взаимодействующую с упорами 2.

Детали, поступающие на обработку, имё ют кривизну и конусообразность отверстия, значительно превыщающие допускаемые пределы.

Наличие подвижных упоров задания величины перемещения инструмента для устранения кривизны и общего привода перемещения этих упоров позволяет устранять кривизну за счет коротких ходов инструмента, при этом инструмент (хон или притир) практически не выходит из обрабатываемого отверстия и быстрое устранение кривизны осуществляется повышенной жесткости инструмента.

Конусообразность устраняется при перемещении шпиндельной головки между упорами задания велияины рабочего перемещения. В тех случаях, когда инструмент потерял геометрическую форму в процессе работы, а это может происходить по различным причинам (приход на обработ: ку заготовок с направленной конусообразностью, с конусообразностью, выходящей за пределы средних величин. Наличии заусен цев в обрабатываемых отверстиях или окалиаы, неравномерное нанесение пасты на притирь и т. д.), необходимо остановить станок и сместить из упоров задания величины рабочего перемещения.

Остановка станка для переустановки упора снижает производительность обработки на станке.

Целью изобретения - повыщение производительности устройства для хонингования (притирки) отверстий.

Указанная цель достигается тем, что в устройстве управления хонингованием отверстий, содержащем годропривод перемещения щпиндельной головки, управляемый от гидропанели, снабженной толкателем реверса гидропривода, и упоры, установленные На шпиндельной головке и предназначенные для взаимодействия с выщеупомянутым толкателем, причем верхний и нижний упорь выполнены неподвижными, а установленные между ними упоры выполнены подвижными и снабжены приводом их перемещения, каждый из подвижных упоров снабжен индивидуальным приводом и в устройство введен по крайней мере один датчик, предназначенный для взаимодействия с одним из Неподвижных упоров и подключенный к приводу одного из подвижных упоров.

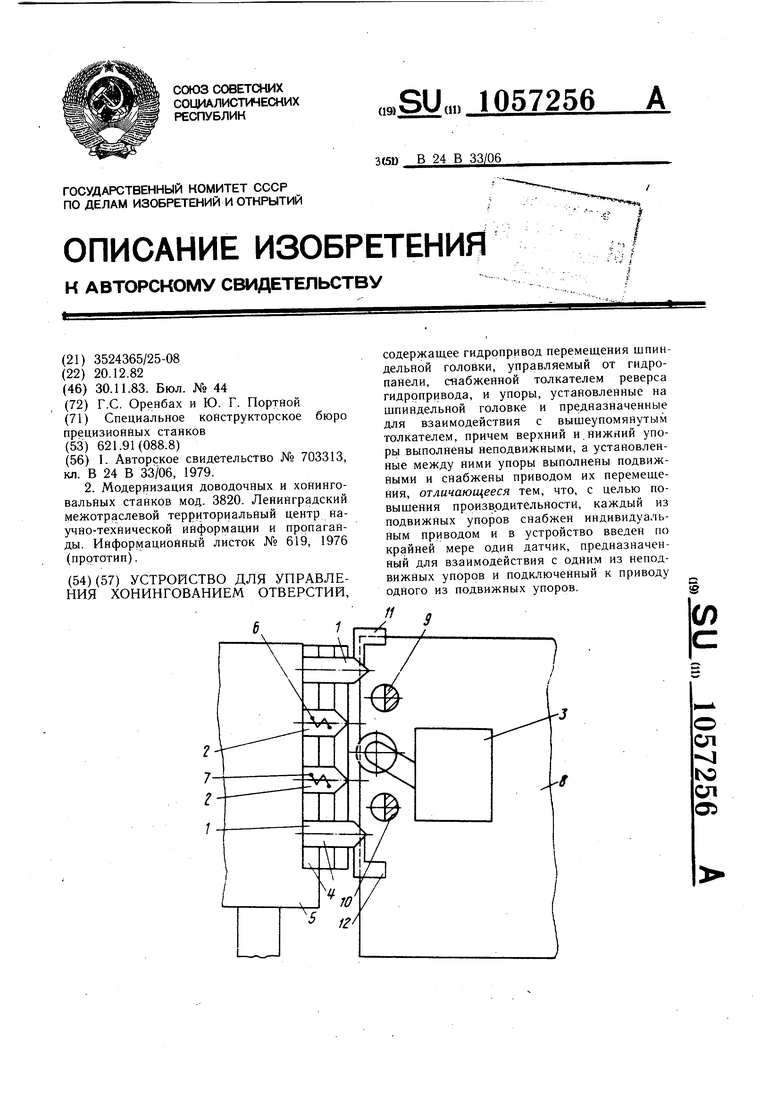

На чертеже изображено устройство, общий вид.

Устройство содержит упорь 1 задания величины рабочего перемещения инструмента для устранения конусообразности, подвижные упорь 2 задания величины перемещения инструмента для устранения кривизны, привод подвижных упоров и гидропанель 3 возвратно-поступательного движения. Упорь 1 и 2 установлены на планке 4, размещенной на шпиндельной головке 5. Привод подвижных упоров выполнен раздельным в виде электромагнитов б и 7. На колонне 8 станка жестко закреплена гидррпанель 3 и датчики 9 и 10, которые установлены с возможностью взаимодействия с флажками 11 и 12, закрепленными на упорах 1.

Датчик 9 через реле (не показано) управляет электррмагнитом 6, а датчик 10 через другое реле (не показано) - электррмагнитом 7.

Перед началом обработки оператор устанавливает упорь 1 на максимально возможный ход шпиндельной головки, исходя из длины обрабатываемой детали и длины инструмента, а упоры 2 таким образом, чтобы практически не было выхода инструмента из обрабатываемой детали.

При нажатии кнопки «Цикл включаются электромагниты 6 и 7 и упорь 2 выдвигаются вперед. Шпиндельная головка 5 опускается вниз до взаимодействия верхнего упора 2 с толкателем гидррпанели 3. Толкатель опускается вниЗ и гидропанель 3 реверсирует направление перемещения шпиндельной головки. Движение шпиндельной головки 5 вверх происходит до взаимодействия нижнего упора 2 с толкателем гидррпанели 3 и, при этом вновь происходит реверс. Перемещение шпиндельной головки 5 осуществляется на величину, определяемую йастррйкой упоров 2. При этом инструмент практически не выходит из обрабатываемого отверстия и не изгибается. В результате этого достигается быстрое устранение кривизны оси обрабатываемого отверстия. Обработку на коротких ходах ведут ли,бо по времени, определяемом технологическим процессом, либо по величине съема припуска, определяемого одним из известйых способов (например, по положению иглы разжима инструмента). После получения команды (например, от реле времени) отключают электромагниты 6 и 7 и упорь 2 возврашаются в исходное положение. Далее шпиндельная головка 5 до достижения заданного размера перемешается возвратно-поступательно. Величина перемещения шпиндельной головки 5 определяется настройкой упоров 1. В тех случаях, когда при обработке конусообразность не устранилась, Например, из-за того, .что инструмент в процессе работы потерял геометрическую форму, обработку на длинных ходах ведут следующим образом. При необходимости расширения отверстия внизу включают датчик 10 и при взаимодействии флажка 12 с датчиком 10 включается электромагнит 7, выдвигается нижний упор 2 и шпиндельная головка 5 перемеш,ается только между верхним упором 1 и нижним упором 2, т. е. инструмент значительно выходит вниз за край отверстия обрабатываемой детали, а вверх за край отверстия практически не выходит. Таким образом расширяют отверстие вниз. При необходимости расширения отверстия вверху включают датчик 9. При взаимодействии его с флажком 11 включается электромаг g выдвигается верхний упор 2. Перемешение шпиндельной головки 5 осуш,ествляется в этом случае между верхним упором 2 и нижним упором 1. Устройство обеспечивает выполнение требований технических условий на изготовление прецизионных отверстий деталей типа втулка плунжера топливных насосов дизелей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод для возвратно-поступательного перемещения рабочего органа | 1982 |

|

SU1106926A1 |

| Устройство для хонингования отверстий | 1978 |

|

SU703313A1 |

| Металлорежущий станок для обработки отверстий | 1987 |

|

SU1570855A1 |

| Устройство для вибрационного хонингования | 1975 |

|

SU571365A1 |

| МЕХАНИЧЕСКИЙ ПРОГРАММАТОР ДЛЯ ХОНИНГОВАЛЬНЫХСТАНКОВ | 1967 |

|

SU206347A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Токарный многооперационный станок | 1985 |

|

SU1321526A1 |

| Станок для обработки глухих отверстий | 1979 |

|

SU984834A1 |

| Устройство для разжима инструмента хонинговального или доводочного станка | 1982 |

|

SU1002138A2 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ХОНИНГОВАНИЕМ ОТВЕРСТИЙ, содержащее гидропривод перемещения щпиндельной головки, управляемый от гидропанели, снабженной толкателем реверса гидропривода, и упоры, установленные на щпиндельной головке и предназначенные для взаимодействия с выщеупомянутым толкателем, причем верхний и.нижний упорь1 выполнены неподвижными, а установленные между ними упоры выполнены подвижными и снабжены приводом их перемещения, отличающееся тем, что, с целью повыщения производительности, каждый из подвижных упоров снабжен индивидуальным приводом и в устройство введен по крайней мере один датчик, предназначенный для взаимодействия с одним из неподвижных упоров и подключенный к приводу одного из подвижных упоров. S (Л СП Ю ел 05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для хонингования отверстий | 1978 |

|

SU703313A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Модернизация доводочных и хонинговальных станков мод | |||

| ПАРОВОЙ КОТЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 1924 |

|

SU3820A1 |

| Ленинградский межотраслевой территориальный центр научно-технической информации и пропаганды | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРАЖНЕНИЙ НА МУНДШТУКЕ ДУХОВЫХ ИНСТРУМЕНТОВ | 1923 |

|

SU619A1 |

Авторы

Даты

1983-11-30—Публикация

1982-12-20—Подача