(54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОСТОЙКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1020402A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Керамическая масса | 1978 |

|

SU729164A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1981 |

|

SU979297A1 |

| Керамическая масса для изготовления фильтрующих изделий | 1982 |

|

SU1090674A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 1992 |

|

RU2085536C1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

Изобретение относится к производству фарфоровых изделий и может быть использовано в производстве фарфоровых кислотоупорных плиток,насадочных колец и санитарных керамических изделий.

Известна керамическая масса 1 для изготовления фарфоровых изделий, включающая следующие компоненты, вес,%:

Глинистый компонент 30-60 Щелочесодержащий плавень10-20

Магнезит2-10

Кварцевый песок 20-25 Фарфоровый бой Вг-15 . Недостатком указанного состава керамической массы являются низкие термостойкость и кислотостойкость изделий.

Наиболее близкой к предлагаемой является керс1мическая масса 2 для изготовления кислотостойких изделий, включающая следукхцне компоненты, вес, %:.Глинистый компонент (огнеупорная глина и каолин) 34-60 Кварцевый песок 1S-25

Щелочесодержащий плавень17-25

Магнийсодержащий компонент-магнезит 0,3-2 Фарфоровый бой 7,Ь-10 Оксид железа 0,2-4 (железосодержащий компонент)

Недостатком указанного состава рамической массы является низкая термостойкость изделий.

Цель изобретения - повышение термостойкости изделий.

15

Указанна-я цель достигается тем, что керамическая масса для изготовления кислотостойких изделий, включающая глииу огнеупорную, каолин, кварцевый песок, фарфоровый бой, щелоче20содержащий плавень, магнийсодержащий компонент из группы тальк и магнезит, содержит дополнительно глину легкоплавкую при след1ующем соотнооюнии компонентов, вес. %:

25

Глина огнеупорная 10-40 Каолин15-23

Кварцевый песок 20-25 Фарфоровый бой 1-3 Щел оче сод е рж ащ и и

30 плавень20-27

Магнийсодержащий компонент из группы тальк, магнезит 2-4 Глина легкоплавкая 2-8 В легкоплавких глинах оксиды железа входят в структуру глинистых минералов Когда разрушается глинистый минерал, железо выделяется в ионной форме и оказывает более сильное влияние на термостойкость изделий, (чем оксид железа.

Изделия изготавливают по следующей технологии.

Непластичные компоненты кварцевый песок, щелочесодержащий плавень, фарфоровый бой смешивают в определенных соотношениях и размалывают в шаровой мельнице мокрого помола до остатка

(нефелиновый концентрат) Фарфоровый бой1

Легкоплавкая глина 2

27

количество темплосмен Формула изобретения Керамическая масса для изготовле ния кислотостойких изделий, включающая глину огнеупорную, каолин, кварцевый песок, фарфоровый бой, щелоче- содержащий плавень, магнийсодержащий компонент из группы тальк и магне- 65

на сите 0061-1,5%. Огнеупорную и легкоплавкую глину и каолин распускают в воде до получения суспензии определенной влажности. Суспензии отощгиощих и плавней смешивают с каолиноглинистой суспензией в определенных пропорциях. Шликер обезвоживают в фильтр-прессе. Из полученных коржей готовят фарфоровую массу, из которой формуют кислотоупорные плитки. Сформованные изделия высушивают и обжи гают при 1150-1180 С.

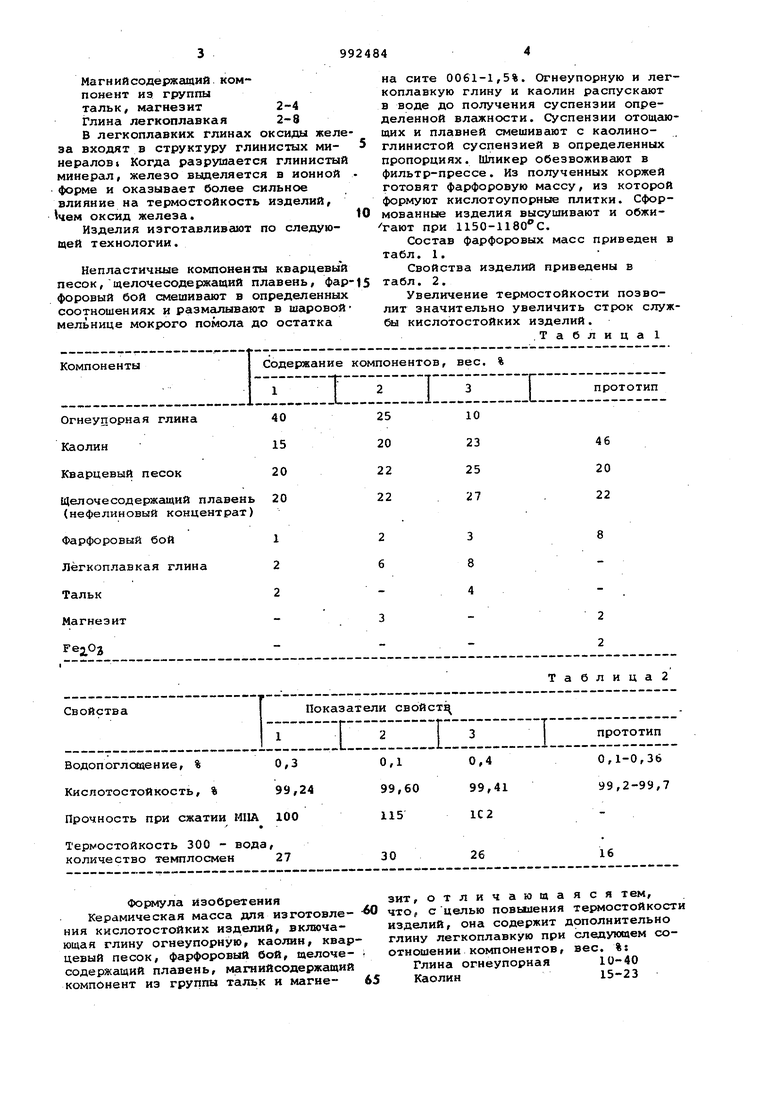

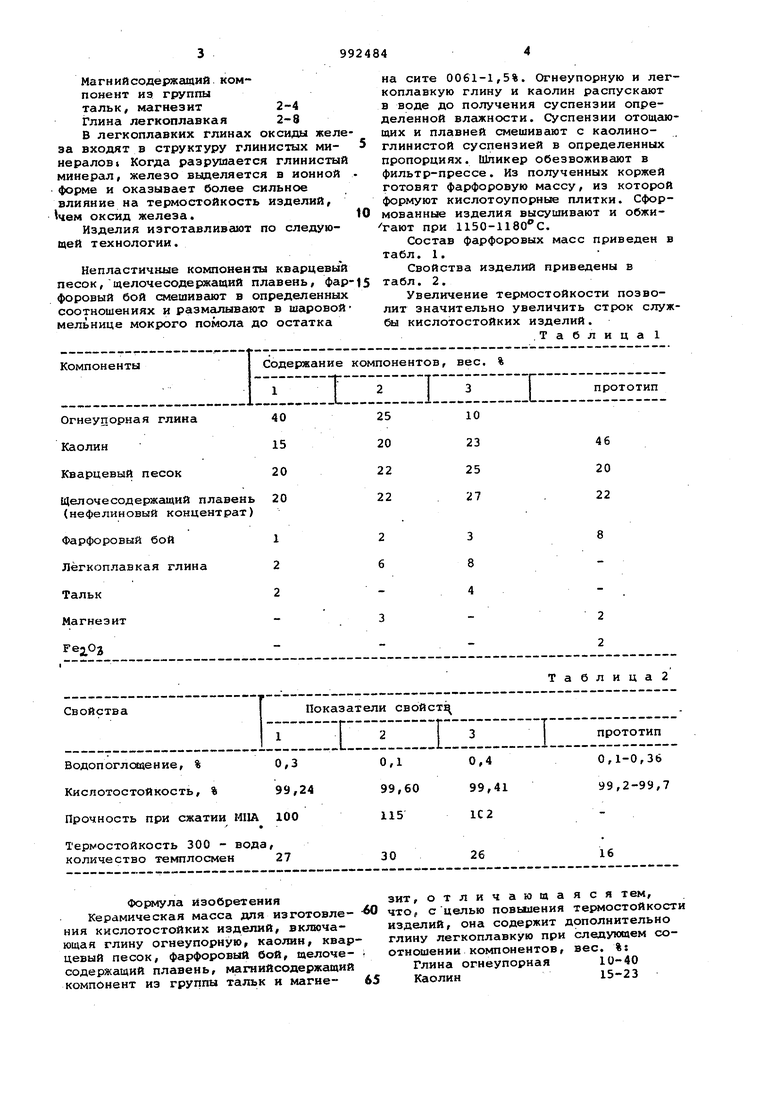

Состав фарфоровых масс приведен в табл. 1.

Свойства изделий приведены в табл. 2.

Увеличение термостойкости позволит значительно увеличить строк служил кислотостойких изделий.

.Таблица 1

3 8

Таблица2

16

26 зит, отличающаяся тем, 4TOf с целью повыиения термостойкости изделий, она содержит дополнительно глину легкоплавкую при следующем соотношении компонентов, вес. %: Глина огнеупорная 10-40 Каолин15-23 5 Кварцевый песок20-25 Фарфоровый бой1-3 Шелочесодержащий плавень20-27 Магнийсодержатнй компонент из группы тальк, магнезит2-4 Глина легкоплавкая2-8 992484 6 Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР 729164, кл. С 04 В 33/24, С 04 В 33/00, 1978. 2. Авторское свидетельство СССР по заявке I 3004969,кл.С 04 В 33/24, 1980.

Авторы

Даты

1983-01-30—Публикация

1981-04-06—Подача