Изобретение относится к составам керамических масс для изготовления фарфора и может быть использовано в производстве изделий бытового и санитарно-строительного назначения.

Известен состав керамической массы [1] для изготовления изделий тонкой и строительной керамики, включающий глину, каолин, щелочесодержащий плавень (перлит) и в качестве муллитообразующего компонента - силлиманит (Al2O3 · SiO2).

Недостатками данной массы являются высокая температура обжига и необходимость предварительного синтеза силлиманита.

Наиболее близкой к предлагаемому изобретению является керамическая масса [2] для изготовления санитарно-строительных изделий, включающая, мас.%:

Глина евсинская - Основа

Глина обская - 15 - 24

Каолин - 2 - 15

Полевой шпат - 7-12

Череп - 7-12

Недостатками данной керамической массы являются невысокая прочность, низкая белизна и недостаточная термостойкость.

Задачей предлагаемого изобретения является увеличение белизны, повышение термостойкости и прочностных характеристик фарфоровых изделий.

Это достигается тем, что керамическая масса, включающая глину евсинскую, глину обскую, каолин, полевой шпат, фарфоровый череп дополнительно содержит в качестве муллитообразующего компонента топазовую руду при следующем соотношении компонентов, мас.%:

Глина евсинская - 26 - 59

Глина обская - 12 - 25

Каолин - 12 - 18

Полевой шпат - 7 - 12

Череп фарфоровый - 3 - 7

Топазовая руда - 7 - 15

В табл. 1 приведены составы масс для изготовления фарфора.

При уменьшении содержания обской глины ниже 12 мас.% снижаются пластические свойства массы и механическая прочность полуфабриката, а при ее увеличении свыше 25 мас. % снижается белизна изделий и повышается температура обжига.

При содержании каолина свыше 18 мас.% ухудшается спекаемость массы и уменьшается прочность изделий, а уменьшение содержания каолина ниже 12 мас.% приводит к снижению белизны и термостойкости изделий.

При увеличении содержания полевого шпата свыше 12 мас.% увеличивается склонность изделий к деформации, а его уменьшение ниже 7 мас.% увеличивает температуру обжига.

Уменьшение содержания в составе массы топазовой руды ниже 7 мас.% ведет к уменьшению белизны, термостойкости и понижению прочности изделий, а увеличение свыше 15 мас. % - к избыточному содержанию в составе массы фтора, который не до конца усваивается стеклофазой и способен выделяться в виде газообразных продуктов, разрыхляющих стеклофазу и ведущих к появлению таких дефектов, как "прыщ" и "пузырь" на поверхности изделий. Разрыхление стеклофазы также способствует понижению термостойкости и прочностных характеристик изделий.

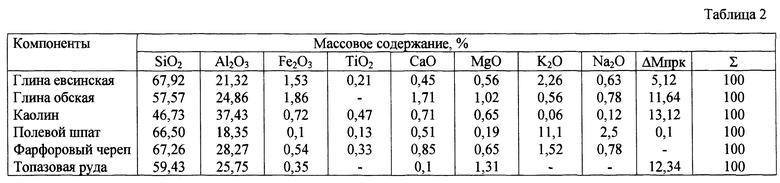

В табл. 2 приведен химический состав компонентов для приготовления фарфора.

Подготовку массы производят следующим способом. Глину евсинскую обогащают мокрым способом в гидроциклоне или на сите 0,1-0,3 мм. Далее подготовку массы производят совместным тонким мокрым помолом сырьевых компонентов в шаровой мельнице уралитовыми шарами до остатка на сите N 0063 менее 1%. Из приготовленного шликера методом шликерного литья в гипсовые формы формуются керамические изделия. Далее изделия сушат при 100-140oC, обжигают на утиль при 800 - 850oC, после чего изделия глазуруют. Толстостенные изделия глазуруют непосредственно после сушки. Окончательный (политой) обжиг проводят при температуре 1150 - 1200oC.

Пример 1. Для изготовления керамической массы все каменистые компоненты дробят на щековой дробилке до размера менее 3 мм и пропускают через магнитный сепаратор. После этого измельчение всех компонентов керамической массы производится совместным тонким мокрым помолом в шаровой мельнице уралитовыми шарами до остатка на сите N 0063 менее 1% при влажности шликера 33-37%. В качестве электролита используют углещелочной реагент (УЩР). Изделия изготавливают шликерным литьем в гипсовые формы, затем сушат при 100-140oC до остаточной влажности 1-2% и обжигают в печи на утильный обжиг при 800-850oC. Изделия после утиля глазуруют и обжигают при 1150-1200oC.

Пример 2. Шликер, приготовленный по примеру 1, заливают в гипсовые формы. После набора черепка и подвялки изделий формы разбирают, изделия сушат при 100-140oC до остаточной влажности менее 1%. Высушенные изделия с толщиной черепка 7-12 мм глазуруют, подсушивают и обжигают при 1150-1200oC.

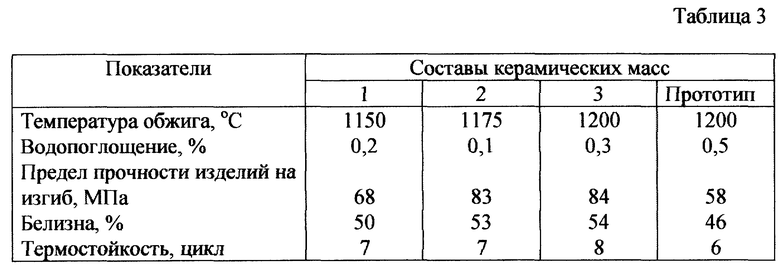

Свойства обожженных изделий приведены в табл. 3.

Введение топазовой руды в керамическую массу улучшает прочность благодаря тому, что топаз 2Al2O3 · SiO2 · (F, OH)2, включающий оксиды алюминия и кремния в соотношении, близком к таковому в муллите, при обжиге разлагается и переходит в муллит. Образовавшиеся муллитовые новообразования играют роль дополнительных центров кристаллизации муллита. Повышение количества основной кристаллической фазы в фарфоре - муллита положительно сказывается на повышении белизны изделий и на увеличении прочности. Образующийся при разложении топаза фтор-ион является очень эффективным минерализатором, способствующим ускорению муллитообразования в глинистых компонентах при пониженных температурах обжига. Фтор-ион до некоторых пределов усваивается стеклофазой и способствует повышению ее реакционной способности, что позволяет вести обжиг до полного спекания при невысоких температурах. Фтор-ион обладает глушащим действием на стеклофазу, что дополнительно способствует повышению белизны изделий.

Использованная литература

1. А.С. N 1044615 МКИ C 04; В 33/24, 1983.

2. А.С. N 409993 МКИ C 04, B 33/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

Изобретение относится к керамической промышленности, а именно к получению бытового и санитарно-строительного фарфора. Керамическая масса содержит в своем составе компоненты в следующем соотношении, мас.%: глина евсинская - 26-59; глина обская - 12-25; каолин - 12-18; полевой шпат - 7-12; череп фарфоровый - 3-7; топазовая руда - 7-15. Изделия изготовляют шликерным литьем в гипсовых формах с окончательным обжигом полуфабриката при 1150-1200°С. Использование данной керамической массы позволяет увеличить белизну, повысить термостойкость и прочностные характеристики фарфоровых изделий. 3 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая глину евсинскую, глину обскую, каолин, полевой шпат, фарфоровый череп, отличающаяся тем, что она дополнительно содержит топазовую руду при следующем соотношении компонентов, мас.%:

Глина евсинская - 26 - 59

Глина обская - 12 - 25

Каолин - 12 - 18

Полевой шпат - 7 - 12

Череп фарфоровый - 3 - 7

Топазовая руда - 7 - 15

| 1971 |

|

SU409993A1 | |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1030342A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| DE 4021288 A1, 09.01.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

Авторы

Даты

2001-01-10—Публикация

1999-03-29—Подача