Изобретение относится к холодной обработке металлов давлением, в частHocTHjK технологическим смазкам, и может быть использовано при волочении нержавеющих труб.

Интенсификация процесса производства нержавеющих труб может осуществляться в направлении наиболее широкого использования, высокоскоростных процессов обработки (к ним относится волочение) при больших значениях разовых обжатий.

Однако, следует учесть, что основным условием повышения производительности оборудования является применение также технологических смазок, которые снижали бы силы контактного трения и предотвращали налипание в наиболее жестких режимах деформации.

Известна смазка для холодной деформации металлов, состоящая из полиэтиленгликоля или его смеси с полипропиленгликолем, талька и противозадирной хлорсодержащей присадки П .

Однако эта смазка не всегда обеспеч.-вает нормальный ход процесса волочения при увеличении скорости и разовых обжатий. .

Известны смазки, состоящие из водного раствора мып, солей щелочных металлов, полифосфорных кислот и жирных кислот 2, а также на основе минерального масла с сульфированным полиэтиленом и продуктом взаимодействия дизтиленгликоля с аэросилом 3}

Эти смазки также не обеспечивают наиболее жесткие режимы деформации нержавеющих труб при волочении.

Наиболее близкой к изобретению является смазка для холодной деформации металлов, в частности деформации нержавеющих труб без предварительного нанесения покрытий на основе глицериновых эфиров отхода производства себациновой кислоты (ОПСК) с добавлением в качестве галогенида аминопарафинов - фгорида аминопарафинов t.Однако известная смазка при скоростном волочении нержавеющих труб не обеспечивает нормального хода процесса без налипания металла Это объясняется недостаточными для дан,ного. процесса антифрикционными и противозадирными свойствами смазки;

Целью изобретения является повышение антифрикционных и противозядирньгх свойств смазки-.

Д.ГШ достижения поставленной цели g смазка для холодной деформации металлов f содержащая галогенид аминопарафинов, дополнительно содержит йод и продукт,- извлеченный из жидкой фазы растворенного в ацетоне фосфатид0 ного концентрата растительных масел, (И смазка в качестве галогенида аминопарафинов - гидрохлорид аминопарафинов при след тощем соотношении компонентов, мае. %: 5 Гидрохлорид

аминопарафинов 0,5-155 Йод5,,0-13,0

Продукт 5 извлеченный из жидкой Q фазы растворенного в ацетоне фосфатидного концентрата растительньсс масел Остальное 5 В дальнейшем основа смазки названа ацетонрастворимыми продуктами фосфатидного концентрата.

Фосфатидньш концентрат состоит из примерно 45% кефалинов, 10% лециQ типов и 45% ацетонорастворимых продуктов, включающих в себя примерно 60-63% триглицеридов и 37-40% диглицеридфосфорньос кислот ЗЗОбщая формула диглицеридфосфорных кислот где R и R радикалы жирных кислот.

Экстракция из фосфатидов веществ, раст зоримь х i: ацетоне, происходит следующим образом. В экстрактор непрерывного действия при включенных мешалке и шнека одновременно подают фосфатиды из сборника шестеренчатым насосом и подогретой до температ фы (20 + 3) ацетон насосом со скоростью (87 + 5) л/ч. Контроль скорости подачи ацетона ведется по ротаметру на трубопроводе.

Обе фазы в сотношении 1;5 дозиру-ются в верхнюю часть вертикальной колонны экстрактора и движутся прямотоком по колонне 5 где происходит экстракция веществ, растворимых в ацетоне. Ацетоновый экстракт вместе с обезжиренными фосфатидами при помощ1 шнека подается is приемный сборник, затем конструктирующие фазы подают на фильтрующую центрифугу (фильтр.пощий материал ткань капроновая)5 откуда твердая фаза - кефаЛИНЫ и лецитины поступают на стадию извлечения лецитина, а жидкая фаза, состоящая из 12-13% смеси триглицеридов и диглицеридфосфорных кислот и ацетона, при помощи насосадозатора подается на испарение ацетона со скоростью 60-80 л/ч, температура в испарителе поддерживается 75-80 С. Количество подаваемого ацетона регулируется насосом и конт ролируется ротаметром. Пары ацетона, образующиеся в испарителе, посту пают в теплообменник, где конденсируются и возвращаются в процесс. Ос таток после испарения ацетона - сме триглицеридов и диглицеридфосфорных кислот, собирается самотеком в приемный сборник, Полученньй ацетонрастворимый продукт содержит, мас.% Растительные масла 50-60 Фосфолипиды 35-48 Ацетон . 2-5. На«1ичие в смазке йода и фосфолипидов способствует повышению антифрикционных свойств, так как сложны эфиры фосфорной кислоты и глицерина по своему строению являются природными эффективными -противозадирными присадками.. Для предотвращения коррозионного действия йода в смазку вводят анти коррозионную присадку - гидрохлорид аминопарафинов«

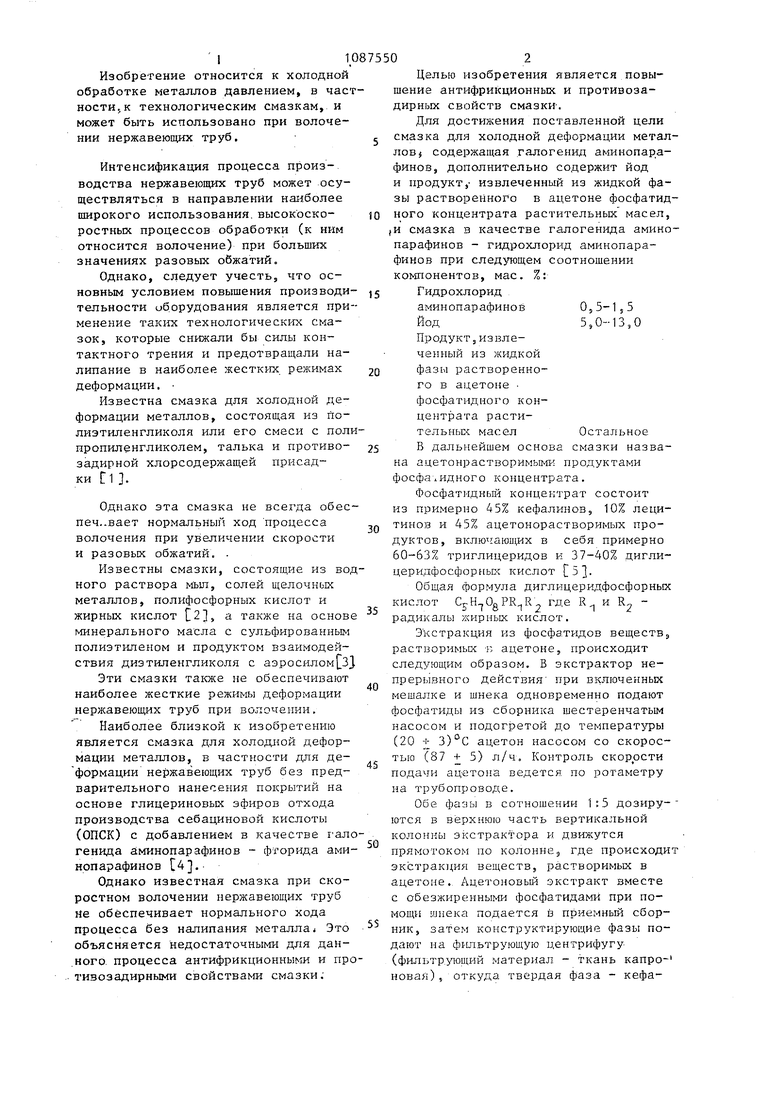

Содержание компонентов, мас.%, в

Компоненты составе смазки

4 (известный) Для приготовления смазки используют стандартные вещества: йод кристаллический (ГОСТ - 4159-64) и.гидрохлорид аминопарафинов (ТУ-6-02-1027-76). Ацетонорастворимые продукты фос5)атидного концентрата имеют следующие физико-химические показатели: внешний вид светло-коричневьй; вязкость при 20° С 70-80 сСт, при 50°С 21-25 сСт, при 100с 11-11,8 сСт; кислотное число 10-12 мг КОН/г; число оньшения 190, мг КОН/г; йодное число 114. Предлагаемую смазку получают следующим образом. В емкость с мешалкой и подогревом наливают-ацетонорастворимые продукты фосфатидного концентрата и при перемешивании нагревают до 120-125 С, затем небольшими порция ьш (из-за сильного пенообразования) добавляют расчетное количество йода-. После прибавления всего йода смесь нагревают до 125-150 с в течение 3040 мин, затем охлаждают до 60-80 С и добавляют гидрохлорид аминопарафинов. Готовую смазку сливают в емкость. Смазку наносят на деформируемое изделие окунанием, обливом или подают под давлением перед очагом деформации . Были испытаны и опробованы следующие составы смазок (табл. 1).. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Смазка для холодной и теплой обработки металлов давлением | 1986 |

|

SU1421763A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1505967A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| Стимулятор электрохимического растворения металлов в процессах электрополировки | 1983 |

|

SU1171574A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащая галогенид аминопарафинов, отличающаяс я тем, что, с целью повышения антифрикционньк и противозадирных свойств, смазка дополнительно содержит йод, продукт, извлеченный из каждой фазы растворенного в ацетоне фосфатидного концентрата растительных масел, а в качестве галогенида аминопарафинов - гидрохлорид аминопарафинов при следующем соотношении компонентов, мас.%: Гидрохлорид аминопарафинов 0,5-1,5 Йод5,0-13,0 Продукт, извлеченньй из жидкой фазы растворенного в ацетоне фосфатидного концентрата растительных масел Остальное сю ел сд

Ацетонорастворимые продукты фосфатидного концентрата

Гидрохлорид аминопараифнов

Йод

Глицериновые эфиры ОПСК

Фторид аминопарафинов

85,5

Ь5 13,0

85

15

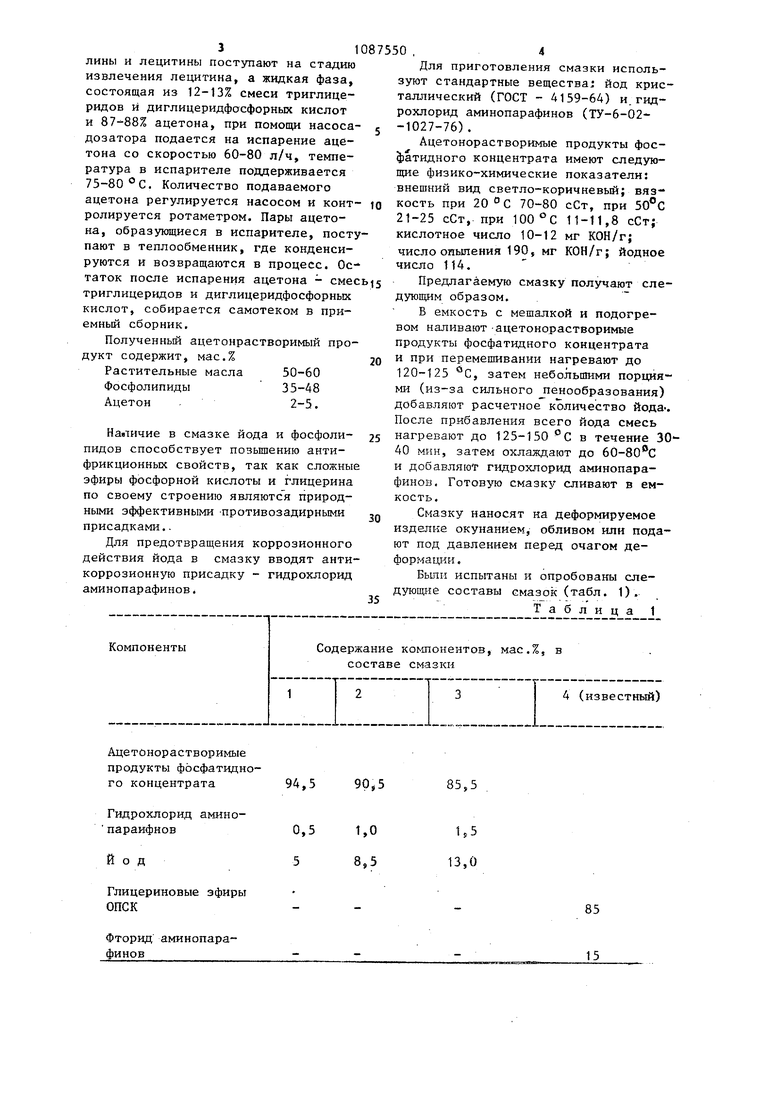

Э(1)фективность известной и предлагаемой смазок сравнивали по величине коэффициента :трения (антифрикционные свойства) и наличию налипания металла (противозадирные свойства), котоСравнительные испытания показали, что предлагаемые составы 1-3 в отличие от известного 4 обладают лучшими антифрикционными свойствами (коэффициент трения более, чем в 2,5 раза) и лучшими противозадкркы№1 свойствами - налипание отсутствует,

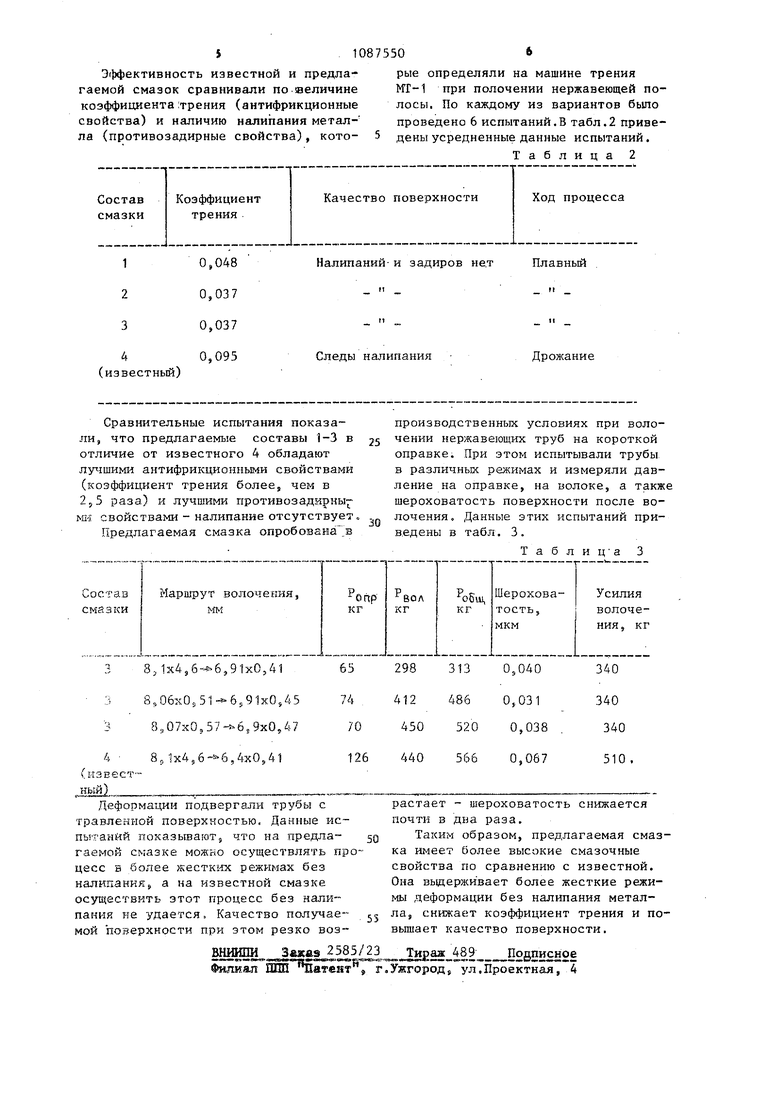

Предлагаемая смазка опробована в

рые определяли на машине трения MT-I при полочении нержавеющей полосы. По каждому из вариантов было проведено 6 испытаний.В табл.2 приведены усредненные данные испытаний. Таблица 2

производственных условиях при волочении нержавеющих труб на короткой оправке. При этом испытывали трубы, в различных режимах и измеряли давление на оправке, на волоке, а также шероховатость поверхности после волочения. Данные этих испытаний приведены в табл. 3.

Таблиц-а 3

Авторы

Даты

1984-04-23—Публикация

1982-12-29—Подача