Изобретение относится к машиностроению, в частности к линиям для транспортирования и дробления металлической стружки.

Известен конвейер для транспортировки, дробления и сортировки металлической стружки, включающий привод, тяговый орган, снабженный жестко закрепленными скребками с зубами и короб, верхние и боковые стенки которого имеют зубчатые элементы дробления 1.

Недостатками известного конвейера являются низкая производительность (ааботы из-за невозможности эффективной загрузки больших пучков стружки в окна загрузки конвейера, низкая эффективность дробления,так как при дроблении образуется стружка фракцией около 200 мм, поэтому для да зьнейшей переработки стружки необходима валковая дробилка, низкая надежность работы, так как при попадании вместе со стружкой ветоши инструмента, изделий тяговый орган заклинивает либо задирает, перекашивает на трассе и заклинивает между собой зубья, поэтому для загрузки конвейера необходим сортировщик. Кроме того, тяговый орган не защищен от попадания в него витой стружки, колечек, элементной стружки и затягивает стружку на поворотные звездочки, где происходит заклинивание . Степень дробления стружки составляет 85-90%.

Известна технологическая линия .для транспортирования и дробления витой металлической стружки, содержащая двухшнековый конвейер и расположенную под углом к нему валковую дробилку с зубьями L2.

Недостатками зтой линии являются низкая надежность работы, так как при транспортировании витой стружки шнеки конвейера затягивают стружку под себя и свободные незакрепленные концы их поднимаются в желобе, за счет чего повышаются нагрузки на привод. Стружка на шнеках поднимается вместе с ними до перекрытия, что приводит к поломке витков, а также увеличивает нагрузки на привод, в результате чего последний вы)содит из строя из-за перегрузки.При затягивании стружки под шнеки быстр иэншйиваются желоб и сами шнеки.

Недостатком указанной линии является также необходимость глубоких приямков для установки валков дробилки под шнековый конвейер, появляется необходимость перегрузки дробленой стружки на другой конвейер, транспортирующий дробленую стружку, или в тару, что требует глубоких приямков и усложняет строительную часть линии. Кроме того, линия характеризуется неудобством обслуживания привода и валков дробилки, расположенных в приямке под конвейером .

Целью изобретения является повышение надежности работы линии. Поставленная иель достигается тем, что в технологической линии для транспортирования и дробления витой металлической стружки, содержащей двухшнековый конвейер и рас0 положенную под углом к нему валковую дробилку с зубьями, последняя выполнена с нижним валком с зубьями и верхним зубчатым элементом,нижний валок смонтирован над шнеками кон5 вейера с зазором между зубьями и витками шнеков, а свободные концы последних зафиксированы на одном уровне.

При этом шнеки конвейера на

участке под валковой дробилкой могут иметь увеличенный диаметр с последующим уменьшением его по дуге сопряжения с центром на оси вращения нижнего валка.

Причем нижний контур продольного сечения нижнего валка концентричен осям шнеков, а верхний зубчатый элемент может быть выполнен.в виде неподвижйого валка с зубьями, имеющим

продольное сечение, сопрягающееся с продольным еечением нижнего валка, или в виде концентрично огибающей нижний валок стенки с зубьями.

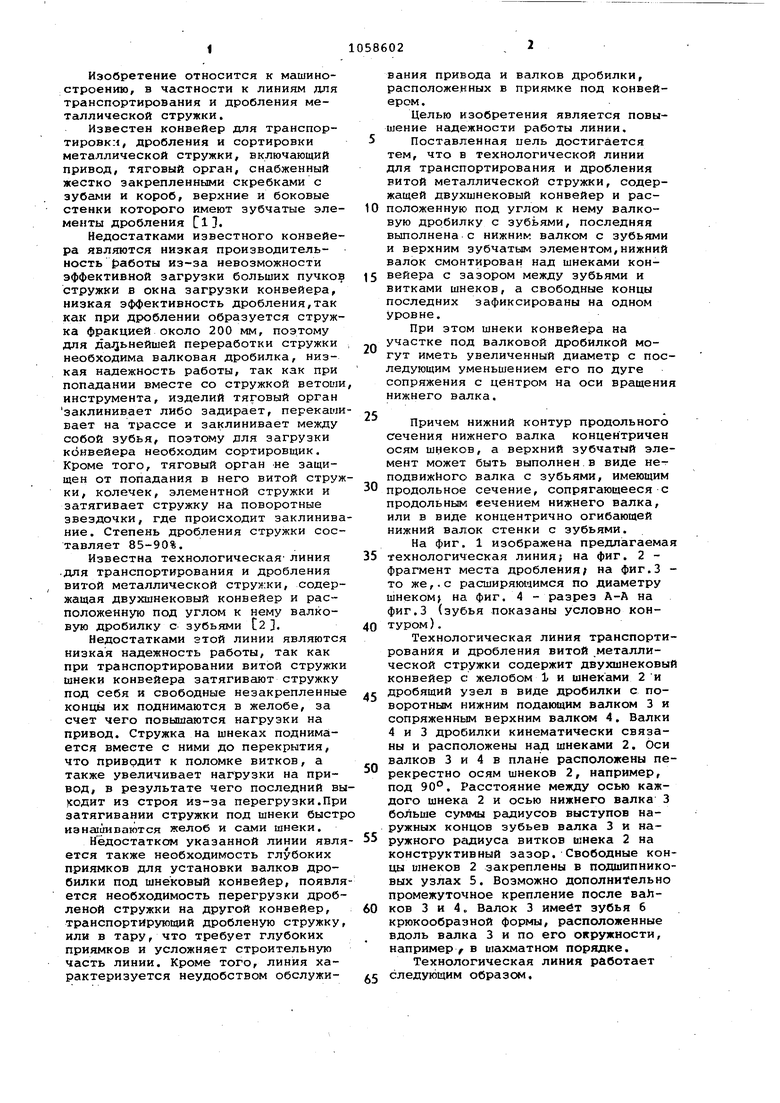

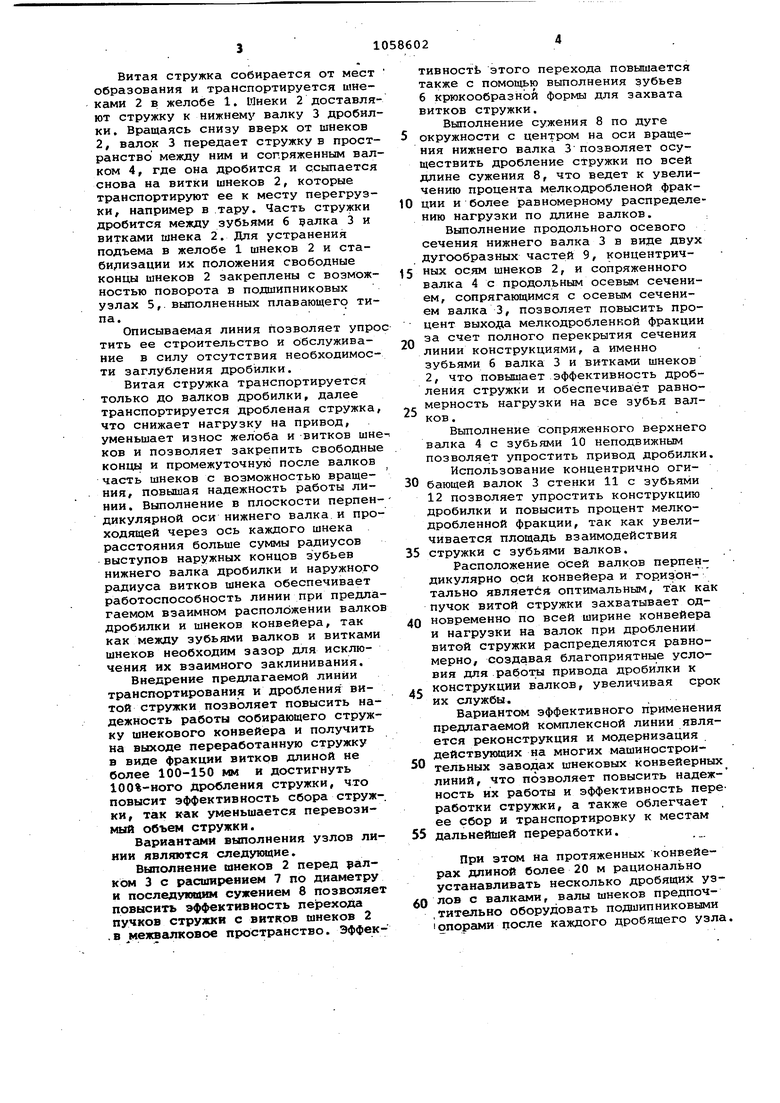

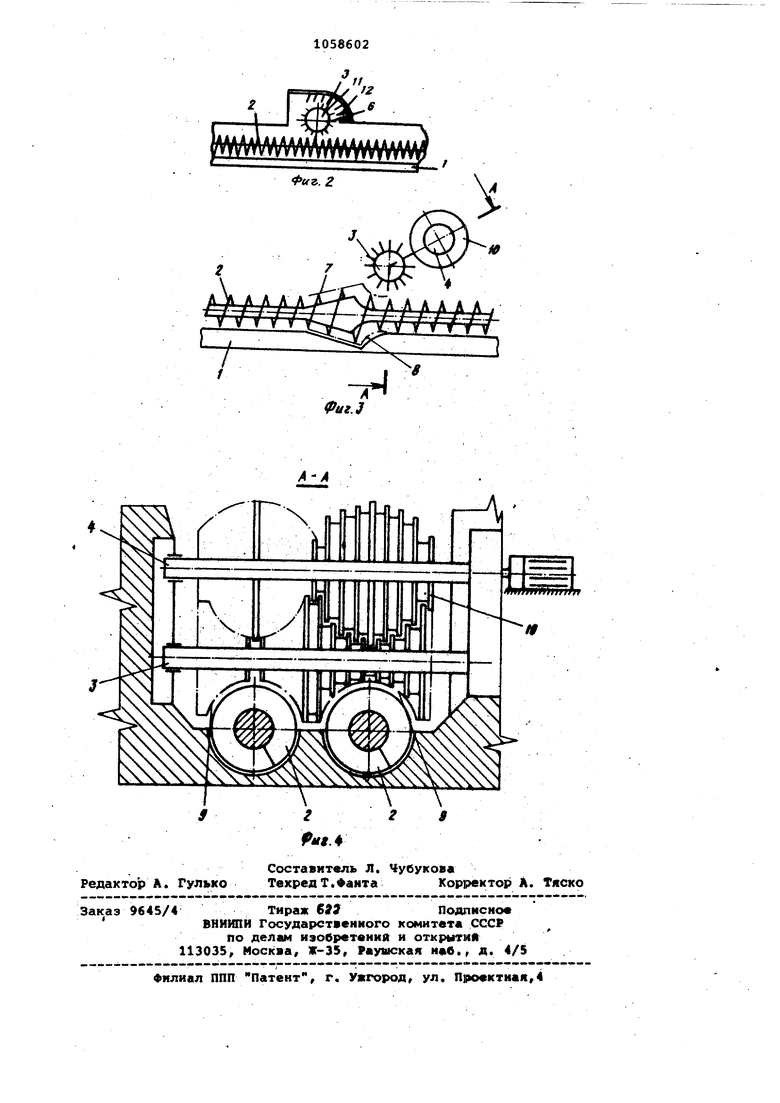

На фиг. 1 изображена предлагаемая

5 технологическая линия; на фиг. 2 фрагмент места дробления; на фиг.З то же,.с расширяющимся по диаметру шнеком) на фиг. 4 - разрез А-А на фиг.З (зубья показаны условно кон0 туром).

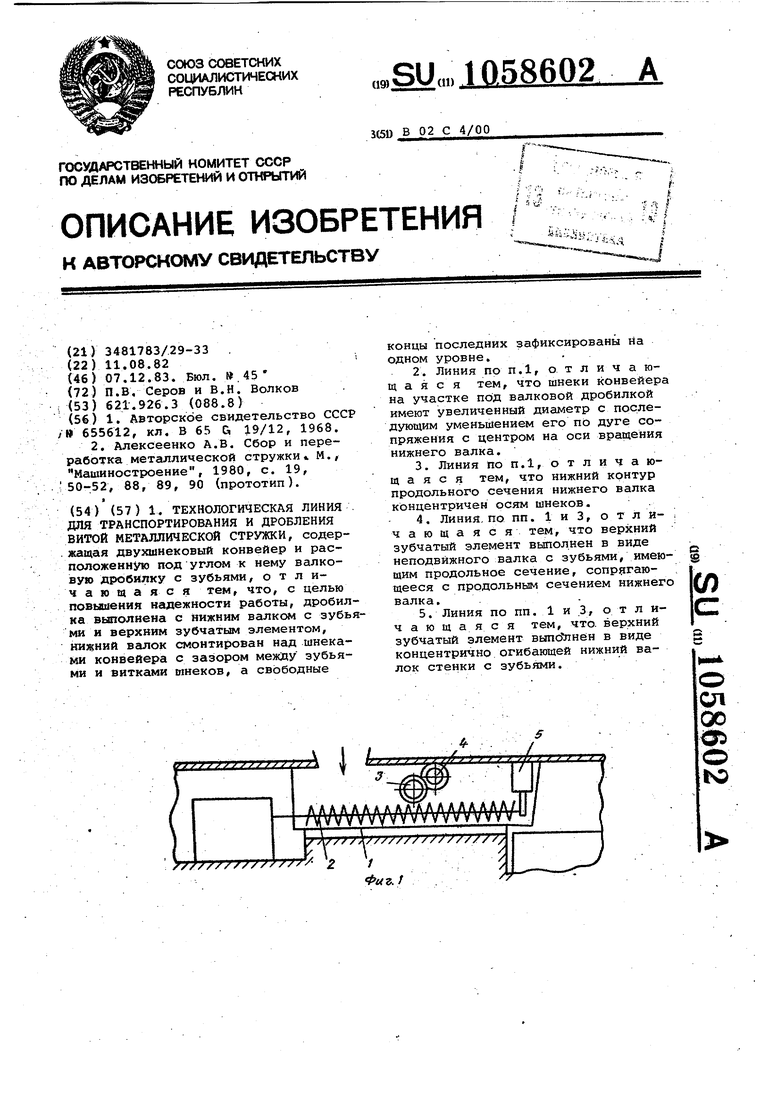

Технологическая линия транспортирования и дробления витой металлической стружки содержит двухшнековый конвейер с желобом 1 и шнеками 2 и

с дробящий узел в виде дробилки с поворотным нижним подающим валком 3 и сопряженным верхним валком 4. Валки 4 и 3 дробилки кинематически связаны и расположены над шнеками 2. Оси валков 3 и 4 в плане расположены пе рекрестно осям шнеков 2, например, под 90°. Расстояние между осью каждого шнекс1 2 и осью нижнего валка 3 больше суммы радиусов выступов наружных концов зубьев валка 3 и на5 ружного ргцциуса витков шнека 2 на конструктивный зазор. Свободные концы шнеков 2 закреплены в подшипниковых узлах 5. Возможно дoпoлниteльнo промежуточное крепление после ваЛ0 ков 3 и 4„ Валок 3 имеет зубья 6 крюкообразной формы, расположенные вдоль валка 3 и по его окружности, напримерY в Ь1ахматном порядке. Технологическая линия работает

5 следующим образом.

Витая стружка собирается от мест образования и транспортируется шнеками 2 в желобе 1. Шнеки 2 доставляют стружку к нижнему валку 3 дробилки. Вращаясь снизу вверх от шнеков 2, валок 3 передает стружку в пространство между ним и сопряженным валком 4, где она дробится и ссыпается снова на витки шнеков 2, которые транспортируют ее к месту перегрузки, например в тару. Часть стружки дробится между зубьями 6 далка 3 и витками шнека 2. Для устранения подъема в желобе 1 шнеков 2 и стабилизации их положения свободные концы шнеков 2 закреплены с возможностью поворота в подшипниковых узлах 5,. выполненных плавающего типа.

Описываемая линия позволяет упро тить ее строительство и обслуживание в силу отсутствия необходимости заглубления дробилки.

Витая стружка транспортируется только до валков дробилки, далее транспортируется дробленая стружка, что снижает нагрузку на привод, уменьшает износ желоба и -витков шнеков и позволяет закрепить свободные концы и промежуточную после валков часть шнеков с возможностью вращения, повышая надежность работы линии. Выполнение в плоскости перпендикулярной оси нижнего валка и проходящей через ось каждого шнека расстояния больше суммы радиусов выступов наружных концов зубьев нижнего валка дробилки и наружного радиуса витков шнека обеспечивает работоспособность линии при предлагаемом взаимном расположении валков дробилки и шнеков конвейера, так как между зубьями валков и витками шнеков необходим зазор для исключения их взаимного заклинивания.

Внедрение предлагаемой линии транспортирования и дробления витой стружки позволяет повысить надежность работы собирающего стружку шнекового конвейера и получить на выходе переработанную стружку в виде фракции витков длиной не более 100-150 мм и достигнуть 100%-ного дробления стружки, что повысит эффективность сбора струж-, ки, так как уменьшается перевозимый объем стружки.

Вариантами выполнения узлов линии являются следующие.

Выполнение шнеков 2 перед ралком 3 с расширением 7 по диаметру и последующим сужением 8 позволяет повысить эффективность перехода пучков стружки с витков шнеков 2 .в межвалковое пространство. ЭффективностЬ этого перехода повышается также с помощью выполнения зубьев 6 крюкообразнЬй формы для захвата витков стружки.

Выполнение сужения 8 по дуге

окружности с центром на оси вращения нижнего валка 3позволяет осуществить дробление стружки по всей длине сужения 8, что ведет к увеличению процента мелкодробленой фрак0 ции и более равномерному распределению нагрузки по длине валков.

Выполнение продольного осевого сечения нижнего валка 3 в виде двух дугообразных частей 9, концентрич5 ных осям шнеков 2, и сопряженного валка 4 с продольным осевым сечением, сопрягающимся с осевым сечением валка 3, позволяет повысить процент выхода мелкодробленкой фракции

Q за счет полного перекрытия сечения линии конструкциями, а именно зубьями 6 валка 3 и витками шнеков 2, что повышает эффективность дробления стружки и обеспечивает равномерность нагрузки на все зубья вал5ков .

Выполнение сопряженного верхнего валка 4 с зубьями 10 неподвижным позволяет упростить привод дробилки. Использование концентрично оги0 бающей валок 3 стенки 11 с зубьями 12 позволяет упростить конструкцию дробилки и повысить процент мелкодробленной фракции, так как увеличивается площадь взаимодействия

5 стружки с зубьями валков.

Расположение осей валков перпендикулярно оси конвейера и горизонтально являетбя оптимальным, так как пучок витой стружки захватывает од0 новременно по всей ширине конвейера и нагрузки на валок при дроблений витой стружки распределяются равномерно, создавая благоприятные условия для работы привода дробилки к конструкции валков, увеличивая срок

5 их службы.

Вариантом эффективного применения предлагаемой комплексной линии является реконструкция и модернизация действующих на многих машинострои0 тельных заводах шнековых конвейерных линий, что позволяет повысить надежность их работы и эффективность переработки стружки, а также облегчает ее сбор и транспортировку к местам

5 дальнейшей переработки.

При этом на протяженных конвейерах длиной более 20 м рационально устанавливать несколько дробящих узQ лов с валками, валы шнеков предпоч.тительно оборудовать подшипниковыми i опорами после каждого дробящего узла.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для транспортирования и дробления витой металлической стружки | 1985 |

|

SU1251946A2 |

| Технологическая линия для транспортирования и дробления витой металлической стружки | 1987 |

|

SU1414450A1 |

| Винтовой конвейер | 1986 |

|

SU1294726A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, ГАШЕНИЯ И ОБЕЗВОЖИВАНИЯ ШЛАКА | 1972 |

|

SU424596A1 |

| Устройство для дробления материалов | 1979 |

|

SU850213A1 |

| КАМНЕДРОБИЛКА | 2005 |

|

RU2408429C2 |

| Валковая дробилка | 1986 |

|

SU1416173A1 |

| Конвейер для транспортирования и дробления стружки | 1990 |

|

SU1724542A1 |

| Двухвалковая стружкодробилка с одним неподвижным валком | 1960 |

|

SU139915A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

1. ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ . ДЛЯ ТРАНСПОРТИРОВАНИЯ И ДРОБЛЕНИЯ ВИТОЙ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ, содер. жащая двухшнековый конвейер и расположенную под углом к нему валковую дробилку с зубьями, отличающаяся тем, что, с целью повышения надежности работы, дробилка выполнена с нижним валксм с зубья ми и верхним зубчатым элементом, НИЖНИЙ валок смонтирован над шнеками конвейера с зазором между зубьями и витками шнеков, а свободные концы последних зафиксированы На одном уровне. 2.Линия по п.1, отличающая с я тем, что шнеки конвейера на участке валковой дробилкой имеют увеличенный диаметр с последующим уменьшением его по дуге сопряжения с центром на оси вращения нижнего валка. 3.Линия по п.1, о т л и ч а ющ а я с я тем, что нижний контур продольного сечения нижнего валка концентричен осям шнеков. 4.Линия, по пп. 1 и 3, о т л и- . чающаяся тем, что верхний зубчатый элемент выполнен в виде I неподвижного валка с зубьями, имеющим продольное сечение, (Л щееся с продольным сечением нижнего валка. 5.Линия по пп. 1 и 3, от л ичающаяся тем, что. верхний зубчатый элемент выпбЛнен в виде концентрично огибающей нижний валок стенки с зубьями. са СЮ ф ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейер для транспортирования и дробления стружки | 1976 |

|

SU655612A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алексеенко А.В | |||

| Сбор и переработка металлической стружки М., Машиностроение, 1980, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-11—Подача