2. Способ по п.1, о т л и ч а ю щ и и с я тем, что молярное соотно шение аммиака и фтористого водо-v рода поддерживают равным 0,40,5:1.

3. Способ по nn.ll и 2, отличаючающийся, тем, что сушку ведут при 151-200°С в смеси фтористого водорода с воздухом или инертным газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фтористого аммония | 1978 |

|

SU850582A1 |

| Способ получения фтористого аммония | 1987 |

|

SU1502467A1 |

| Способ получения гексафтортитанатаКАлия | 1979 |

|

SU831730A1 |

| Способ получения фтористого аммония | 1976 |

|

SU697394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИФТОРИДА АММОНИЯ | 1992 |

|

RU2038299C1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| Способ получения бифторида аммония | 1977 |

|

SU742380A1 |

| Способ получения фтористого калия | 1979 |

|

SU829565A1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

1. СПОСОБ ПОЛУЧЕНИЯ АММОНИЯ ФТОРИСТОГО кислого путем взаимодействия aMNOiaKa и фтористого водорода в присутствии воды при повышенной температуре, отличающийся тем, что, с целью повышения выхода продукта и содержания основного вещества в нем, процесс ведут при 171-215 С и атг-юсферном давлении или при 130-170-с и давлении 180-740 мм, рт. ст. с последующей сушкой продукта в атмосфере фтористого водорода. (П С О1 СХ) 00 00 ю

Изобретение относится к получению чистых неорганических соединений и может быть использовано для.получения аммония фтористого КИСЛОГО (бифторида аммония) как технического так и реактивной квалификации.

Известен способ получения аМмония фтористого кислого путем взаимодейст вчя Газообразных аммиака и фтористого водорода при соотношении 1,92,1:1 при температуре 170-220 С. с последующей конденсацией паров в среде расплавленного бифторида аммония прл температуре 14S-lSS c и кристаллизацией продукта. Выход продукта составляет ГзЛ .;

Недостатком йзвестпого способа является сложность процесса, связанная с использованием расплавленного бифторида аммония для конденсации паров продукта.

Наиболее .близким к предлагаемому по технической сущности и достигаемому результату является-способ полу чения аммония фтористого кислого путем взаимодействия газообразного аммиака с 40%-ной плавиковой кислотой при температуре 30-40°С при молярном собтнощении аммиака и фтористогб водорода 0,42:1 2J ,

Недостатком этого способа является низкий выход продукта л-60% и низкое содержание основного вещества в нем а95%.

Цель изобретения- повышение выхода продукта до 98,4-99,6% и повышение содержания основного вещества в продукте до 98,3-99,7%.

Поставленная цель достигается тем, что согласно споообу получения аммони|1 фтсэристого кислого, заклю1чающемуся в о вз.аимодействии аммиака} и фтористого водорода в присутствии воды, при повышенной температуре, процесс ведут при 171-215 С и атмосферном давлении или при 130-170°С и давлении 180-740 мм. рт. ст. с последую цей сушкой продукта в атмосфере фтористого водорода.

Молярное соотношение аммиака и фтористого водорода поддерживают равным 0,4-0,5:1.

Сушку ведут при 151-200°С в смеси фтористого водорода с воздухом или .инертным газом.

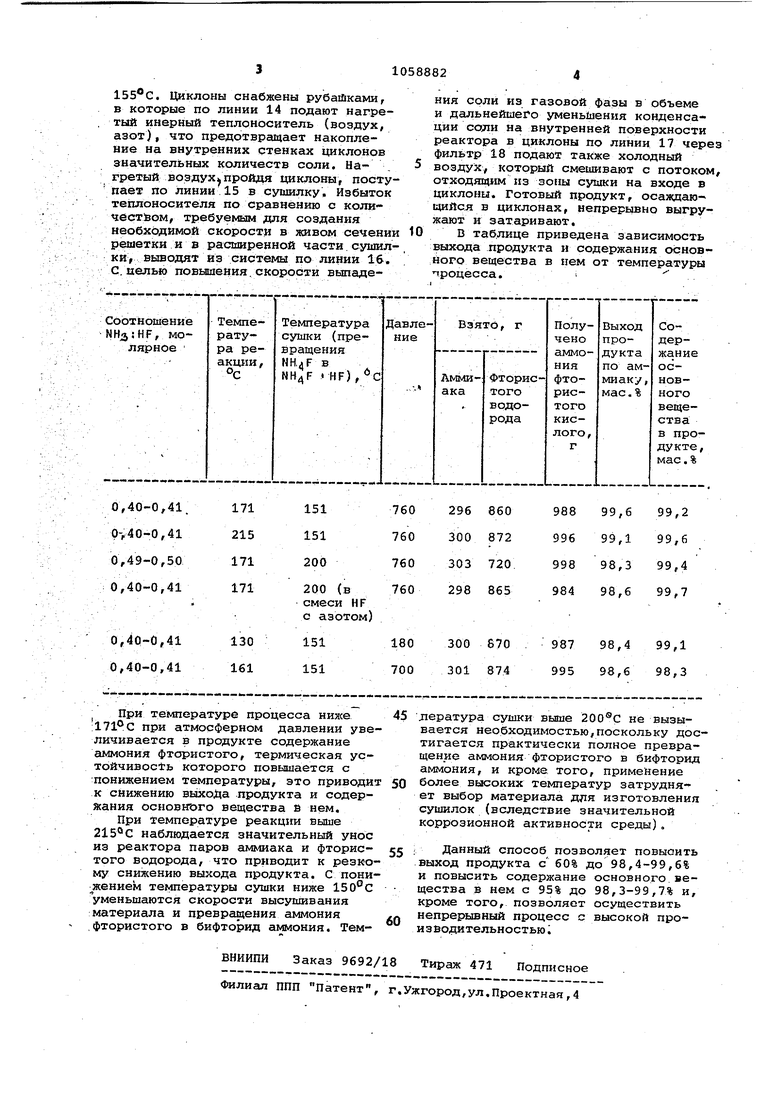

На чертеже приведена принципиальная технологическая схема процесса для реализации данного способа получения аммония фтористого кислого. и р и м е р. Газообразные аммиак с температурой 20°С и фтористый водород с температурой ,30°С непре-. рывно подают по линиям 1 и 2, сме(Шивают с дистиллированной водой (ил бидистйллятом), подаваемой по линии в количестве, достаточном для поддержания заданной температуры в реакторе, и распыляют в реактор 4. Смешение с дистиллированной водой ВОЗМОЖНО также и ,непосредственно в реакторе после распЕЛления, Фтористый водород j подают в количестве 2, 0-2,1 молк-на моль подаваемого аммиака (молярное соотношение аммиака к фтористому водороду ,42). Реакцию осуществляют при 171-175с. Реактор снабжен рубашкой, в которую подают теплоноситель с температу рой на 2--10с выше температуры внутренней стенки реактора. Полученный бифторид аммония с примесью аммония фтористого, образукяцегося в качестве побочного продукта, выводят из реактора и с помощью пневмотранспорта (или специального, устройства) по сушильно-транспортной ёрубё 5 подают в сушилку б. Пневмотранспорт и сушку продукта осуществляют с помощью части газового потока, поступающего по линии 7, отводимого из ид1клонов 8 и подаваемого вентилятором 9 по линии 10 на смешение .с потоком водяного пара, постпающего из реактора в обратный конденсатор-холодильник 11 и затем 12. Конденсаторы-холодильники охлаждают технической водой иЛи рассолом. Конденсат частично возвращают в реактор, где вода вновь испаряется, отнимая тепло реакции и участвуя одновременно в реакции. Несконденсировавшуюся часть п.аров воды в смеси с постоянными газами (воздух, азот) и примесью паров аммиака и фтор1 стого водорода отводят по линии 13 на централизованное улавливание, нейтрализацию и переработку. Сушку продукта с целью превращения примеси фтористого аммония в бифто| ид. аммония осуществляют при 150155 0. Циклоны снабжены рубайками, в которые по линии 14 подают нагретый инерный теплоноситель (воздух, азот), что предотвращает накопление на внутренних стенках циклонов значительных количеств соли. Нагретый воздух пройдя циклоны, поступает по линии 15 в сушилку. Избыток теплоносителя по сравнению с количеством, требуемым для создания необходимой скорости в живом сечении решетки и в расширенной части сушилки, выводят из системы по линии 16. С.целью повышения.скорости выпадения соли из газовой фазы в объеме и дальнейшего умень аения конденсации соли на внутренней поверхности реактора в циклоны по линии 17 через фильтр 18 подают также холодный воздух, который смешивают с потоком, отходящим из зоны сушки на входе в циклоны. Готовый продукт, осаждающийсл в циклонах, непрерывно выгружают и затаривают,

0

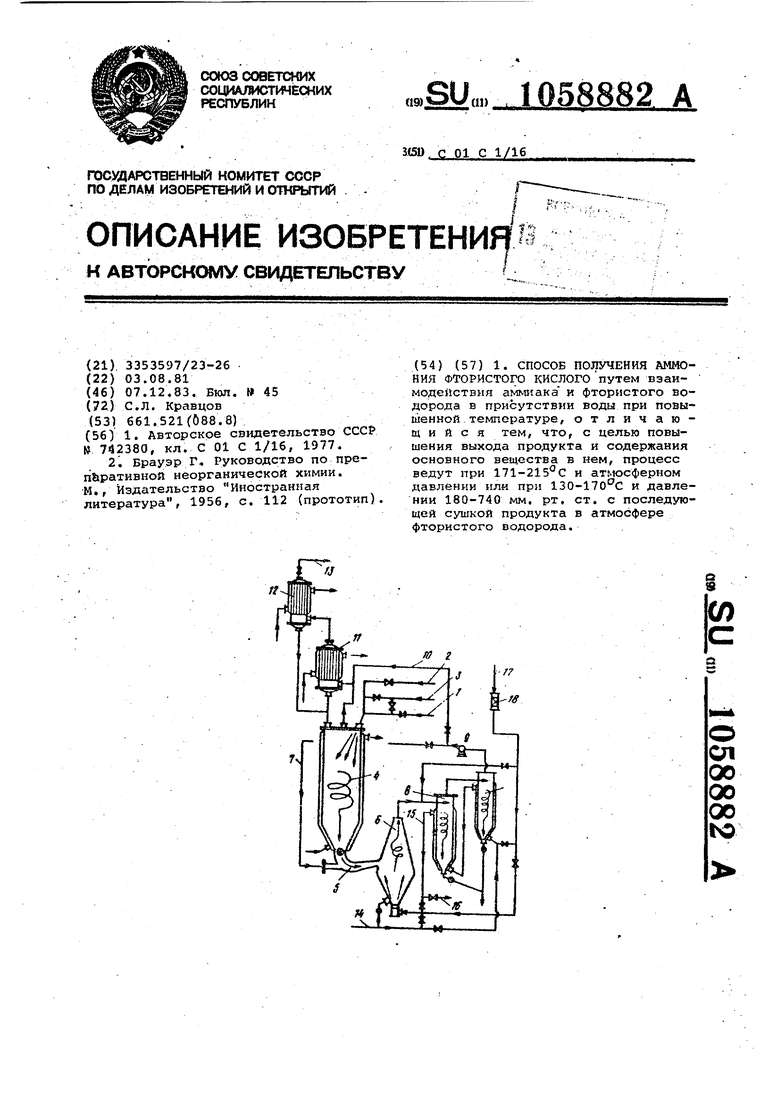

В таблице приведена зависимость выхода продукта и содержания основ:Ного вещества в нем от температуры процесса. ..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения бифторида аммония | 1977 |

|

SU742380A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Брауэр Г, руководство по препЬративноП неорганической химии | |||

| М., Издательство Иностранная литература, 1956, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1983-12-07—Публикация

1981-08-03—Подача