ел

00 со

Изобретение относится к промышленности строительных материалов, преимущественно к способам получения добавки для портландцемента, и может быть использовано в цементной промышленности для получения цемента, иду-: щего на изготовление цементных, бетонных, железобетонных изделий, требующих тепловых затрат на их твердение .

Известен способ получения добавки для портландцемента путем обжига фосфогипса в восстановительной среде l

Вяжущее на основе портландцемента и сульфида кальция, полученного однократны14 обжигом фосфогипса, не уступает, а даже превосходит по прочности и экономии тепловых затрат вяжуще с добавкой, получаемой двукратным обжигом. Однако при получении сульфида кальция как однократным, так и Дв кратным обжигом фосфогипса, используется продукт не отгФатый от фосфорной фтористоводородной и других кислот. Способы характеризуются тем, что двугидрат фосфогипса окончательно не отмытый от кислот при термической обработке (однократным или двукратным обжигом выделяет, пары кислот, загрязняющие окружающую среду. Недостатком производства сульфида -кальция этими способами - однократным и двукратным обжигом - является необходимость очистки газов от паров путем установки специальных фильтров - поглотителей вредных вьаделений.

Цель -изобретения - улучшение качества вяжущего при естественных условиях твердения.

Поставленная цель достигается тем, что согласно способу получения .добавки для портлавщцемента путем обжига фосфогипса в восстановительной среде перед обжигом фосфогипс смешивают с 0,5-5% красного шлама и обжиг осуществляют со скоростью нагрева С-40°С/мин.

Красный шлам-отход алюминиевого производства содержит 1гб% неотмытых щелочей. Он вводится в фосфогипс в количестве 0,5-5 вес.% от массы фосфогипса в зависимости от степени .щелочности и кислотности взятых комi понентов.

Изобретение отличается от известных тем, что исключает необходимость установки фильтров-поглотителей паров кислот на выходе дымовых газов, а также тем, что получаемая из двух отходов сульфидно-кальциевая добавка включает соли соответствующих кислот которые усиливают ее активность как интенсификатора твердения и повышения прочности твердеющего портландцемента. При этом происходит также утилизация кислот и солей, содержащихся в отвалах фосфогипса и красного шлама.

В цементной прО1 ышленностй и строительной практике изобретеци найдет применение в виде смеси портландцемента 85-99,5 и сульфидно-кальциевой добавки 15-0,5%.

Способ осуществляют следующим образом.

Прих использовании в качестве исходных сырьевых материалов свежих шламов фосфогипса и красного шлама последние дозируют и сушат, например, в башенных распылительных сушилках с последующим обжигом при «f. 0,7-0,8 в печных агрегатах при 950-1000 С. При использовании в качестве исходных сырьевых материалов лежалых отходов последние дробят, дозируют, подвергают сушке, помолу и обжигу.

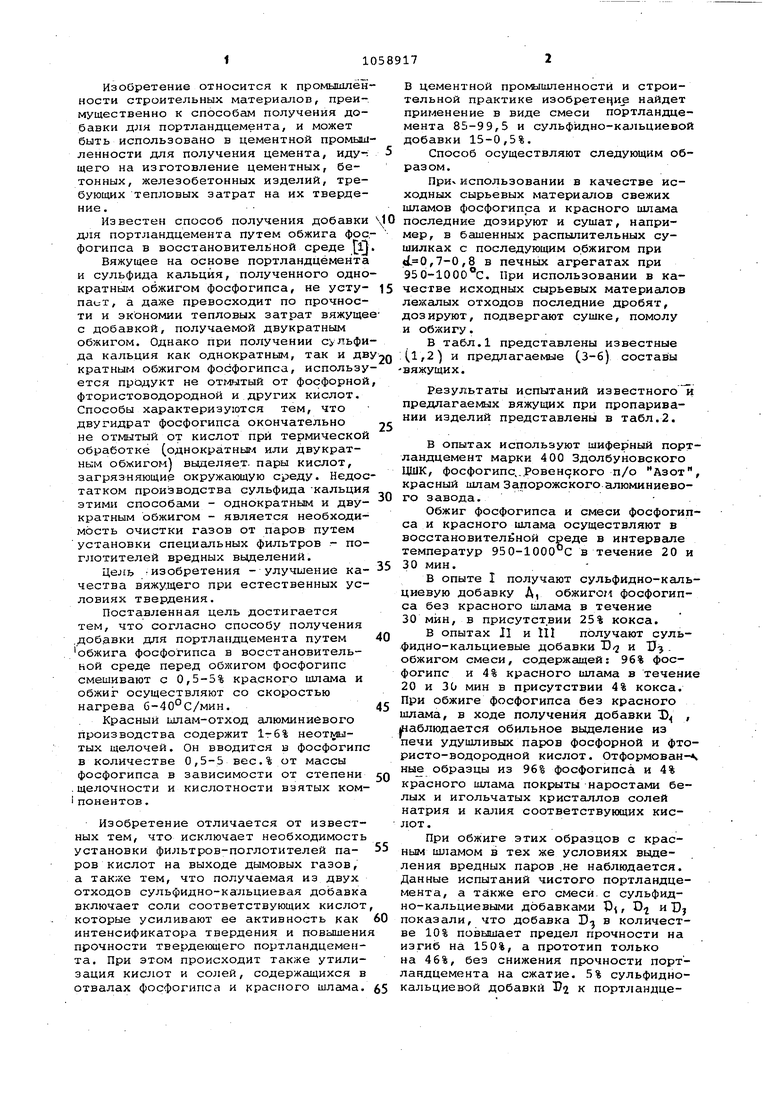

В табл.1 представлены известные (1,2) и предлагаемые (3-6) составы вяжущих.

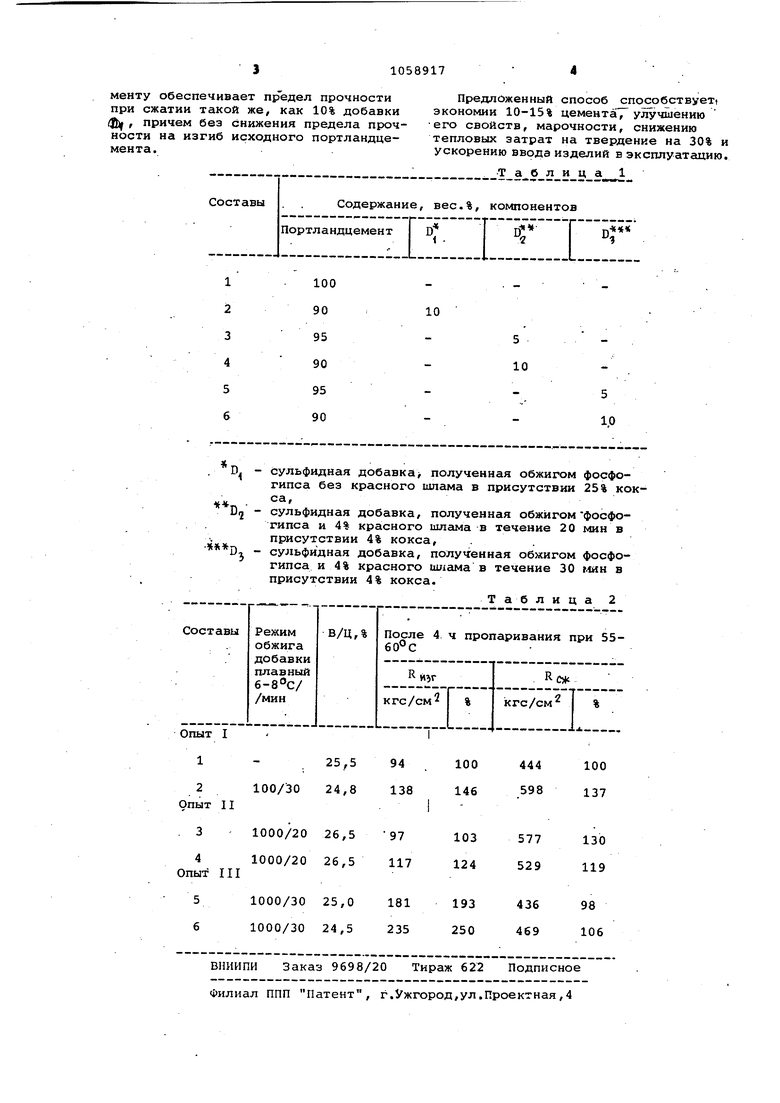

Результаты испытаний известного и предлагаемых вяжущих при пропаривании изделий представлены в табл.2.

В опытах используют шиферный портландцемент марки 400 Здолбуновского ЦШК, фосфогипс,..Ровен кого п/о Азот красный шлам За.порожского алюминиевого завода.

Обжиг фосфогипса и смеси фосфогипса и красного шлама осуществляют в восстановительной среде в интервале температур 950-1000°С в течение 20 и 30 мин.

В опыте I получают сульфидно-кальциевую добавку Д, обжигои фосфогипса без красного шлама в течение 30 мин, в присутствии 25% кокса.

В опытах Л и 111 получают сульфидно-кальциевые добавки 1)2 и и . обжигом смеси, содержащей: 96% фосфогипс и 4% красного шлама в течени 20 и 30 мин в присутствии 4% кокса. При обжиге фосфогипса без красного шлама, в ходе получения добавки D , наблюдается обильное выделение из печи удушливых паров фосфорной и фтористо-водородной кислот. Отформованные образцы из 96% фосфогипса и 4% красного шлама покрыты наростами белых и игольчатых кристаллов солей натрия и калия соответствующих кислот.

При обжиге этих образцов с красным ш;шмом в тех же условиях выделения вредных паров .не наблюдается. Данные испытаний чистого портландцемента, а также его смеси, с сульфидно-кальциевыми добавками 3, О и i)j показали, что добавка D в количестве 10% повышает предел прочности на изгиб на 150%, а прототип только на 46%, без снижения прочности портландцемента на сжатие. 5% сульфиднокальциевой добавки к портландцементу обеспечивает предел прочности при сжатии такой же, как 10% добавки /и, причем без снижения предела прочности на изгиб исходного портландцемента.

Предложенный способ способствует экономии 10-15% цемента7 улучшению его свойств, марочности, снижению тепловых затрат на твердение на 30% и ускорению ввода изделий в эксплуатацию.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения добавки к цементу | 1981 |

|

SU1073202A1 |

| Вяжущее | 1979 |

|

SU983097A1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| Способ получения цемента и серной кислоты | 1986 |

|

SU1409605A1 |

| Сырьевая смесь для получения добавки к портландцементу | 1986 |

|

SU1413070A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ комплексной переработки красного и нефелинового шламов | 2014 |

|

RU2619406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ ПОРТЛАНДЦЕМЕНТА путем обжига фосфогипса в восстановительной среде, отличающийся тем, что, с целью улучшения каЛства вяжущего при естественных условиях твердения, перед обжигом фосфогипс смешивают с 0,5-5% красного шлаТ1а и обжиг осуществляют со скоростью нагрева 6-40°С в минуту.

100

90

95

90

95

90

D, сульфидная добавка полученная обжигом

гипса без красного шлама в присутствии

са,

D, сульфидная добавка, полученная обжигом

гипса и 4% красного шлама в течение 20

присутствии 4% кокса,

D, сульфидная добавка, полученная обжигом

гипса и 4% красного шлама в течение 30

присутствии 4% кокса.

10

5 10

5 10

фосфо25% кокфосфомин в

фосфомин в

Т а б л и

ц а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка вихревая противоточная | 2020 |

|

RU2740240C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-07—Публикация

1980-11-03—Подача