(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каменного литья | 1990 |

|

SU1790490A3 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1990 |

|

SU1712338A1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1989 |

|

SU1694562A1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| Декоративное каменное литье | 1990 |

|

SU1740351A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| Эмалевый шликер | 1990 |

|

SU1728148A1 |

Изобретение относится к производству камнелитых изделий, предназначенных для защиты металлических конструкций и аппаратов, работающих в условиях повышенных температур, абразивного износа и коррозии. С целью повышения огнеупорности каменное литье содержит, мас.%: SI02 46,0-55; А|2Оз 9-15; РеаОз 0,2-5,5; FeO 0,5-7; МпО 0,1-0,8; МдО 10-18; СаО 12-22; Na20 0,1-2; К2О 0,1-0,8: Сг20з 1-3: NiO 0,01-0,10; ТЮ2 0,2-2; 2г02 0,1-1. Каменное литье имеет прочность при сжатии 590-635 МПа, износостойкость 0,10-0,20 кг/м2, термостойкость 1030-1080° С, кис- лотостойкость в 20%-ном HCI 99,6-99.8%, в концентрированной 99,9%, температуру начала деформации 1210- 1260°С, температуру жаропрочности 1240-1280°С, температуру текучести 1290-1320°С. 1 табл.

Изобретение относится к производству камнелитых изделий и может быть использовано для защиты металлических конструкций и аппаратов от абразивного износа и коррозии, работающих в условиях повышенных температур.

Известно каменное литье, включающее, мас.%:

Si02 50-60; 4,5-10; Ре20з 0,1-1; FeO 0,1-1,5; МдО 17-21; СаО 10,2-14,7; Na20 0,5-2,5; К20 0,2-1; Сг20з 0,03-0,9; МпО 0,2-0,5; ZnO 0,15-1,5

и один оксид из группы: СоО 0.3-3; NiO 0,3-3.

Известное литье обладает недостаточной огнеупорностью

Известно каменное литье, включающее, мас.%Si02 40-47; 9-14, FeO 1-2: Fe20s 3,6-5; СаО 18-23; МдО 6-9; Na20 0,3-0.5; К20 1-2; МпО 0,05-0,15; Сг20з 1-2; 50зО,1- 0,2: CI 0,5-2; N10 0.4-0,86; СиО 0,06-0,19.

Известное литье характеризуется получением однородного тонкокристаллического плотного материала начальной фазой которого являются шпинелиды сложного состава, а основной фазой - тведые растворы на основе пироксенов. Такое кристаллическое строение обусловливает низкую огнеупорность материала.

Цель изобретения - повышение огнеупорности.

Это достигается тем, что каменное литье, включающее Si02, А120з, Ре20з, FeO, МпО, МдО, СаО, №20, К20, СпгОг NiO, дополнительно содерджитТЮз и Zr02 при следующем содержании компонентов мас.%

О

Ј

ся

ё

SiOa 46-55; TI02 0,2-2; 9-15; Ре20з 0,2-5,5; FeO 0,5-7; MnO 0,1-0,8; MgO 10-18; CaO 12-22; Na20 O.V-2; teO 0,1-0,8; СгсОз 1-3, N100,01-0,1; Zr02 0,1-1.

Введение комплексной добавки ZrOa в количестве 0,1-1 мас.% и ТЮ2 в количестве 0,2-2 мас.% в петрургические расплавы, содержащие MgO и AlaOa, понижающие растворимость Zr02 в стекле, обусловливает повышение каталитического эффекта и приводит к уменьшению (менее 10%) стеклофа- зы в материале. При наличии стеклофазы более 10% огнеупорность стеклокристалли- ческих материалов определяется составом этой стеклофазы. В известном литье огнеупорность материала зависит от фазового состава и габитуса кристаллических образований, слагающих каменное литье,

Введение в расплав Zr02 менее 0,1 мас.% и менее 0,2 мас.% ТЮ2 не обеспечивает достаточного увеличения огнеупорности материала, так как содержание стеклофазы в материале превышает-10 мас.%, а концентрация Zr02 в стеклофазе не превышает 1 мас.%.

Содержание Zr02 более 1 мас.% приво- дит к поверхностной кристаллизации пиро- ксеновых материалов, что отрицательно сказывается на физико-химических свойствах отливок из-за неоднородности структуры по толщине отливки (на поверхности изделия возможно развитие микротрещи- нова гости и микропористости).

Содержание TI02 более 2 мас,% приводит к увеличению кристаллической способности расплава, увеличению кристаллов основной фазы - пироксенов и развитию усадочной пористости, что приводит к понижению механической прочности материала. Присутствие в составе 10-18 мас.% MgO и 0,1-0,8 мас.% К20 обусловливает образование максимального количества твердых растворов на основе пироксена - основной кристаллической фазы.

Содержание MgO более 18 мас.% и содержание К.20 менее 0,1 мас,% приводит к интенсивному росту кристаллов пироксена, При этом увеличивается усадочная пористость и крупность материала, что значительно снижает его прочность и эксплуатационные свойства.

Содержание MgO менее 10 маС|% и более 0,8 мас.% приводит к снижению кристаллизационной способности расплава и резкому увеличению (более 10%) стеклофазы, обусловливающей понижение огнеупорности камнелитого материала.

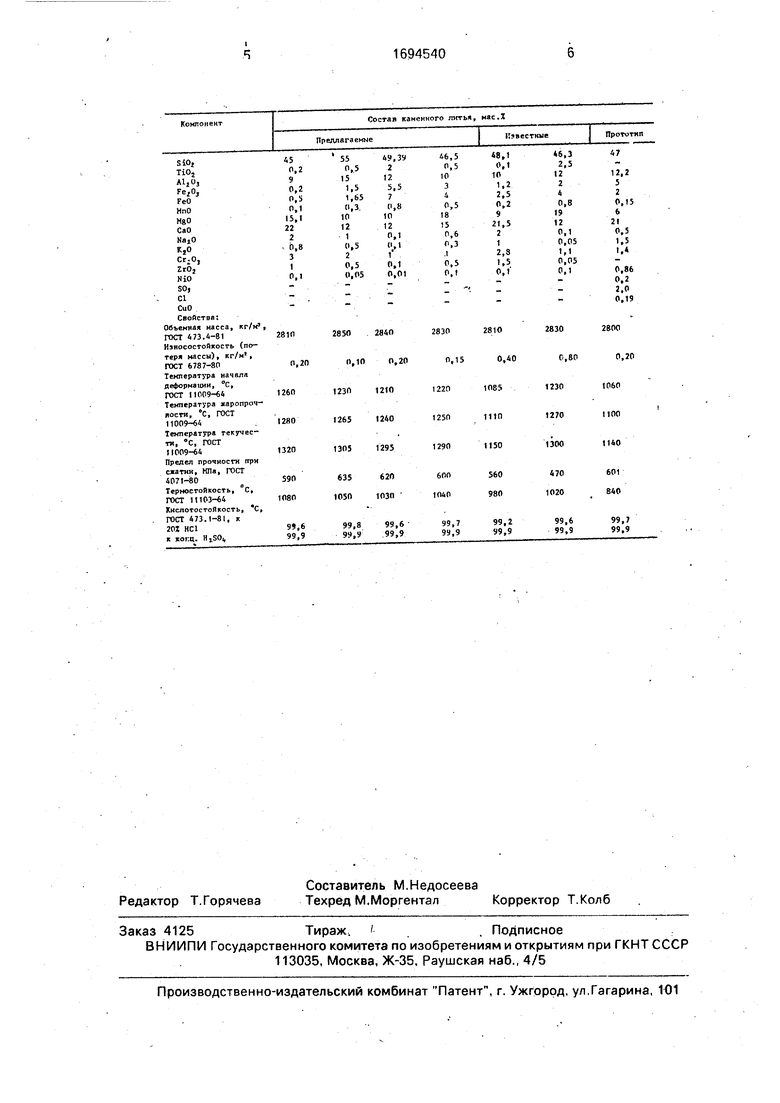

Составы и свойства известных и предлагаемого литья представлены в таблице.

В качестве сырья для получения предлагаемых составов каменного литья используют песок, доломит, глину, а также магматические горные породы, бой хромомагнезитового кирпича и баккора.

Шихту варят при 1500 ±20° С Готовый расплав вырабатывают в земляные формы обычным способом, принятым в камнелитейном производстве, Кристаллизацию осу- 0 ществляютпри950-970°С в течение 30 мин.

Предлагаемый состав каменного литья обеспечивает получение пироксенового анхи- мономинерального камнелитого материала, сложенного крупнозернистом спутанно-волок- 5 нистой равномерной по толщине отливки структурой и содержащего не более 10% обогащенной Zr02 стеклофазы. Этот материал характеризуется высокими температурами начала деформации (1210-1260°С), жароп- 0 речности (1240-1280°С) и текучести (1290- 1320°С), определяющими огнеупорность стеклокристаллического материала (каменного литья) - способность без деформации выдерживать нагревание до определенной 5 температуры.

Предлагаемое каменное литье рекомендуется для защиты металлических конструкций и аппаратов от абразивного износа и коррозии, работающих в условиях высоких 0 температур (до 1100°С) или резких температурных перепадов (950-20°С), например, для футеровки рамп тушения кокса, бункеров агломерации и т.д.

Экономический эффект от применения

5 предлагаемого каменного литья в качестве

футеровки бункеров агломерации взамен

составляет 20-25 руб. на 1 т камнелитых

изделий за счет увеличения сроков службы

в 1,2 раза и сокращения затрат на ремонт0 ные работы.

Формула изобретения

Каменное литье, включающее Si02, , Ре20з, FeO, MnO, MgO, CaO, Na20, K20, Сг20з иМЮ, отличающееся тем, что, с целью 5 повышения огнеупорности, оно дополнительно содержит ТЮ2 и Zr02 при следующих соотношениях компонентов, мае %

Si0246-55

А 20з9-15

0Ре20з0,2-5,5

FeO0,5-7

MnO0,1-0,8

MgO10-18

CaO12-22

5Na200,1-2

K200,1-08

СГ2031-3

NiO 0,01-0,1

TI020,2-2

Zr020,1-1

Составитель М.Недосеева Редактор Т.ГорячеваТехред М.МоргенталКорректор Т.Колб

Заказ 4125Тираж. . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

| Каменное литье | 1982 |

|

SU1031943A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-23—Подача