(5) КАМЕННОЕ ЛИТЬЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| Каменное литье | 1982 |

|

SU1058924A1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

I

Изобретение относится к производству каменного литья, а конкретнее к производству камнелитых изделий из железистых силикатных расплавов, получае мых из шихт на основе отходов обогащения железных руд.

Известны составы каменного литья на основе железистых силикатов (базальта, диабаза, горнблендита, шлака цветной металлургии), содержащие SiOj,, AljO,, FeO, , CaO, IvfeO, , KjO и обладающие высокой износостойкостью, кислотоупорностью, но низкой термостойкостью ПЛ.

Такое литье не пригодно для эксплуатации в условиях резких колебаний температур.

Наиболее близким по составу и достигаемому результату к предлагаемому каменному литью является каменное литьeJ включающее, вес. %: SiOi48,5-51 ;Ati03lO,5-12; СаО 20-22;

MgO 7,5-8,5; FeO 0,,6; 2,53,5; MnO 5,2-6,5; СггОз1,5-1,9;ТШг

6,2-0,3 и + KjO 1,5-2,0. Каменное литье обладает высокой термостойкостью (около 1070°С по ГОСТ 111036) L23.

Однака данное каменное литье характеризуется низкой износостойкостью, (коэффициент истирания, г/см ) .

Цель изобретения - повышение износостойкости при сохранении термостойкости.

10

Поставленная цель достигается тем, что каменное литье, включающее SiOj, AljO,, FeO, ,, CaO, MgO, и , содержит указанные компоненты в следующих количествах, вес.:

IS .SiO,,

А1гО;57-8 ,

FeO 8-10,5

FejOs1,5-2,5

CaO20-22

20

MgO7-8,5

,8-1.0

1,2-1,5

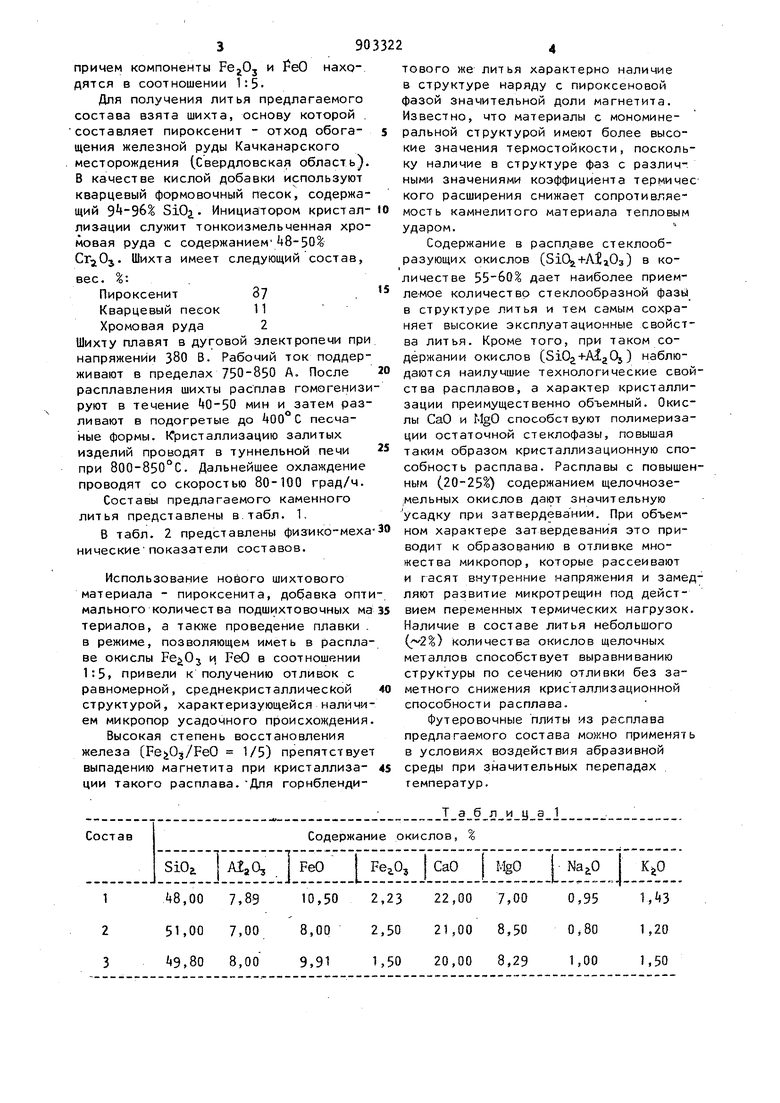

Kj.0 причем компоненты и РеО нахо дятся в соотношении 1:5. Для получения литья предлагаемого состава взята шихта, основу которой . составляет пироксенит - отход обогащения железной руды Качканарского месторождения (Свердловская область). В качестве кислой добавки используют кварцевый формовочный песок, содержащий SiOji . Инициатором кристаллизации служит тонкоизмельченная хромовая руда с содержанием 48-50% . Шихта имеет следующий состав, вес. %:. Пироксенит87 Кварцевый песок 11 Хромовая руда2 Шихту плавят в дуговой электропечи при напряжении 380 В. Рабочий ток поддерживают в пределах 750-850 А. После расплавления шихты расплав гомогенизи руют в течение мин и затем разливают в подогретые до 400 С песчаные формы. 1Сристаллизацию залитых изделий проводят в туннельной печи при 800-850°С. Дальнейшее охлаждение проводят со скоростью 80-100 град/ч. Составы предлагаемого каменного литья представлены в.табл. 1. В табл. 2 представлены физико-меха ническиепоказатели составов. Использование нового шихтового материала - пироксенита, добавка опти мального количества подшихтовочных ма териалов, а также проведение плавки . в режиме, позволяющем иметь в расплаве окислы и РеО в соотношении 1:5 привели к получению отливок с равномерной, среднекристалличес й структурой, характеризующейся наличием микропор усадочного происхождения Высокая степень восстановления железа (Fe Oj/FeO 1/5) препятствует выпадению магнетита при кристаллизации такого расплава.Для горнблендитового же литья характерно наличие в структуре наряду с пироксеновой фазой значительной доли магнетита. Известно, что материалы с мономинеральной структурой имеют более высокие значения термостойкости, поскольку наличие в структуре фаз с различными значениями коэффициента термичес кого расширения снижает сопротивляемость камнелитого материала тепловым ударом. Содержание в распл аве стеклообразующих окислов (SiO +AljOs) в количестве дает наиболее приемлемое количество стеклообразной фазы в структуре литья и тем самым сохраняет высокие эксплуатационные свойства литья. Кроме того, при таком содержании окислов (SiOj+AijOj) наблюдаются наилучшие технологические свойства расплавов, а характер кристаллизации преимущественно объемный. Окислы СаО и MgO способствуют полимеризации остаточной стеклофазы, повышая таким образом кристаллизационную способность расплава. Расплавы с повышенным (20-25) содержанием щелочнозе;Мельных окислов данэт значительную усадку при затвердевании. При объемном характере затвердевания это приводит к образованию в отливке множества микропор, которые рассеивают и гасят внутренние напряжения и замедляют развитие микротрещин под действием переменных термических нагрузок. Наличие в составе литья небольшого (2%} количества окислов щелочных металлов способствует выравниванию структуры по сечению отливки без заметного снижения кристаллизационной способности расплава. Футеровочные плиты из расплава предлагаемого состава можно применять в условиях воздействия абразивной среды при значительных перепадах температур.

что, с целью повышения износостойкости при сохранений термостойкости, оно содержит указанные компоненты в следующих количествах, вес Д: 25

SiOa 8-51

МгО 7-8

FeO 8-10,5

Та6лицэ2

причем компоненты и FeO находятся в соотношении 1:5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1979-12-25—Подача