сд

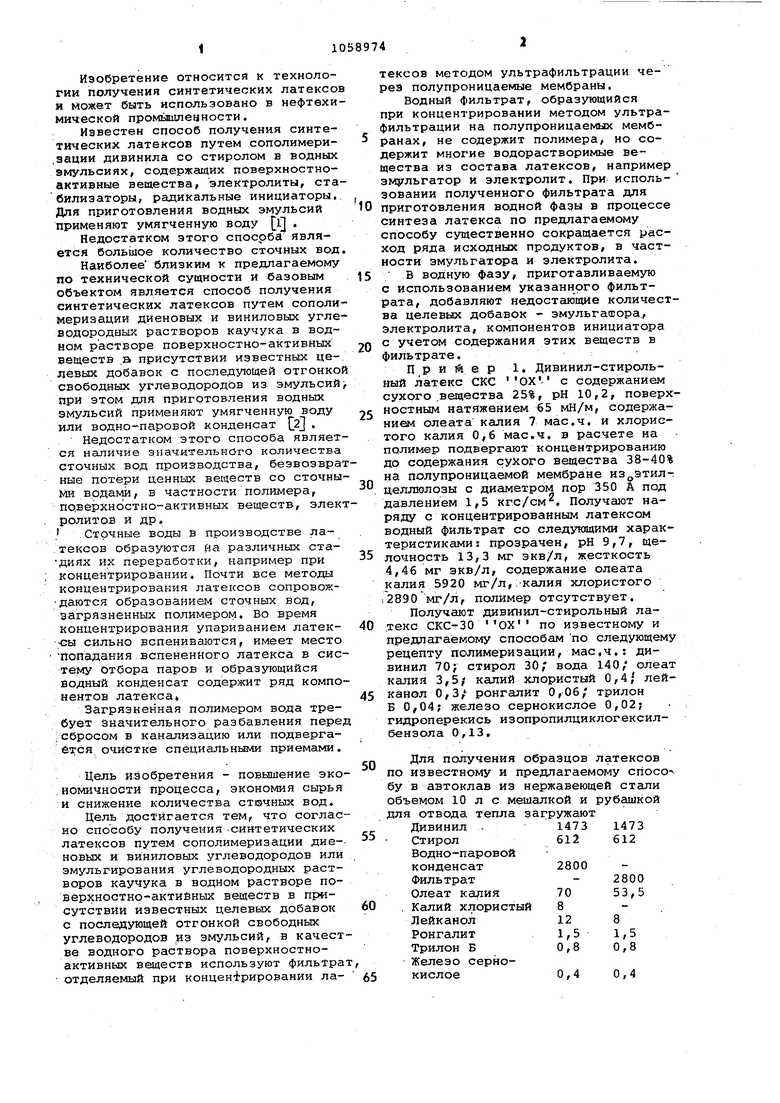

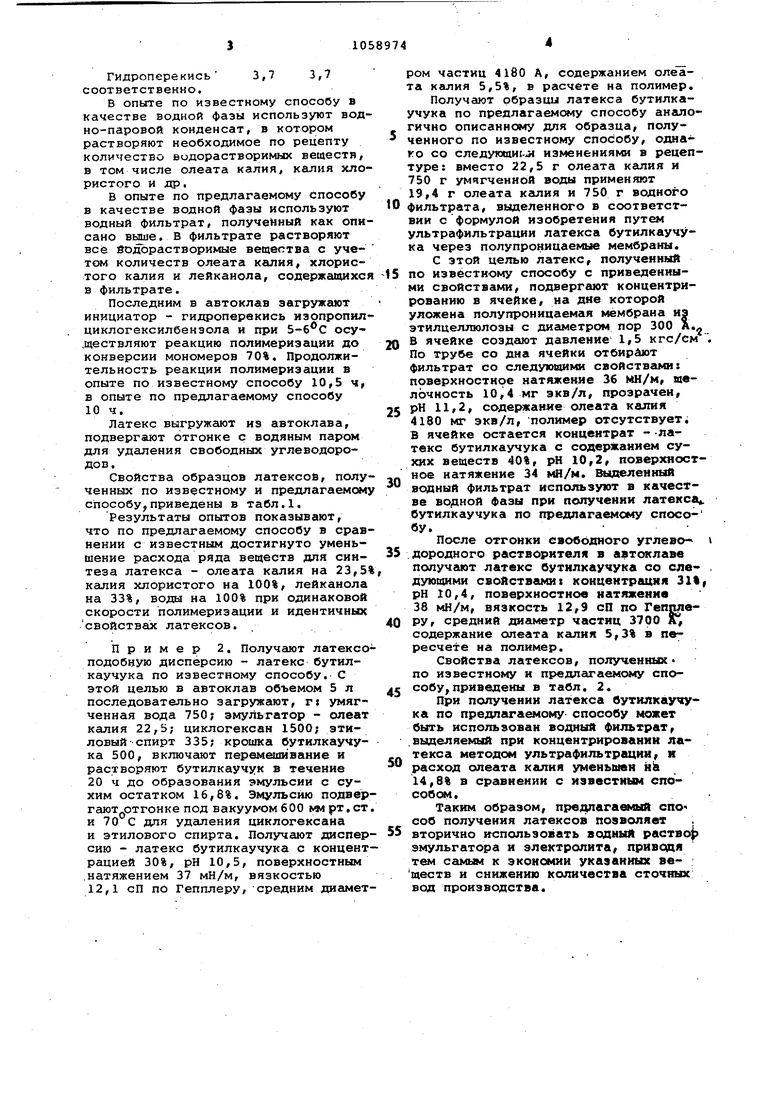

00 со 4; Изобретение относится к технологии получения синтетических латексо и может быть использовано в нефтехи мической промышлецности. Известен способ получения синтетических латексов путем сополимери.зации дивинила со стиролом в водных эмульсиях, содержеицих поверхностноактивные вещества электролиты, ста билиэаторы, радикальные инициаторы. Для приготовления водных эмульсий применяют умягченную воду ij . Недостатком этого способа является большое количество сточных вод Наиболее близким к предлагаемому по технической сущности и базовым объектом является способ получения синтетических латексов путем сополи меризации диеновых и виниловых угле водородных растворов каучука в водном растворе поверхностно-активных веществ .в присутствии известных целевых добавок с последующей отгонко свободных углеводородов из эмульсий при этом для приготовления водных эмульсий применяют умягченную воду или водно-паровой конденсат 2 . Недостатком этого способа являет ся наличие значительного количества сточных вод производства, безвозвра ные потери ценных веществ со сточны ми вод аьш, в частностиполимера, поверхностно-активных веществ, элек ролитов и др. Сточные воды в производстве ла,тексов образуются йа различных стадиях их переработки, например при концентрировании. Почти все методы концентрирования латексов сопровождаются образованием сточных вод, загрязненных полимером. Во время концентрирования упариванием латексы сильно вспениваются, имеет место попадания вспененного латекса в систему отбора паров и образующийся йодный конденсат содержит ряд компо нентов латекса, Загрязненная полимером вода требует Значительного разбавления перед .сбросом в канализацию или подвергается очистке специальными приемами. Цель изобретения - повышение эко .номичности процесса, экономия сырья и снижение количества стачных вод. Цель достигается тем, что согласно способу получения -синтетических латексов путем сополимеризации дие ... новых и виниловых углеводородов или эмульгирования углеводородных растворов каучука в водном растворе поверхностно-актийных веществ в присутствии известных целевых добавок с последующей отгонкой свободных углеводородов из эмульсий, в качест ве водного раствора поверхностноактивных веществ используют фильтра отделяемый при концен рировании латексов методом ультрафильтрации череэ полупроницаемые мембраны. Водный фильтрат, образующийся при концентрировании методом ультрафильтрации на полупроницаемых мембранах, не содержит полимера, но содержит многие водорастворимые вещества из состава латексов, например эмульгатор и электролит. При использовании полученного фильтрата для приготовления водной фазы в процессе синтеза латекса по предлагаемому способу существенно сокращается расход ряда исходных продуктов, в частности эмульгатора и электролита, В водную фазу, приготавливаемую с использованием указанного фильтрата, добавляют недостающие количества целевых добавок - эмульгатора, электролита, компонентов инициатора с учетом содержания этих веществ в фильтрате, П,р и и е р 1, Дивинил-стирольный латекс СКС ОХ- с содержанием сухого .вещества 25%, рН 10,2, поверхностным натяжением 65 мН/м, содержании олеата калия 7 мае,ч, и хлористого калия 0,6 мае.ч, в расчете на полимер подвергают концентрированию до содержания сухого вещества 38-40% на полупроницаемой мембране из этилг целлюлозы с диаметром пор 350 А под давлением 1,5 кгс/см. Получают наряду с концентрированным латексом водный фильтрат со следующими характеристиками: прозрачен, рН 9,7, щелочность 13,3 мг экв/л, жесткость 4,46 мг экв/л, содержание олеата калия 5920 мг/л, ;Калия хлористого 2890мг/л, полимер отсутствует. Получают див1гнил-стирольный латекс СКС-30 ОХ по известному и предлагаемому способам по следующему рецепту полимеризации, мае,ч,: дивинил 70 стирол 30; вода 140, олеат калия 3,5/ копий хлористый 0,4/ лейканол 0,3, ронгалит 0,06/ трилон В 0,04; железо сернокислое 0,02; гидроперекись изопропилциклогексилбензола 0,13. Для получения образцов латексов по известному и предлагаемому criocoбу в автоклав из нержавеющей стали объемом 10 л с мешалкой и рубашкой для отвода тепла загружают Дивинил - 1473 1473 Стирол612 612 Водно-паровой конденсат 2800 Фильтрат- 2800 Олеат калия 70 53,5 . Калий хлористый 8 Лейканол 12 8 Ронгалит 1,5 1,5 Трилон Б 0,8 0,8 Железо сернокислое0,4 0,4 Гидроперекись 3,7 3,7 соответственно. В опыте по известному способу в качестве водной фазы используют вод но-паровой конденсат, в котором растворяют необходимое по рецепту количество водорастворимых вещестя, в том числе олеата калия, калия хло ристого и др, В опыте по предлагаемому способу в качестве водной фазы используют водный фильтрат, полученный как опи сано вшие, В фильтрате растворяют всё водорастворимые вещества с учетом количеств олеата калия, хлористого калия и лейканола, содержащихс в фильтрате. Последним в автоклав загружают инициатор - гидроперекись иэопропил циклогексилбенэола и при осудаествляют реакцию полимеризации до конверсии мономеров 70%, Продолжительность реакции полимеризации в опыте по известному способу 10,5 ч, в опыте по предлагаемому способу 10 ч. Латекс выгружают из автоклава, подвергают отгонке с водяным паром для удаления свободных углеводородов. Свойства образцов латексоб, полу ченных по известному и предлагаемом способу,приведены в табл.1. Результаты опытов показывают, что по предлагаемому способу в срав нении с известным достигнуто уменьшение расхода ряда веществ для синтеза латекса - олеата калия на 23,5 калия хлористого на 100%, лейканола на 33%, воды на 100% при одинаковой скорости полимеризации и идентичных свойствах латексов. Пример 2. Получают латексо подобную дисперсию - латекс бутилкаучука по известному способу. С этой целью в автоклав объемом 5 л последовательно загружают, г умягченная вода 750; эмульгатор - олеат калия 22,5; циклогексан 1500; этиловый спирт 335; крошка бутилкаучука 500, включают перемешивание и растворяют бутилкаучук в течение 20 ч до образования эмульсии с сухим остатком 16,8%. Эмульсию подвер гают отгонке под вакуумом 600 км рт. от и 70 С для удаления циклогексана и этилового спирта. Получают диспер сию - латекс бутилкаучука с концент рацией 30%, рН 10,5, поверхностным .натяжением 37 мН/м, вязкостью 12,1 СП по Гепплеру, средним диамет ром частиц 4180 А, содержанием олеата калия 5,5%, в расчете на полимер. Получают образцы латекса бутилкаучука по предлагаемому способу аналогично описанному для образца, полученного по известному cnodo6y, однако со следующи..н изменениями в рецептуре: вместо 22,5 г олеата калия и 750 г умягченной воды применяют 19,4 г олеата калия и 750 г водного фильтрата, выделенного в соответствии с формулой изобретения путем ультрафильтрации латекса бутилкаучука через полупроницаемые мембраны. С этой целью латекс, полученный по известному способу с приведенными свойствами, подвергают концентрированию в ячейке, на дне которой уложена полупроницаемая мембрана из этилцеллюлозы с диаметром пор 300 А. В ячейке создают давление 1,5 кгс/см . По трубе со дна ячейки отбирАют фильтрат со следуюбшми свойствами: поверхностное натяжение 36 мН/м, щелочность 10,4 мг экв/л, прозрачен, рН 11,2, содержаняе олеата калия 4180 мг экв/л, полимер отсутствует. В ячейке остается концентрат --латекс бутилкаучука с содержанием сухих веществ 40%, рН 10,2, поверхностное натяжение 34 мН/м. Вь1деленный водный фильтрат используют в качестве ВОДНОЙ фазы прн получении латекса бутилкаучука по предлагаемому способу. После отгонки свободного углево .дородного растворителя в аатоклаве получают латекс бутнлкаучука со еле- . дующими свойствами: концентрацкя 311, рН 10,4, поверхностное натяжение 38 мН/м, вязкость 12,9 сП по Гепплеру, средний диаметр частиц 3700 iff содержание олеата калия 5,3% в пересчете на полимер. Свойства латексов, полученных по известному к предлагаемому способу, приведены в табл. 2. При получении латекса бутилкаучука по предлагаемому способу может быть использоваи водный фильтрат, .выделяемый при концентрировании латекса методом ультрафильтрации, и расход олеата калия уменьшен Hist 14,8% в сравнении с известиым способсм. Таким образом, предпагао ый спо соб получения латексов позволяет вторично и :польэовать водный раствор эмульгатора и электролита, привсщя тем самым к экономии указанных веществ и снижению количества сточных вод производства. Показатели Об Содержание сухого вещества, % рН Поверхностное натяжение, мН/м о Диаметр частиц, А Содержание олеата калия, мае.ч, на полимер Показатели Л Содержание сухого вещества, % рН

Поверхностное натяжение, мН/м

вязкость по Гепплеру, сП

о Диаметр частиц, А

Содержание олеата калия в конечном продукте, %

38

12,9 . 3700

5,3 Таблица 1 разец полученный по способу известному предлагаемому 3332,5 10,1.10,3 6970 630600 7,07,0 Та б л и ц а 2 атекс папученный по способу , п:редпаг аемому . 3030 10,5 . 10,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации частиц латексов синтетических каучуков | 1976 |

|

SU654622A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| Способ получения концентрированного латекса с низкой вязкостью | 1981 |

|

SU1014834A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения кислого латекса | 1975 |

|

SU533601A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА И НЕОРГАНИЧЕСКИЕ СОЛИ | 2004 |

|

RU2271335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ПОЛИМЕРОВ СО СРЕДНИМ РАЗМЕРОМ ЧАСТИЦ 0,1 - 10 МКМ | 1998 |

|

RU2219197C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| Композиция для получения водных дисперсий бутилкаучука и полиизобутилена | 1979 |

|

SU789541A1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ путем сополимеризации диеновых и виниловых углеводородов или эмульгирования углеводородных растворов каучука в водном растворе поверхностно-активных веществ в присутствии известных целевых добавок с последующей отгонкой свободных углеводородов из эмульсий, о тличающийся тем, что, с целью повышения экономичности процесса, экономии сырья и снижения количества сточных вод, в качестве водного раствора поверхностно-активных веществ используют фильтрат, отделнемый при концентрировании латексов методом ультрафильтрации через полупроницаемые мембраны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литвин О.Б | |||

| Основы технологии синтеза каучуков | |||

| М., Химия, 1964, с | |||

| Разборное колесо | 1921 |

|

SU370A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кирпичников П.А | |||

| и др | |||

| Химия |и технология синтетического каучука | |||

| : Химия, 1970, с | |||

| Способ отковки в штампах заготовок для спиральных сверл | 1921 |

|

SU367A1 |

| Устройство для полной записи информации о волновом поле | 1973 |

|

SU484485A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-30—Подача