(54) СПОСОБ ПОЛУЧЕНИЯ КИСЛОГО ЛАТЕКСА

«еральных примесей - золы в латексах, нг,блюдается, когда перед использованием в эмульсионной полимеризации эмульгатор предварительно обрабатывают катионитовой смолой.

Обработку латекса или эмульгатора катионитовой смолой осущестзляют через неподвижный слой смолы. В зависимости от свойств катионитовой смолы время К0} такта с латексом или раствором эмульгатора может изменяться в довольно широких пределах от 1 до 30 мин. Повышение температуры латекса или раствора эмульгатора ускоряет процесс обработки смолой, однако .повышение температуры более 50° С нежелательно из-за некоторого снижения стабильности латексов, стабилизированных эмульгаторами на основе карбоновых кислот. Количество смолы, требуемое для обработки определенного объема латекса, зависит от обменной емкости смолы и значения рН латекса после обработки. При снижении эффективности обработки смолу цро.мы:вают водой от остатков латекса и затем регенерируют с помощью 2-10%-ного водного раствора минеральной, например соляной кислоты.

Эффективность предложенного способа и возможности его осуш,ествлеиия иллюстрируются примерами.

Л р им ер 1. В непрерывных условиях на установке, состоящей из 10 полимеризаторов емкостью 12 м, осуществляют сополимеризацию 70 вес. ч. бутадиена и 30 вес. ч. стирола ,в водной эмульсии, содержащей в расчете на 100 вес. ч. мономеров, вес. ч.: воды 140, калия хлористого 0,4, лейканола 0,4, олеата «алия 4,0, ронгалита 0,06, сернокислого железа за«ислого 0,03, трилона Б 0,06, гидроперекиси изопропилциклогексилбензола 0,10. Температура реакции 5° С, конверсия мономеров 65%. В результате полимеризации и последующей отгонки непрореагировавших мономеров .получают латекс СКС-30 ОХ с характеристикой: концентрация 30%; рН 9,8; поверхностное натяжение 66 дин/см, содержание эмульгатора-олеата калия 6Д г на 100 г полимера в латексе.

Катио.нцтовую смолу (ГОСТ 13505-68) с размером зерен 0,5-3 мм в количестве 12 г смешивают с 12 г речного песка, с.мачивают водой и засыпают в стеклянную трубку диаметро.м 35 мм на металлическую сетку с размеро.м отверстий 0,3 мм. Через слой свежей смолы про.пускают переменное количество исходного латекса со скоростью, обеспечивающей время контакта латекса и смолы, в течение 2 мин.

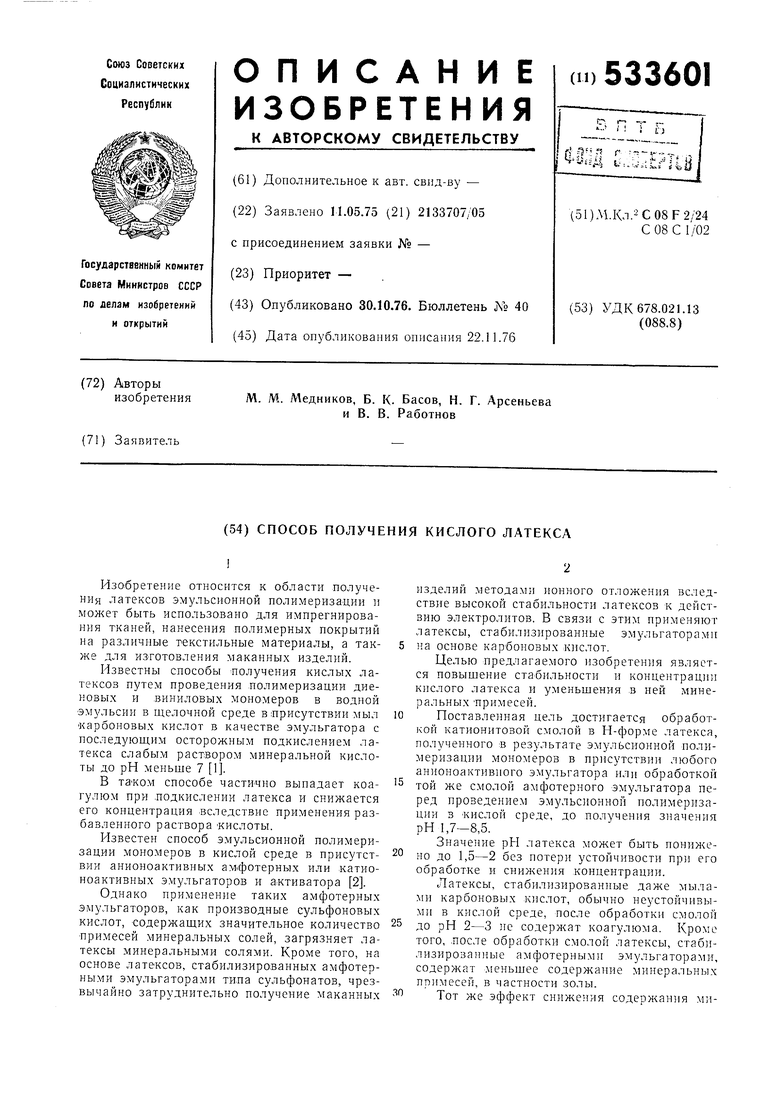

Обработанный латекс фильтруют через капроновую сетку , определяют наляч; е коагулюма на сетке, рН, концентрацию и поверхностное натяжение латекса, результаты даны в табл. 1.

Полимеры i3 латексе отсутствуют.

Таблица

Свойства кислого латекса, полученного предложенным способом

Характеристика латекса

KOH рН

ncHTi-a52

I1,7

54 56 58 60 62 64 65 65

2,3

2,8

3,3

I4,0

i5,3

i6 6

i7,7

8,5

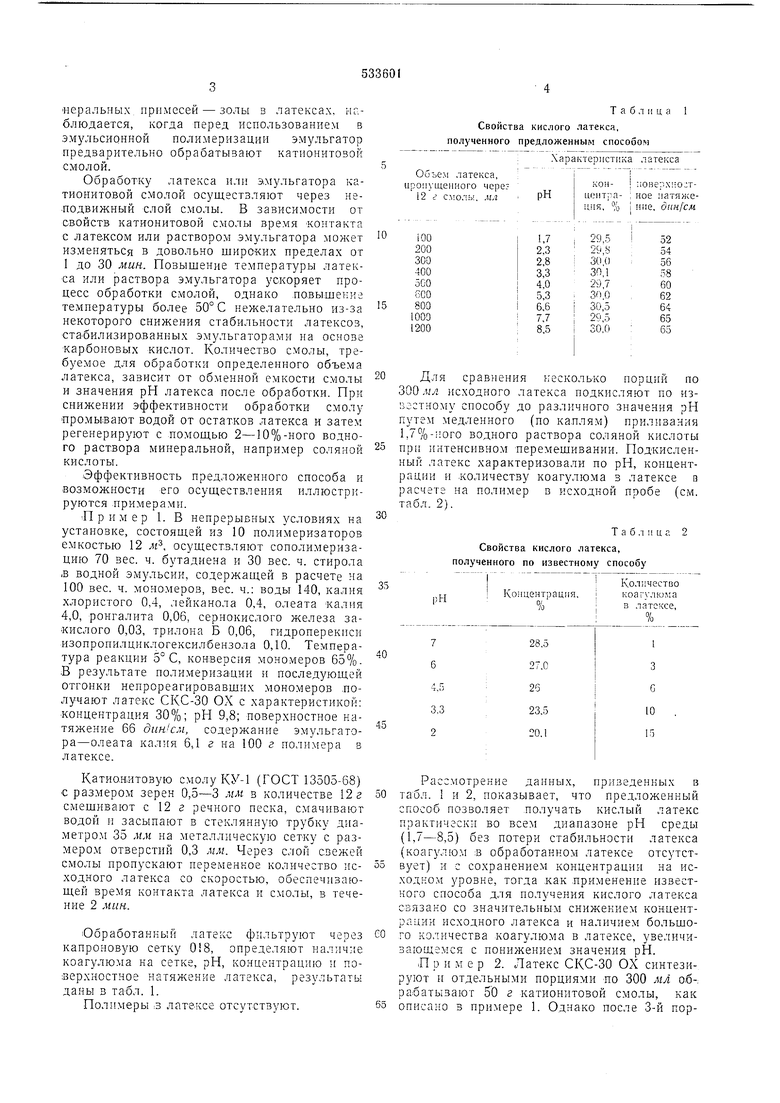

Для сравнения несколько порций по 300 мл исходного латекса подкисляют по известному способу до различного значения рН путем медленного (ио ка.плям) приливания 1,7%-iioro водного раствора соляной кислоты при интенсивном перемешивании. Подкисленный латекс характеризовали по рН, концентрации и .количеству коагулюма в латексе в расчете на полимер в исходной пробе (см. табл. 2).

Т а б л 11 ц и 2 Свойства кислого латекса, полученного по известному способу

Количество

Ко:щентрацпя, коа;улю.ма в латексе.

3

С

10

15

Рассмотрение данных, приведенных в табл. и 2, показывает, что предложенный способ позволяет получать кислый латекс практически во всем диацазоне рН среды (1,7-8,5) без потери стабильности латекса (коагулю.м в обработанном латексе отсутствует) и с сохранением концентрации на исходном уровне, тогда .как .применение известного способа для ползчения кислого латекса связано со значительным снижением концентрации исходного латекса и наличием большого количества коагулюма в латексе, увеличивающемся с понижением значения рН.

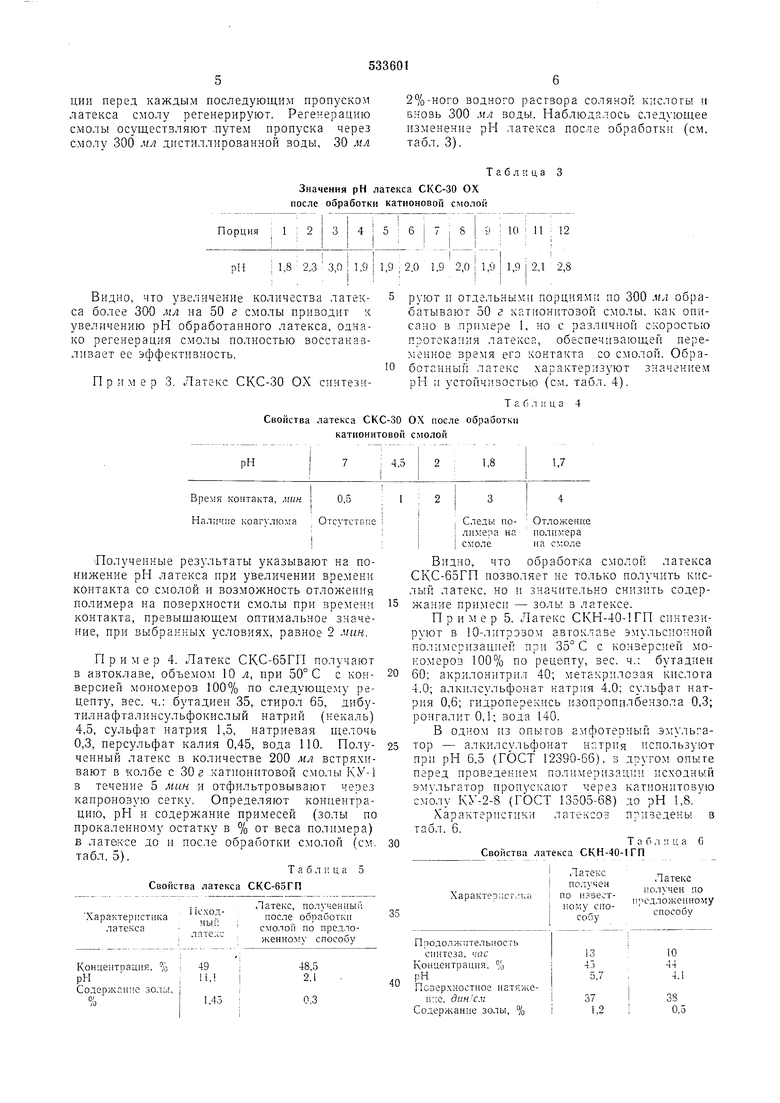

П р и м е р 2. Латекс СКС-30 ОХ синтезируют и отдельными порциями по 300 мл об-. рабатывают 50 г катионитовой смолы, как описано в примере 1. Однако после 3-й порции перед каждым последующим пропуском латекса смолу регенерируют. Регенерацию СМОЛЬ осуществляют .путем пропуска через смолу 300 мл дистиллированной воды, 30 мл

Значения рН латекса СКС-30 ОХ после обработки катионовой смолой

2%-ного водного раствора соляной кислоты i вновь 300 мл воды. Наблюдалось следующее изменение рН латекса после обработки (см. табл. 3).

Т а б л :; ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Латексная композиция | 1983 |

|

SU1162835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ХЛОРСУЛЬФОПОЛИЭТИЛЕНА | 1973 |

|

SU395416A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| Способ получения высокостирольного латекса | 1975 |

|

SU553257A1 |

| Способ коагуляции синтетических латексов | 1973 |

|

SU536193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВИ ЛАТЕКСОВ | 1967 |

|

SU420183A3 |

| Способ выделения бутадиен-(метил)-стирольных каучуков из латексов | 2024 |

|

RU2836154C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

Видно, что увеличение количества латек- 5 са более 300 мл на 50 г смолы приводит к увеличению рН обработанного латекса, однако регенерация смолы полностью восстанавливает ее эффективность. Пример 3. Латекс СКС-30 ОХ синтезиСвойства латекса СКС-30

катионнтовои смолен

Полученные результаты указывают на понижение рН латекса при увеличении времени контакта со смолой и возможность отложения лолимера на поверхности смолы при времени контакта, превыщающем оптимальное значение, при выбранных условиях, равное 2 мин.

Пример 4. Латекс СКС-65ГП получают в автоклаве, объемом 10 л, при 50° С с кон.версией мономеров 100% по следующему рецепту, вес. ч.: бутадиен 35, стирол 65, дибутилнафталинсульфокислый натрий (некаль) 4,5, сульфат натрия 1,5, натриевая П1елочь 0,3, персульфат калия 0,45, вода 110. Полученный латекс в количестве 200 мл встряхивают в колбе с 30 г .катионитовой смолы К.У-1 в течение 5 мин и отфильтровываЕОт через капроновую сетку. Определяют концентрацию, рН и содержание примесей (золы по прокаленному остатку в % от веса полимера) в латексе до и после обработки смолой (c. табл. 5).

Таблица 5

Свойства латекса СКС-65ГП

, 1атекс, полученны ;

Исходпосле обработки ный

смолой по предлолате;;;:

женно у способу

49

: лимеоа на пол 1кера I смолена с;.;оле

Видно, что обработка смолой латекса С1 С-65ГП позволяет не только получить кислый латекс, но и значительно снизить содержание примеси - золы в латексе.

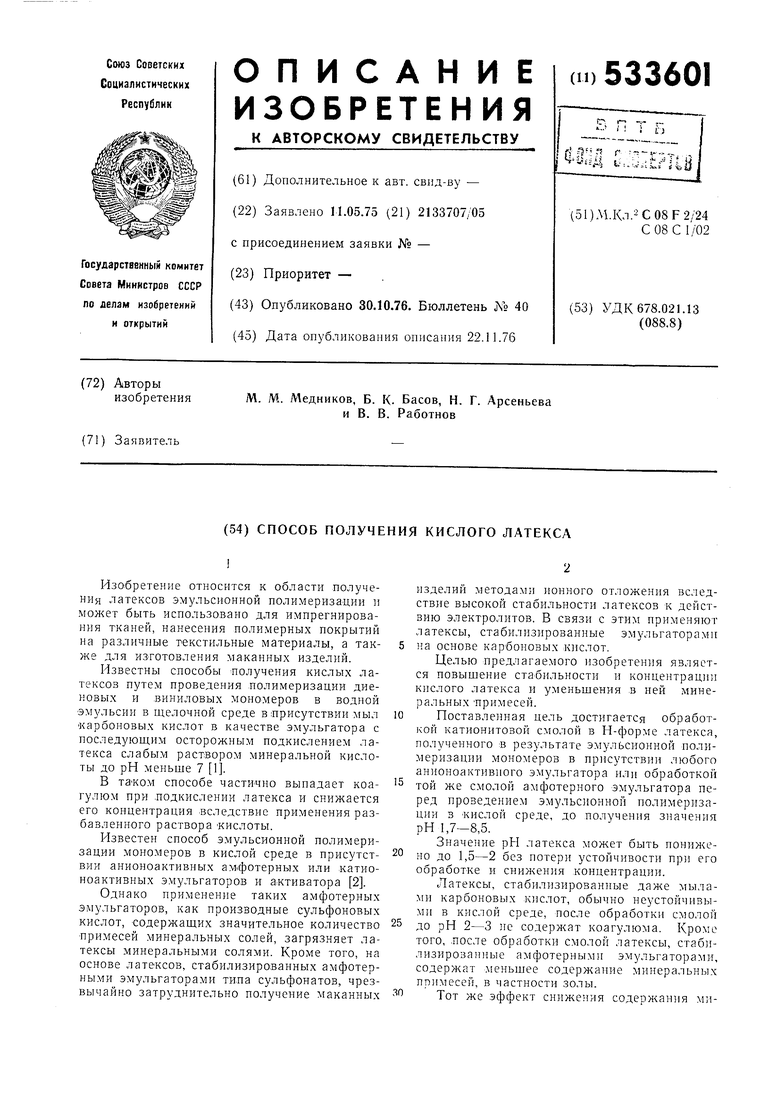

П р и м е р 5. Латекс СКН-40-1ГП синтезируют в 10-литрэзом а.втоклаве эмульсионной .полимеризацией при 35° С с конверсией мономеров 100% по рецепту, вес. ч.: бутадиен 60: акрилонитрил 40; метакрилозая кислота 4.0; алкилсульфонат натрия 4.0; сульфат натрия 0,6; гидроперекись изопропилбензола 0,3; ронгалит 0,1; вода 140.

В одном из опытов амфотерный эмульгатор - алкилсульфонат нптрия используют при рН 6.5 (ГОСТ 12390-66). в другом опыте перед проведением полимер 1зации исходный эмульгатор пропускают через катионитовую смолу КУ-2-S (ГОСТ 13505-68) до рН 1,8.

Характеристики латексоз приведены, в табл. 6.

Т а б л и ц а G Свойства латекса СКН-40-1ГП

Латекс

получен по

предложенному

способу

10

4J 5,7

-t-i

е38 0,5 руют и отдельными порциями по 300 мл обрабатывают 50 г катионитовой смолы, как описано в .примере 1, но с различной скоростью протекания латекса, обеспечивающей переменное время его контакта со смолой. Обработанный латекс характеризуют значением рН и устойчивостью (см. табл. 4). Т а б л 11 ц а 4 ОХ после обработки

Как показывают результаты, полученный по предложенному способу кислый латекс отличается от кислого латекса, синтезированного по известному способу, меньшим содержанием прил1есей - золы.

Таким образолг, предложенный способ получения кислых латексов в сравнении с известными способами позволяет повысить стабильность и концентрацию латексов и уменьшить содержание в них посторонних примесей.

Ф о р iM у л а изобретения Способ .получения кислого латекса путем

полимеризации диеновых и виниловых мономеров в эмульсии с применением эмульгатора и активатора, отличающийся тем, что, с целью повышения стабильности и концептрации латекса и снижения в нем минеральных примесей, эмульгатор или латекс обрабатывают катиопитовой смолой до получения значения рН 1,7-8,5.

Источники, использованные при экспертизе:

Авторы

Даты

1976-10-30—Публикация

1975-05-11—Подача